Surprise de début d’année, j’ai reçu l’imprimante 3D Creality K1C quelques jours après le passage en 2024 alors que je ne m’y attendais pas et qu’elle n’était même pas référencée ni annoncée officiellement par le constructeur. Aujourd’hui il n’y a plus de secret, elle remplace la Creality K1 dans la gamme K1 Series qui sera donc probablement complétée par une Creality K1C Max. En complément de ce test de la K1C, n’hésitez pas à consulter celui de la K1 première du nom qui lui est complémentaire ainsi que le topic dédié à sa réalisation sur le forum.

Fiche technique de la K1C et différences avec les K1 et K1 Max

Haut de gamme chez Creality, la série K1 se démarque avec une vitesse d’impression de 600 mm/s (sur le papier c’est 100 mm/s de plus que ses concurrentes directes chez Bambu Lab). L’accélération est de 20 000 mm/s² et le débit volumétrique du filament annoncé à 32 mm³/s. Bref, de quoi imprimer vite !

| K1C | K1 | K1 Max | |

|---|---|---|---|

| Technologie | FDM | FDM | FDM |

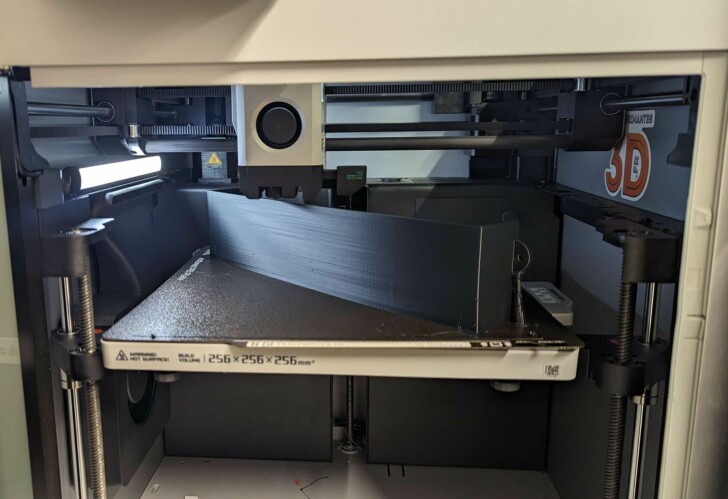

| Volume maximal d’impression | 220 x 220 x 250 mm | 220 x 220 x 250 mm | 300 x 300 x300 mm |

| Hauteur de couche | De 100 à 350 microns | De 100 à 350 microns | De 100 à 350 microns |

| Type d’extrudeur | Direct Drive “Sprite” entièrement en métal | Direct Drive “Sprite” | Direct Drive “Sprite” |

| Buse | Trimétal anti-abrasion | Cuivre | Acier trempé |

| Température maximale de la buse | 300°C | 300°C | 300°C |

| Vitesse maximale d’impression | 600 mm/s | 600 mm/s | 600 mm/s |

| Nivellement du plateau | Automatique | Automatique | Automatique |

| Filaments compatibles | PLA, ABS, PETG, TPU, HIPS, PC, ASA, PLA-CF, PET-CF, PA-CF | PLA, ABS, PETG, TPU, HIPS, PC, ASA | PLA, ABS, PETG, TPU, HIPS, PC, ASA |

| Connectivité | Clé USB + Wi-Fi | USB Type A + Wi-Fi | USB Type A + Wi-Fi |

| Écran de contrôle | Écran tactile couleur 4,3″ | Écran tactile couleur 4,3″ | Écran tactile couleur 4,3″ |

| Caméra IA | √ | En option | √ |

| LiDAR IA | / | / | √ |

| Purificateur d’air | √ | / | √ |

| Mode veille | √ | / | / |

| Alimentation | 24V 350W | 24V 350W | 24V 1000W |

| Dimensions | 35.5 x 35.5 x 48.2 cm | 35.5 x 35.5 x 48 cm | 43.5 x 46.2 x 52.6 cm |

| Poids | 12.4 kg | 12.5 kg | 18 kg |

| Concurrence | Bambu Lab P1P, X1C, Qidi Tech X-Max 3 | ||

La gamme K1 dispose aussi d’une enceinte fermée qui permet d’imprimer des filaments exotiques tels que l’ABS, l’ASA ou encore le PC.

La principale différence de la K1C c’est donc sa tête d’impression avec un extrudeur tout en métal et une buse trimétal résistante à l’abrasion. Cependant, on peut noter d’autres petits changements, notamment au niveau des poulies qui sont plus petites (pour limiter les VFA – Vertical Fine Artefacts -) ou encore de la chaîne guide câble qui a été réhaussée afin de limiter le rayon de courbure du tube PTFE qui guide le filament. Le lit en PEI (amovible, magnétique et flexible) accueille aussi un petit patin en silicone destiné au nettoyage de la buse avant impression. Le constructeur vente aussi un mode silencieux à seulement 45db que je n’ai pas trouvé dans les menus ni su activer d’une quelconque façon.

EDIT du 28/01/2024 #1 : suite à un commentaire sur YouTube, j’ai pu tester ce fameux mode silencieux qu’on retrouve en fait dans les profils de vitesses :

@lesimprimantes3d Le mode silencieux de la @Crealityofficial K1C fait clairement beaucoup moins de bruit mais il est loin d'être parfait 🤔 #creality #creality3d #k1c #imprimante3d #3dprinting #3dprinter #maker #lesimprimantes3dfr #li3d #impression3d #diy ♬ son original – LesImprimantes3D.fr

EDIT du 28/01/2024 #2 : suite à un “bad buzz” sur les différents réseaux sociaux, j’ai démonté mon extrudeur et pu constater que les engrenages sont en plastique. Par contre, le tube PTFE entre ce dernier et le heatbreak des K1 et K1 Max a laissé place à un heatbreak full metal sur la K1C. J’ai mis quelques illustrations sur le forum.

L'imprimante Creality K1C sur le comparateurTest Creality K1C en vidéo

La vidéo est annexe à ce test écrit. Vous y trouverez des informations (souvent visuelles) qui ne sont pas forcément dans cet article. Je vous recommande donc vivement de la visionner, avant ou après avoir lu les lignes ci-dessous.

Déballage (unboxing)

J’ai aussi partagé le déballage en vidéo (au format “short”) sur nos différents réseaux sociaux :

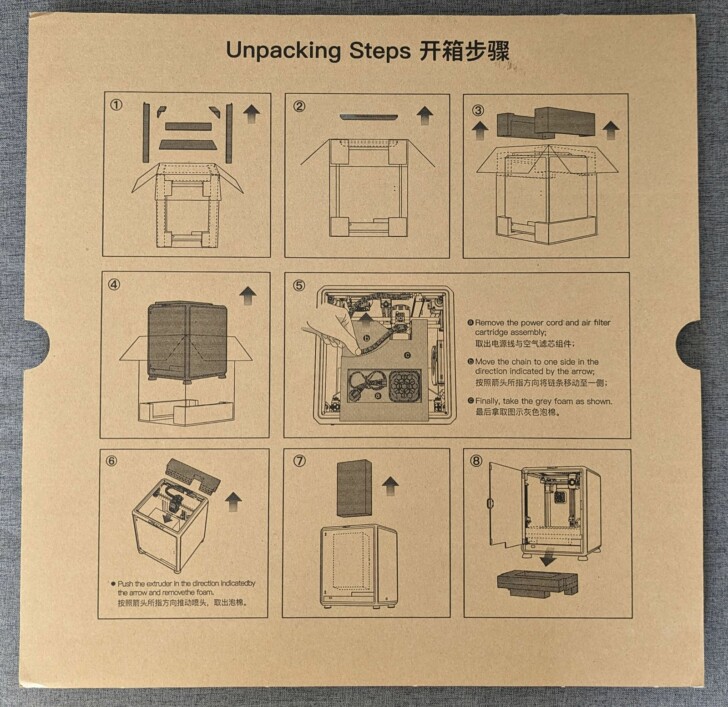

La machine est bien emballée et bien protégée. Sur le dessus du carton, on retrouve même un synoptique pour tout sortir sans peine et sans casse :

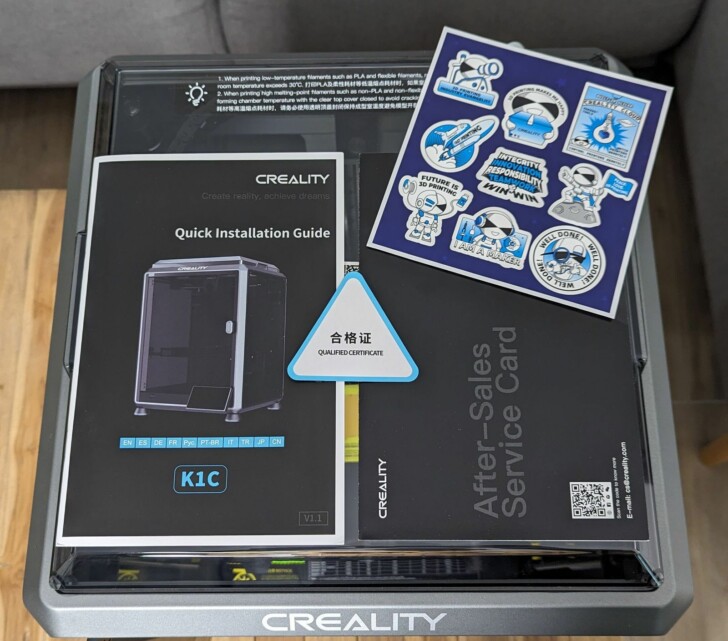

Il y a également un peu de papier (dont la notice en français, le passage du contrôlee qualité, le livret du service après-vente et de jolis autocollants) ainsi que quelques accessoires :

Dans le détail, il y a :

- une pince coupante

- une spatule en plastique

- de la graisse pour l’entretien des axes

- une clef USB de 16Go (qui contient des gCodes, la notice et le slicer qu’il est préférable de télécharger chez Creality pour être à jour)

- un tube de colle en bâton

- une aiguille de débouchage

- des outils pour la maintenance (tournevis, clefs Allen, clef à pipe, clef plate)

- un bloque pneufit de rechange (uniquement utile pour le capteur de filament)

- de la visserie de spare

- un échantillon (250g) d’Hyper PLA blanc de chez Creality

Montage de la Creality K1C

Il ne faut que quelques minutes pour “monter” la Creality K1C. Il s’agit en réalité d’installer les pièces qui ne l’ont pas été par souci de protection durant le transport, rien de compliqué donc.

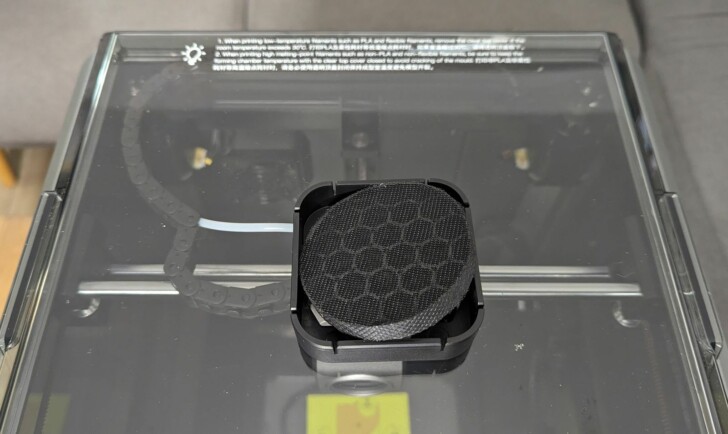

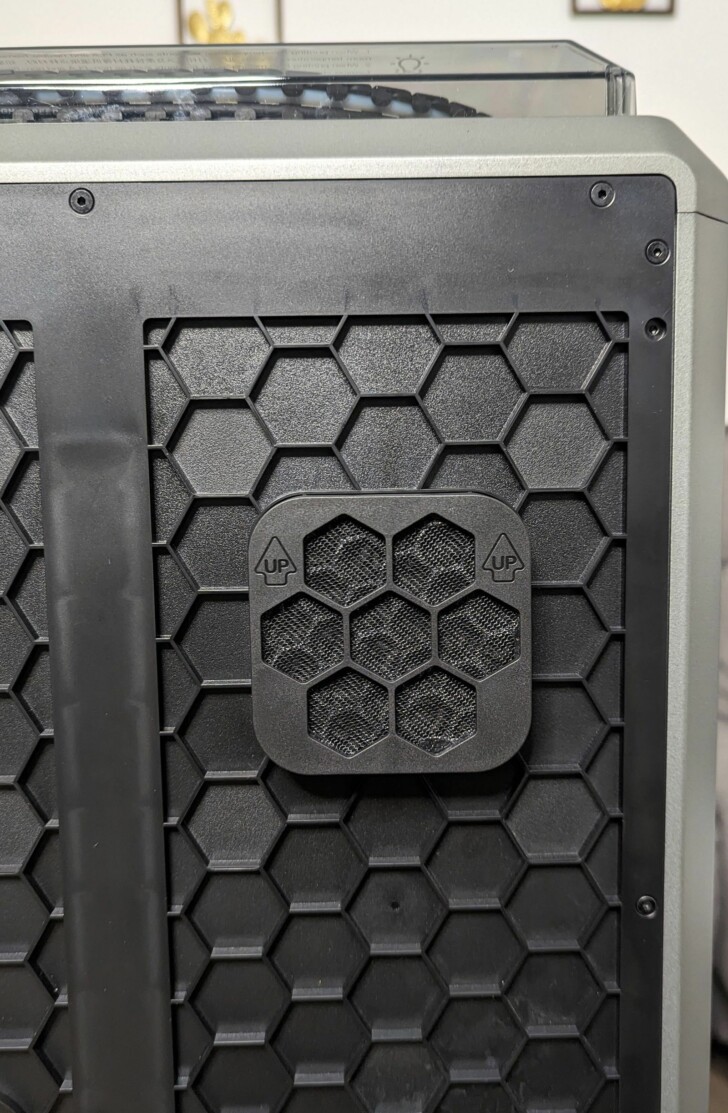

La procédure indique tout d’abord de fixer le filtre à charbon actif, à l’arrière de l’imprimante en suivant les indications sur ce dernier pour le sens :

Ensuite, il faut visser la poignée de porte. La procédure est rappelée sur le sachet d’accessoires :

On continue avec l’écran qu’il faut brancher à une nappe et clipser sur le châssis. Un sticker apposé sur la dalle nous rappelle de bien vérifier la tension de l’alimentation (on retrouve donc le “trou” dans la façade en plexi gauche qui ne m’avait pas plu lors de ma revue de la K1) :

L’avant dernière étape consiste à visser le support de bobine à l’arrière de la machine (point à prendre en compte pour l’encombrement et l’accès). Pour finir, il faut coller une bande de caoutchouc le long du côté gauche du capot (désormais maintenu par 2 aimants) pour amortir et réduire le bruit lorsque la chaîne de management câble tape dedans :

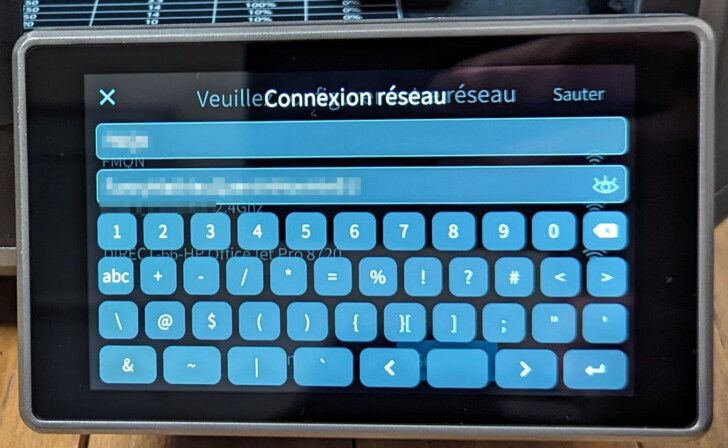

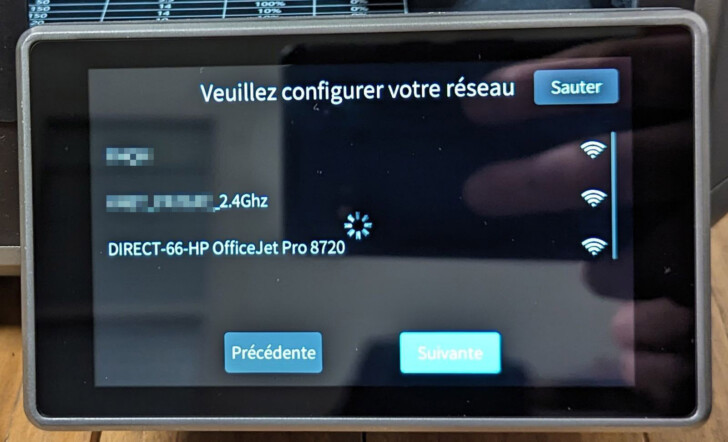

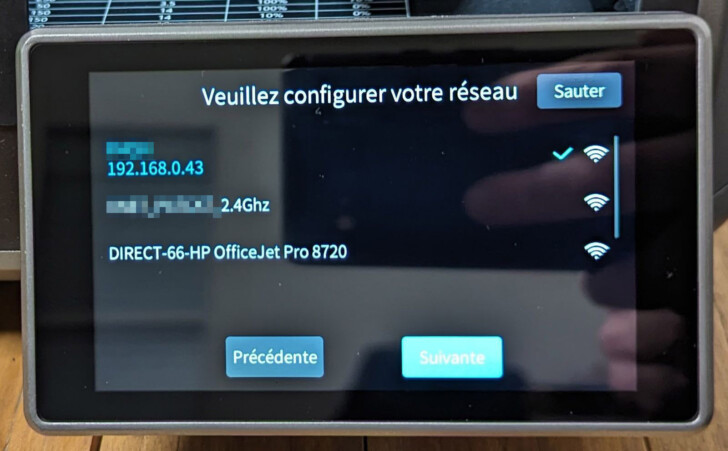

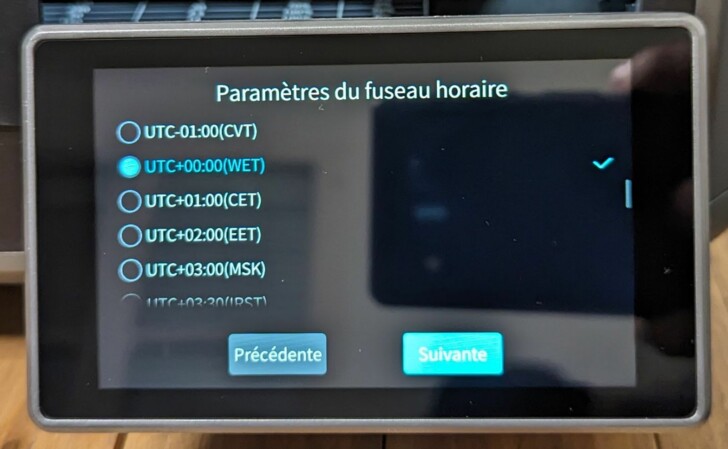

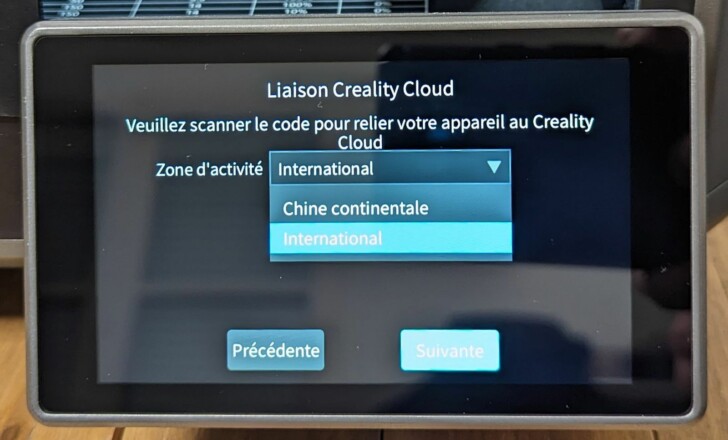

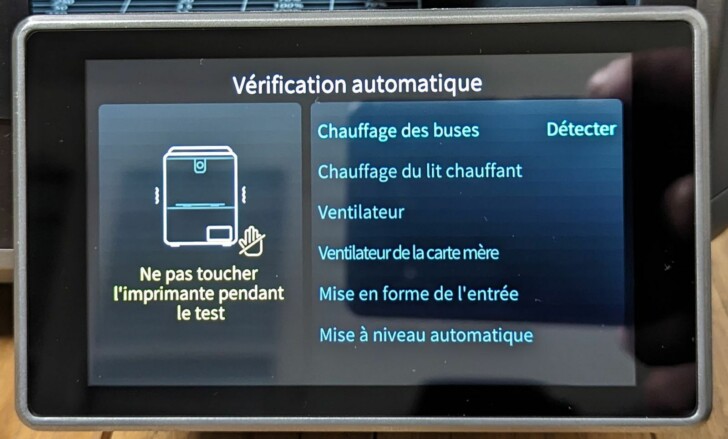

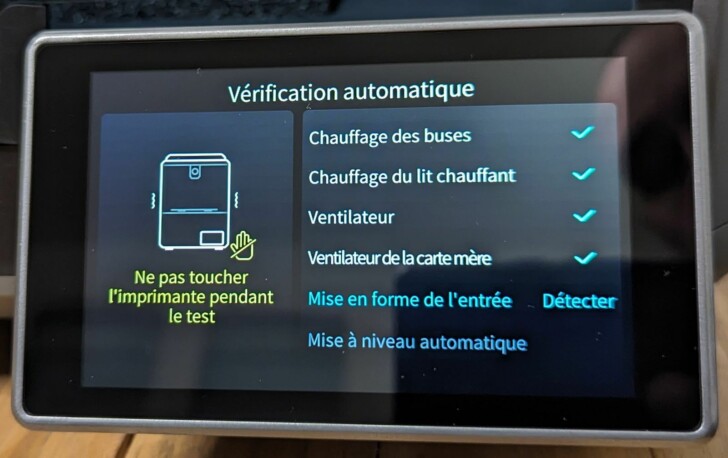

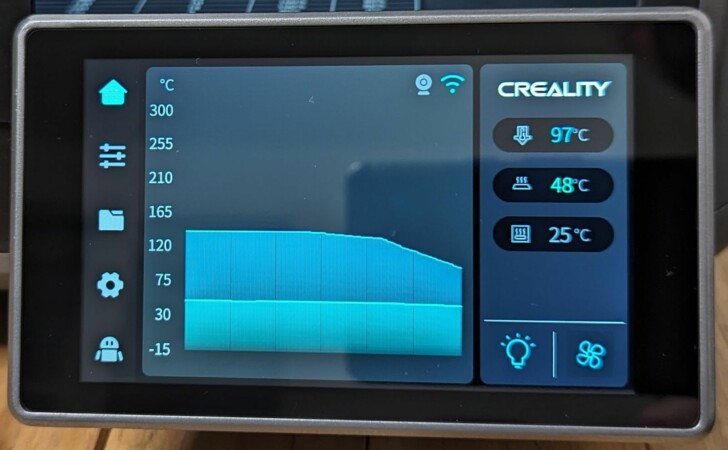

Mise en route de la K1C

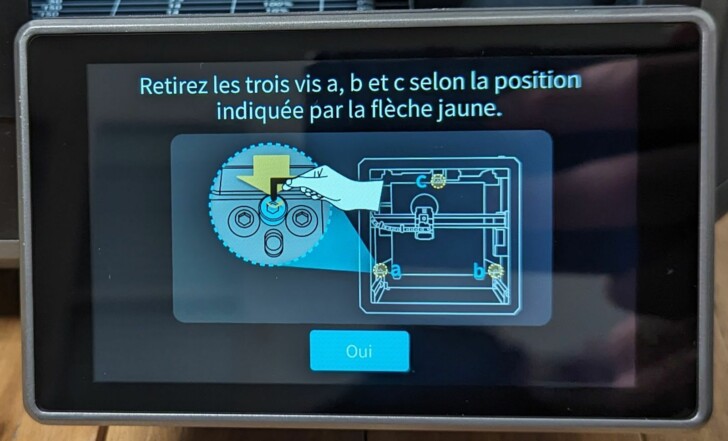

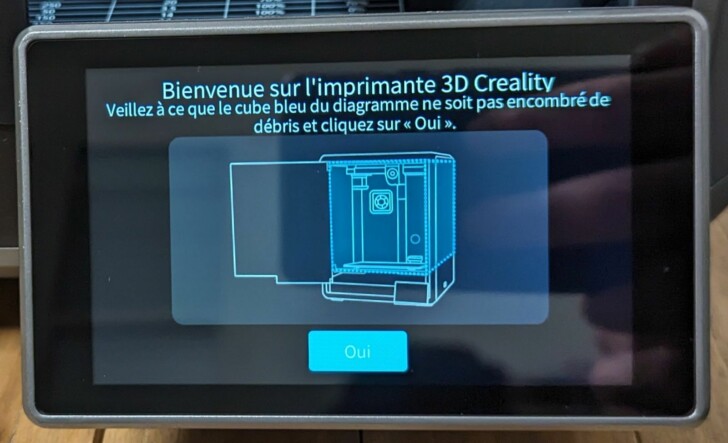

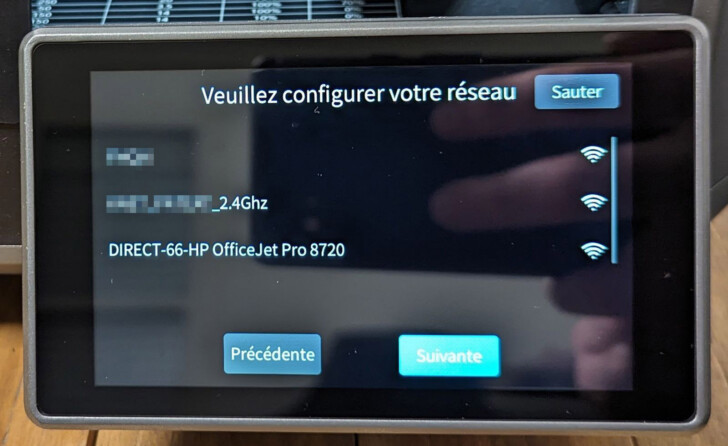

Enfin, après s’être assuré que la tension sélectionnée est celle adaptée à sa région, on peut allumer la K1C. Le logo s’affiche brièvement avant d’inviter l’utilisateur à effectuer les réglages de base, la vérification et la calibration automatique du matériel :

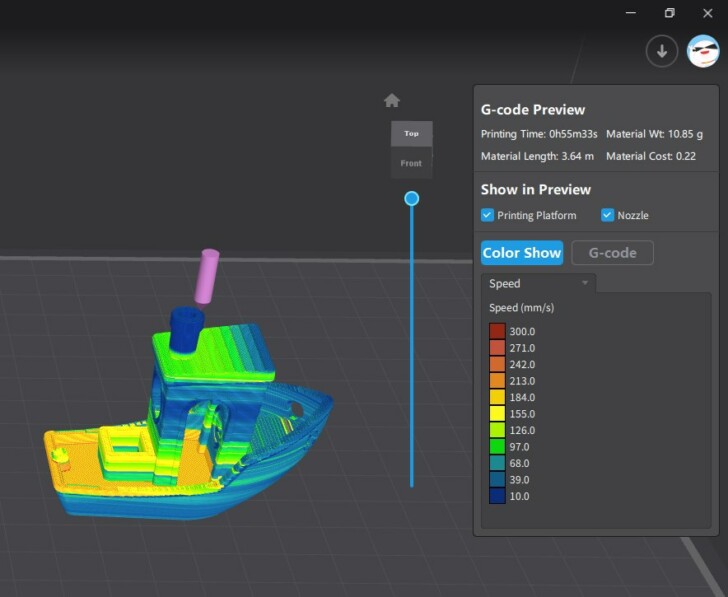

Logiciel slicer

Creality préconise son trancheur “maison” baptisé Creality Print. S’il a l’avantage de permettre de piloter l’imprimante à distance (ce qu’on peut aussi faire avec l’interface web), son ergonomie peut ne pas plaire (c’est le cas pour moi) et il est surtout limité en nombre de profils de qualité (c’est OK pour les filaments même si y’a peu de différences entre chacun). Je l’ai déjà présenté dans mon article sur la K1 à ce chapitre que je vous invite donc à aller lire.

Vous pouvez aussi découvrir l’interface de l’application Creality Cloud pour mobile ici. En plus de permettre de contrôler l’imprimante à distance, elle permet aussi d’accéder à la plateforme d’objets 3D du constructeur et d’imprimer depuis cette dernière, directement sans passer par la case ordinateur.

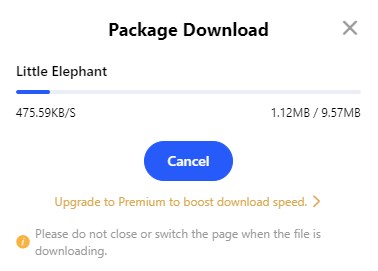

C’est un écosystème complet que nous propose Creality, un peu à la manière de Bambu Lab avec MakerWorld et Bambu Handy. Cependant, je trouve que c’est un peu plus fouillis, y’a quelques popups parfois pénibles et surtout une limitation de la vitesse de transfert lorsqu’on n’a pas de compte “Premium” (facturé 9,99$ par mois hors promotion et engagement…) :

C’est très vite pénible, surtout quand les transferts sont quasiment instantanés (à condition d’avoir une bonne connexion internet) sur les sites concurrents gratuits.

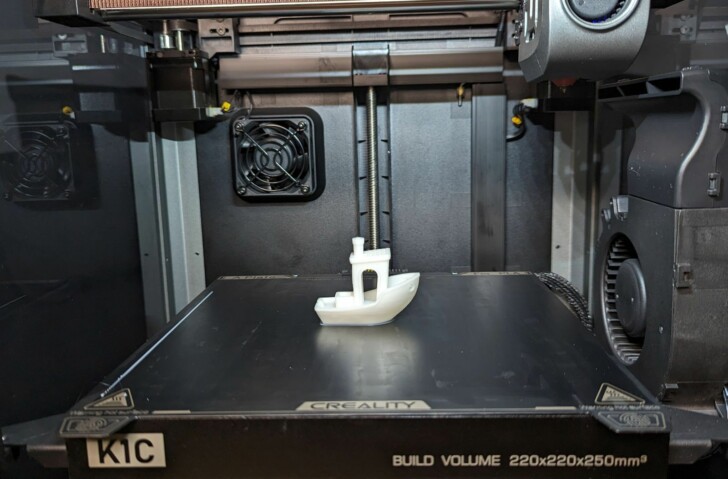

Impression de test (PLA)

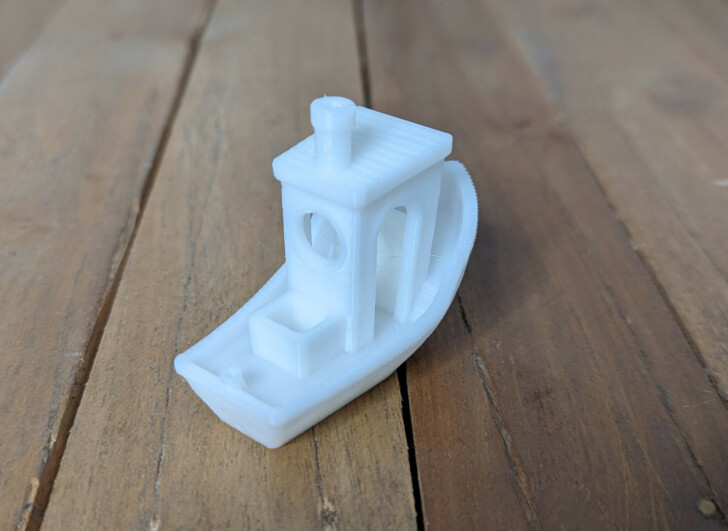

Je me suis limité à 2 impressions présentes sur la mémoire interne de la machine (mais aussi sur la clef USB) avec l’Hyper PLA fourni : le fameux Benchy (16 minutes) et la pièce de test de vitesse maximum (9 minutes) :

La qualité est très bonne au regard de la vitesse d’impression !

D’autres impressions en PLA

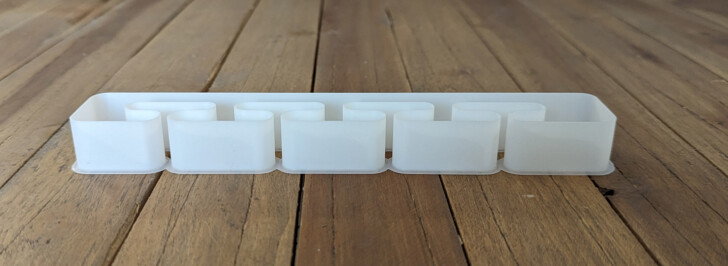

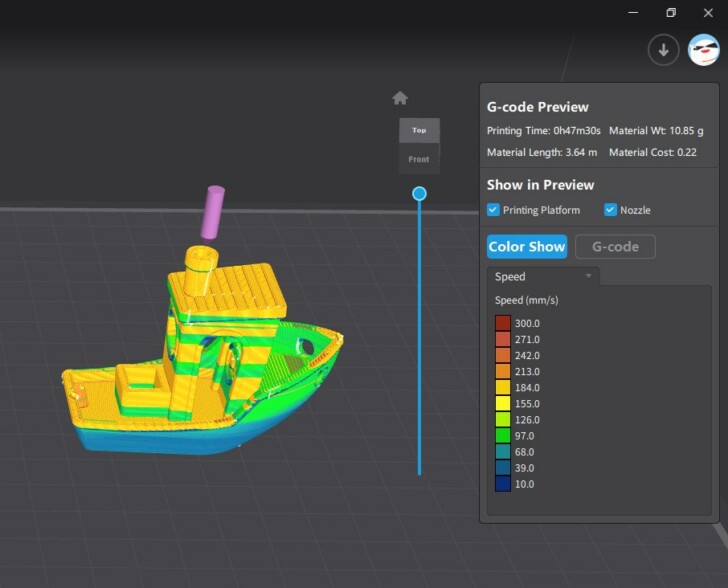

Toujours en PLA Creality, j’ai tranché quelques objets avec Creality Print et les paramètres par défaut.

On commence par The Torture Toaster imprimé en 5h40 (pile poil ce qui était annoncé par le trancheur) :

Les toasts sortent bien une fois cuits, les mécanismes à engrenages sont opérationnels, la tolérance est bonne jusqu’à 0,3mm et les pontages sont très bons. Il n’y a que la “cicatrice” de fin de couche un peu trop prononcée mais ça peut s’atténuer avec les réglages mais aussi en calibrant la Pressure Advance.

Ensuite, la fameux Kickstarter Torture Test sorti en 2h40 :

Avec une tolérance correcte, aucune résonnance, très peu de stringing, des pointes parfaites, des overhangs de qualité et des pontages quant à eux perfectibles, la K1C mérite une bonne note pour ce test compliqué.

Pour finir avec le PLA, j’ai voulu trancher moi même le Benchy Boat en utilisant les paramètres d’origine. Malheureusement, on tombe à 55 minutes ! C’est dommage pour une imprimante 3D super rapide, surtout quand le gCode proposé par le constructeur le fabrique en à peine 15 minutes. En désactivant le temps minimum par couche j’ai réussi à réduire la durée d’impression à 47 minutes mais ça reste long…

Heureusement, le résultat est bon :

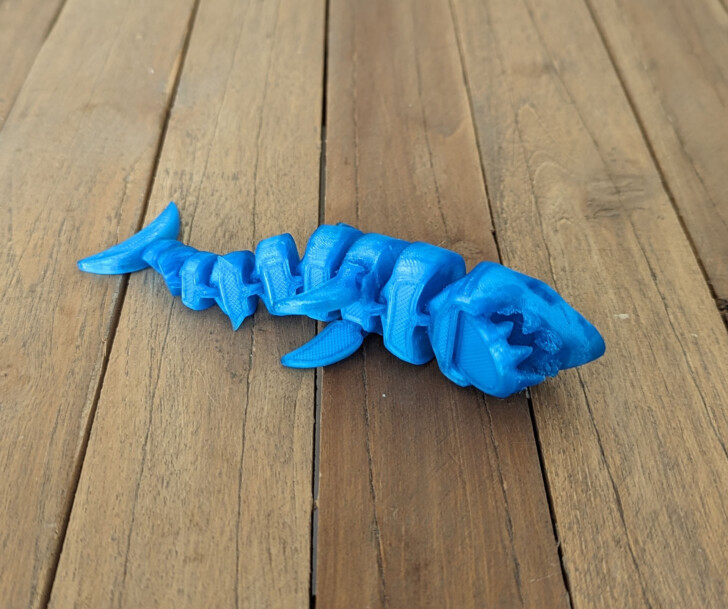

Impression en PETG

Ayant déjà validé ce matériau lors des tests de la K1 et de la K1 Max, je me suis contenté de ce requin articulé (jusqu’à la mâchoire) avec du “vieux” PETG MaterialZ (séché au Eibos Cyclopes), imprimé en 2h05 :

S’il a les chicots pourris faute de support, le requin est resté parfaitement collé au lit malgré les faibles surfaces de contact et toutes les articulations fonctionnent.

Impression en TPU 95A

Pour mes tests en filament souple j’ai pris du TPU 95A HF proposé depuis peu par Bambu Lab et que j’utilise désormais à la place du Sainsmart et du DFR que j’utilisais habituellement.

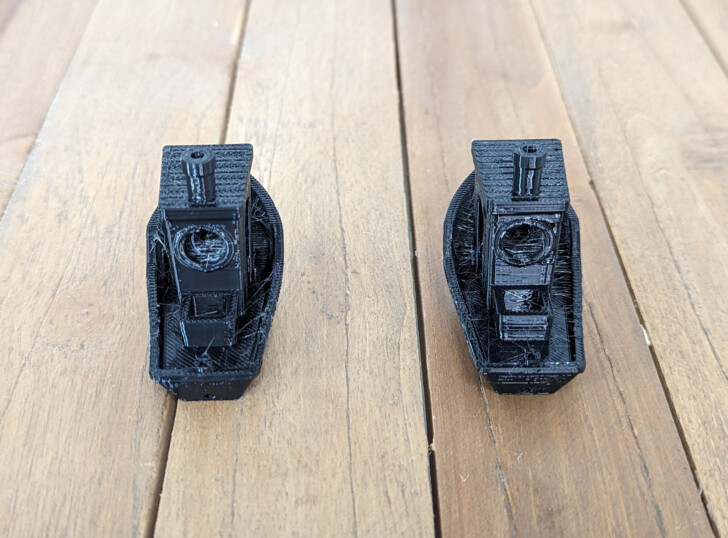

J’ai imprimé 2 bateaux, le premier avec le profil TPU de Creality Print en 1h6 (à droite sur les photos) et le second (à gauche) avec le profil TPU 95A Bambu Lab d’Orca Slicer (en prenant le profil de la K1) en 1h11 :

Ce n’est pas très rapide même pour du TPU mais le résultat est plutôt bon malgré les cheveux d’ange (légèrement plus nombreux avec le gCode Creality).

Pour tester de façon extrême le stringing, j’ai donc tenté d’imprimer une cotte de mailles en structure lattice trouvé sur Creality Cloud…

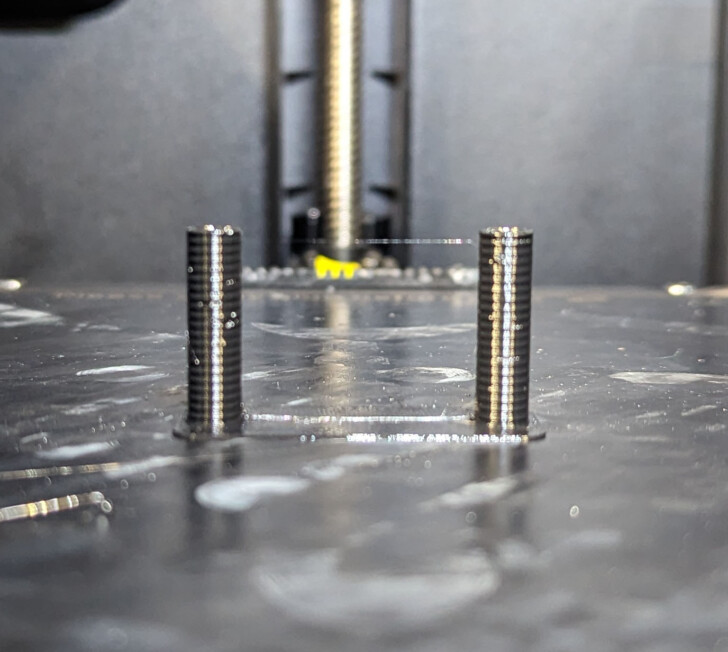

C’était un massacre, du coup j’ai arrêté l’impression pour réaliser le test de rétraction proposé dans les outils de calibration d’Orca :

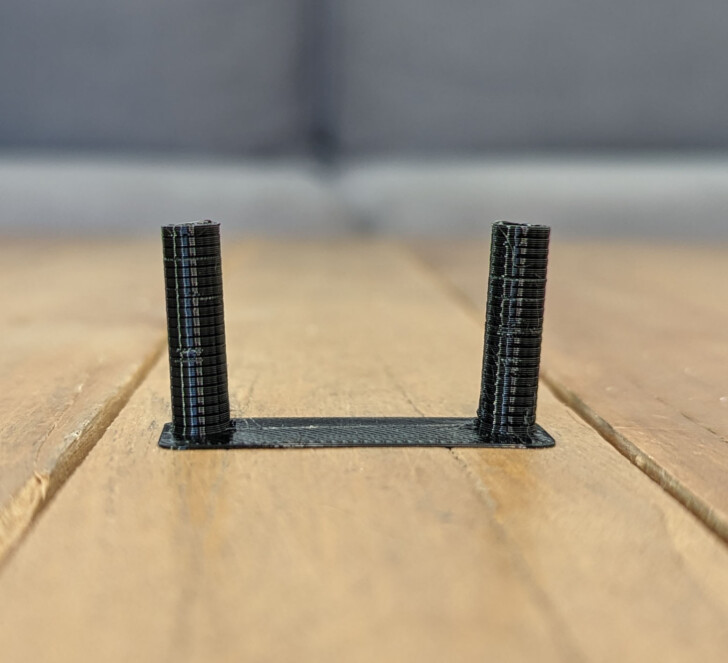

Étrangement, de 0 à 2mm de rétraction le résultat est le même, aucun bout de TPU suspendu entre les 2 tours ! Il y a donc moyen d’ajuster les réglages du TPU dans le slicer Creality pour faire mieux.

J’ai tout de même réalisé quelques autres prints en reprenant les paramètres par défaut avec, tout d’abord, ce bébé dragon conçu en 57 minutes sans support :

Il y a quelques défauts sur les parties imprimées dans le vide mais le résultat peut être considéré comme correct avec ce type de filament.

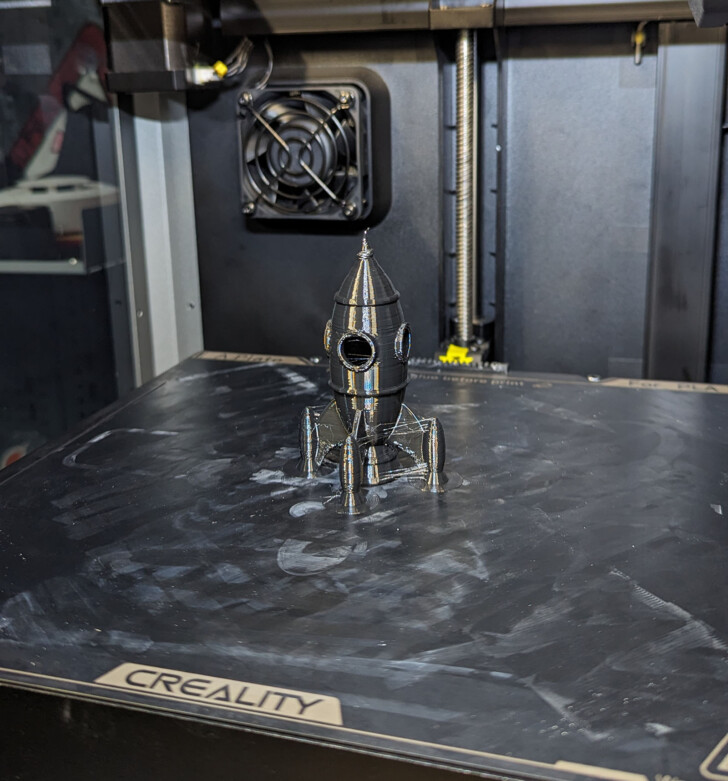

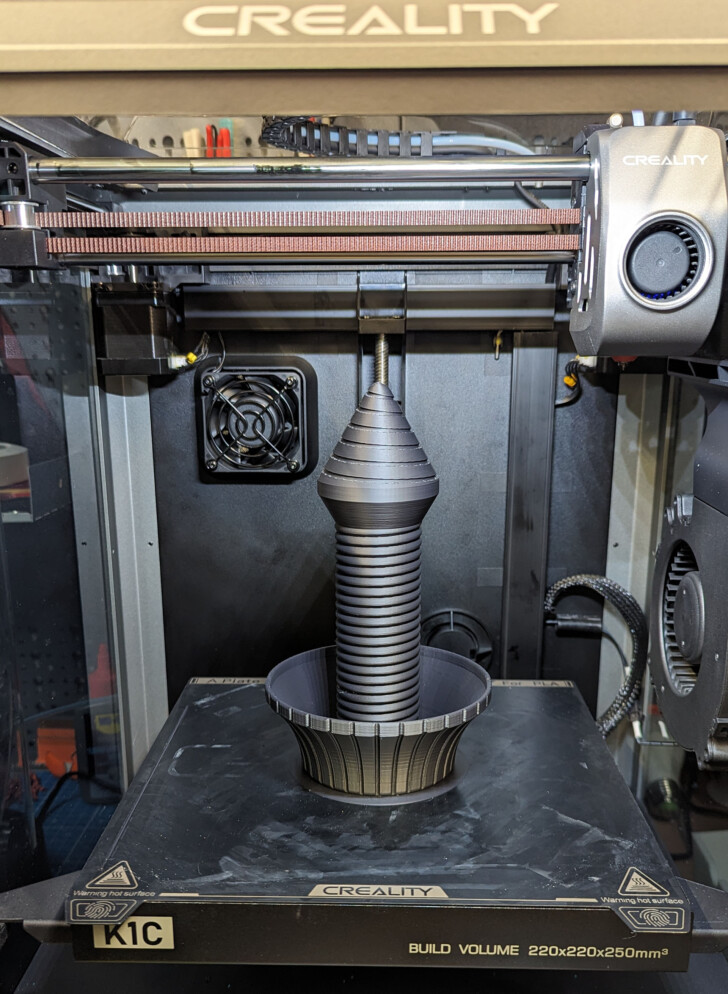

J’ai aussi imprimé cette fusée, toujours sans support en 1h2 :

Ici point de stringing et des overhangs plutôt propres bien que non supportés.

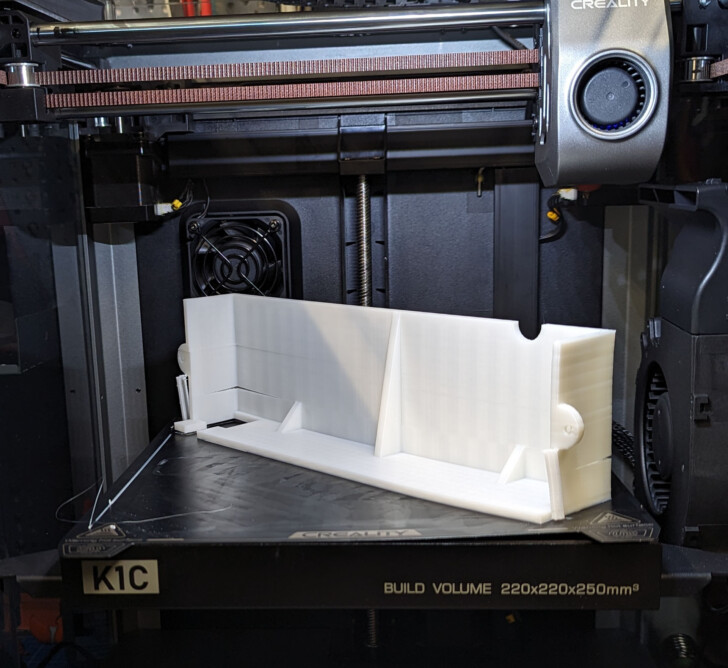

Impression en ABS

Qui dit caisson fermé dit filament technique. On commence donc avec de l’ABS blanc Sunlu trouvé à moins de 15€ en promotion sur Amazon.

J’ai directement soumis à la K1C un modèle perso qui prend tout le plateau en diagonale et qui avait échoué sur la X1C et… elle n’a pas fait mieux !

Aucun problème d’adhérence sur les lits des 2 machines mais ces derniers ce sont “décollés” de leur base magnétique dans les 2 cas de figures ! Pour régler ce souci, il suffit d’imprimer ce genre de clip pour maintenir le lit sur sa base.

Ensuite, plus simple, j’ai imprimé un Benchy en 49 minutes :

Le résultat est excellent.

J’ai aussi fait la même fusée qu’en TPU mais dans sa version sans pointe (sans raison particulière, j’ai juste chargé le mauvais fichier) :

Aucun défaut majeur apparent non plus, c’est très bon.

En guise de dernier print en ABS, j’ai fait ces “Russian doll puzzles” en 4h22 :

Les pièces s’emboitent parfaitement (mais c’est casse tête!) et les motifs sont aussi lisses que superbes.

Impression en ASA

Une première pour ma part, j’ai imprimé de l’ASA avec le filament proposé par le constructeur et le profil adéquat proposé dans CrealityPrint.

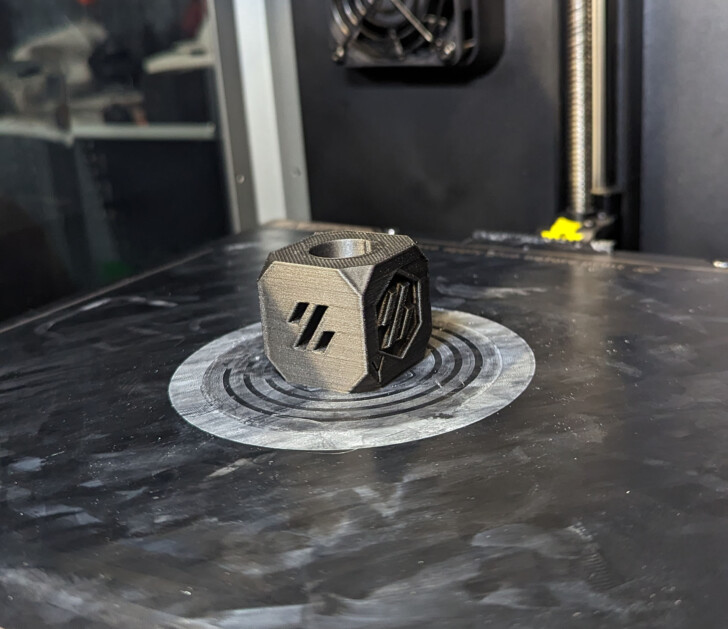

J’ai commencé par un cube de calibration sorti en 18 minutes :

Rien à redire, le résultat est bon et les cotes sont respectées.

J’ai enchainé avec le classique Benchy sorti en 39 minutes avec le profil ASA du trancheur :

Pas de défaut flagrant et surtout un très joli rendu avec ce filament dont les couches, bien qu’en 200 microns, ne sont presque pas visibles.

Pour finir (avec l’ASA), j’ai imprimé une grande épée rétractable de type “Print in Place” en 7h45 :

L’épée est superbe et surtout fonctionnelle !

Discuter de l'imprimante Creality K1C sur le forumImpression en PLA-CF (chargé en fibre de carbone)

Et qui dit buse résistante à l’abrasion dit (notamment) carbone ! J’ai donc fait plusieurs prints avec le PLA-CF de chez Creality. Il n’est pas question ici de démontrer la solidité supérieure (ou pas) des filaments chargés en fibre de carbone mais juste la capacité de la machine à les imprimer correctement.

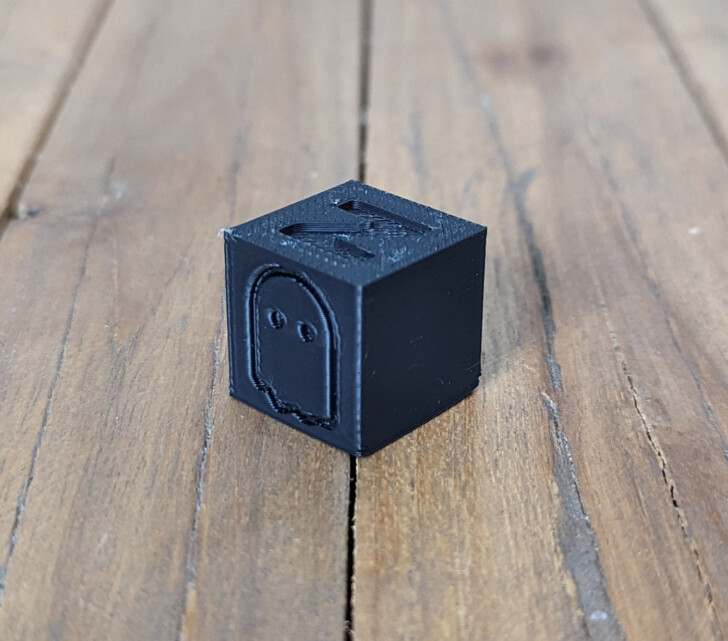

Pour verifier que tout allait bien, j’ai tout d’abord slicé un cube de calibration Voron :

C’est un bon départ avec le carbone, ce cube est nickel et le rendu du filament lui aussi très sexy.

Forcément, le Benchy a eu droit à sa version carbone également, faite en 42 minutes :

Le rendu est excellent et il n’y a pas de défaut particulier.

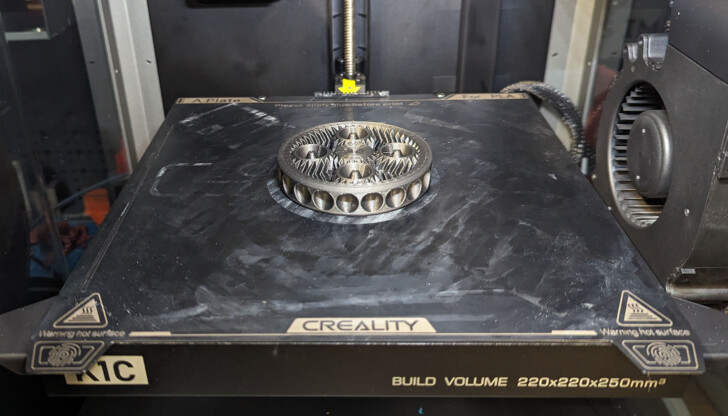

Dans la foulée, j’ai voulu faire un Planetary Gear Fidget Spinner qui a duré 1h55 d’impression 3D :

Si la pièce est belle, elle ne tourne malheureusement pas et j’ai cassé les caches en voulant les installer. Il faudrait certainement calibrer le débit de ce filament pour améliorer les tolérances.

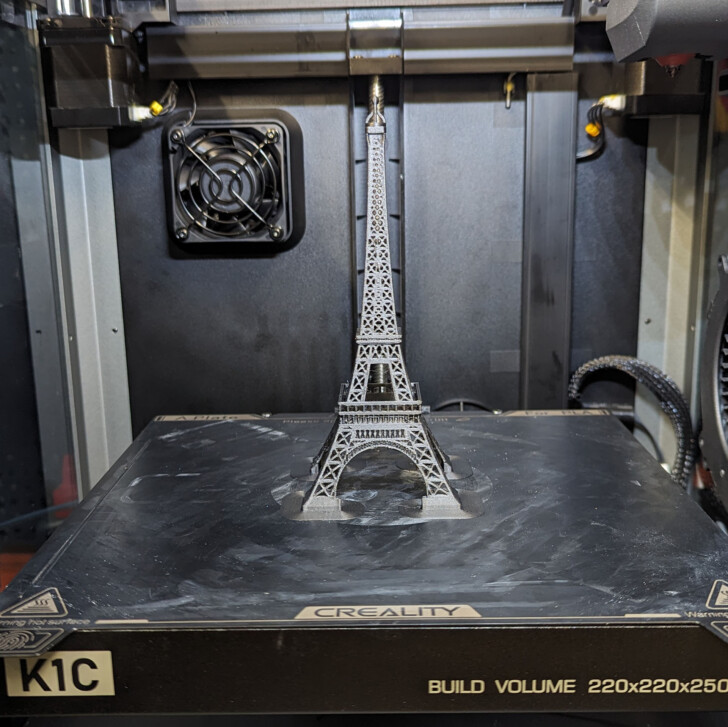

Ensuite, j’ai fait une petite tour Eiffel plutôt bien réussie en 2h22 :

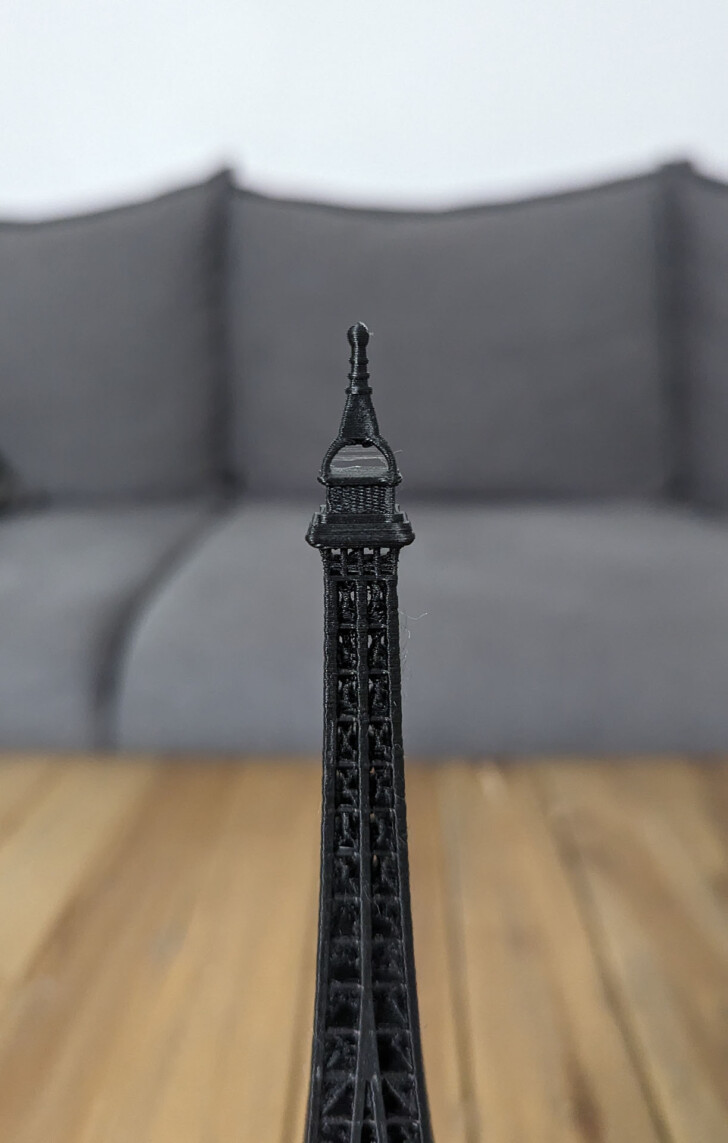

Pour ne pas avantager la K1C par rapport à la A1 Combo, j’ai aussi imprimé cette grande tour Eiffel également, en 6h34 :

Si l’antenne est particulièrement bluffante, certains petits détails d’architectures (principalement au premier étage) ont été ratés, tout comme la balustrade.

Timelapse d’impression 3D de la grande tour Eiffel

Avec sa caméra embarquée d’origine, l’imprimante 3D Creality K1C réalise automatiquement des timelapses pour chacune des impressions qu’elle fait. En plus de permettre de la surveiller à distance, ça permet de partager ses réalisations sur les réseaux sociaux :

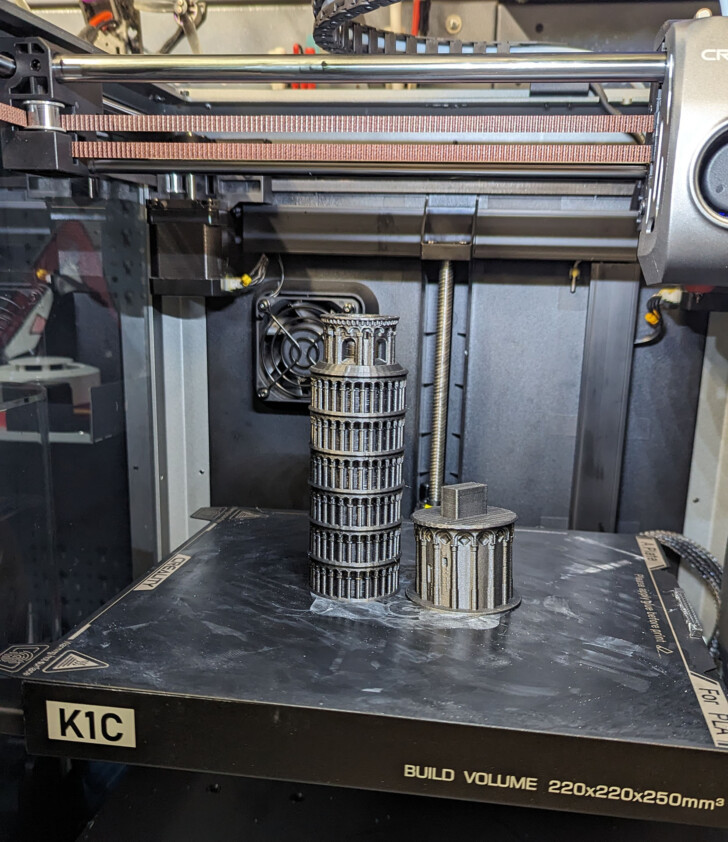

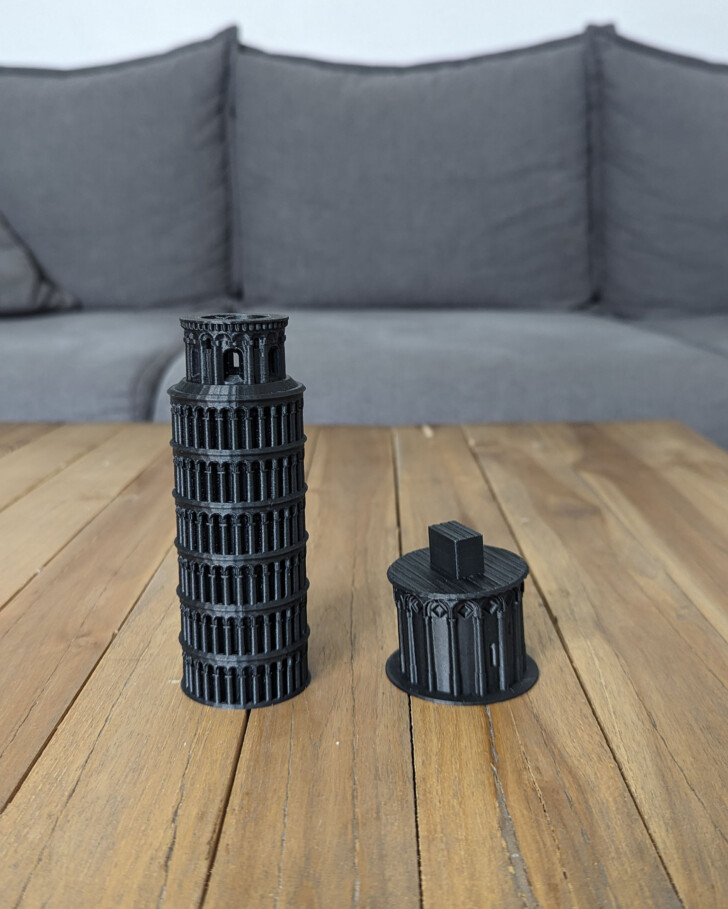

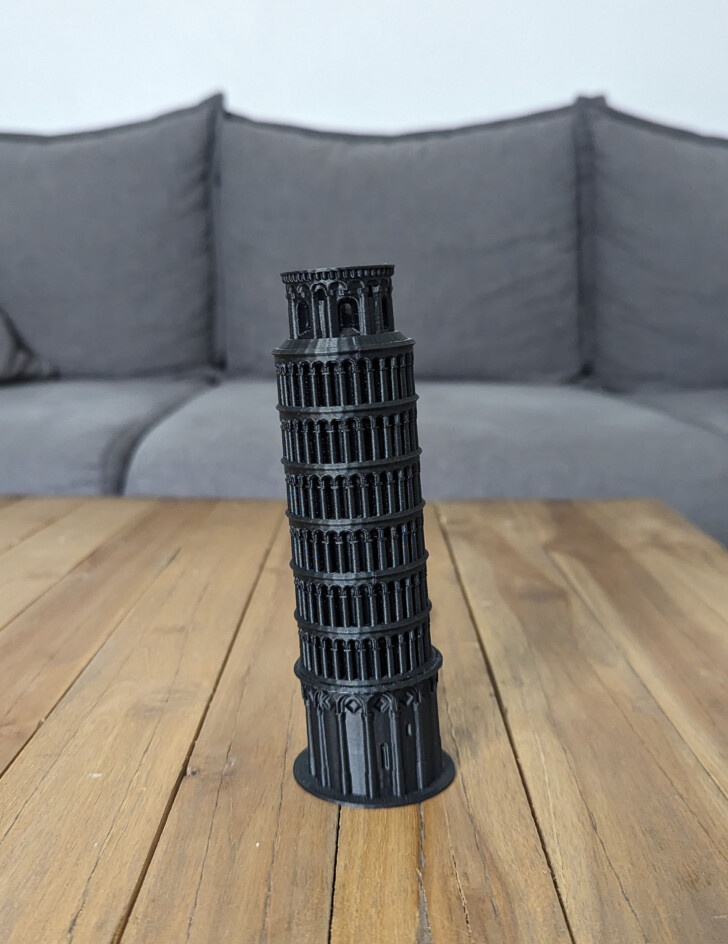

Pour finir, un autre monument, la tour de Pise fabriquée en 4h11 :

Cette fois les 2 parties s’emboitent bien (mais le modèle est très certainement plus permissif niveau tolérance) et les petits détails d’architectures très bien réalisés.

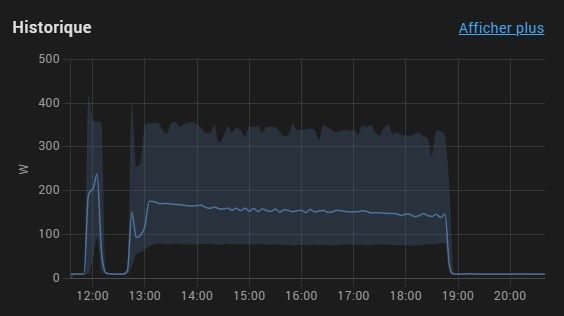

Consommation électrique de la K1C

Cette mesure a été réalisée alors qu’il faisait seulement 10° dans mon garage. Le premier (et court) print a donc tiré un peu plus de puissance pour chauffer le lit à 45° (pour du PLA). Ensuite, la machine affiche une moyenne de 150W (toujours avec une pièce pas chauffée et surtout froide).

Trouver le revendeur le moins cher pour la K1C

Améliorations et upgrades

La Creality K1C est plus qu’efficace dès la sortie de boite.

D’un point de vue matériel il sera intéressant de condamner les entrées d’air dans le caisson. Même si le constructeur a fait un effort de ce côté là avec une bande de caoutchouc le long de la charnière de la porte, il reste un trou béant autour de l’écran qu’on peut fermer avec ce genre de STL.

Niveau logiciel, Creality fournit désormais le mot de passe du compte root (creality_2023). On peut donc faire à peu près tout ce qu’on veut, comme installer un Klipper d’origine ou changer l’interface web avec Fluidd ou Mainsail.

Notes et conclusion

Qualité d'impression - 9.5

Fiabilité - 9.4

Logiciel - 8.5

Utilisation - 9.5

Rapport qualité / prix - 9.5

9.3

/10

- Simplicité

- Efficacité

- Vitesse

- Bel écran de contrôle

- Documentation

- Encombrement

- Klipper "rooté"

- Upgradable

- Enceinte fermée

- Rapport qualité/prix

- Bruyante

- Cloud

- Creality Print

- Pas compatible multi-matériaux

- Extrudeur à levier et capteur déporté

- Étanchéité du caisson

- Colle à appliquer sur le lit (inhérent au caisson fermé)

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Bonjour. je suis plutôt novice en matière d’impression et je viens de m’acheter la K1C. parce qu’elle me semblait rapide. j’ai vu qu’en point négatif vous annoncez qu’il faut coller le lit car le caisson est fermé. je ne comprends pas ce que cela veut dire. pourriez vous m’aider ?

Bonjour,

Il ne faut pas “coller” le lit mais juste y appliquer de la colle, tant pour l’adhérence de l’objet sur le lit que faciliter son retrait.

y’a t’il d’autre plateau qui existe compatible pour eviter d’appliquer de la colle

La colle ce n’est pas si gênant que ça et pareil sur toutes les machines haut de gamme du moment. Cependant, avec un plateau en PEI texturé tu peux t’en passer (même si perso j’y mets quand même de la 3DLac) 🙂