Nous avons été les premiers à recevoir la nouvelle Creality K2 Plus Combo avec son CFS dans notre région du monde pour un test en avant-première. En plus de remercier la marque pour sa confiance, vous avez pu suivre notre découverte de cette imprimante révolutionnaire sur ce fil de discussion de notre forum, qui génère de nombreuses réactions des makers intéressés ou déjà clients (déjà plus de 400 réponses et 20 000 vues).

Passé l’effet de nouveauté, je vais m’efforcer de vous remonter tous les points positifs et négatifs à travers ce test de la Creality K2 Plus avec CFS, pour vous dire objectivement de quoi cette machine est capable et si le constructeur a réussi à faire mieux que Bambu Lab et sa X1C.

Fiche technique de la Creality K2 Plus Combo

| Technologie | FDM |

| Volume maximal d’impression | 350 x 350 x 350 mm |

| Hauteur de couche | De 50 à 300 microns |

| Précision | De 100 microns |

| Type d’extrudeur | Direct Drive “Apus” |

| Température maximale de la buse | 350°C |

| Température maximale du plateau | 120°C |

| Température maximale de la Chambre | 60°C |

| Filtration de la chambre | Oui |

| Vitesse maximale d’impression | 600 mm/s |

| Accélération | 30 000 mm/s² |

| Axes XYZ | Moteurs à circuit fermé |

| Capacité Mémoire | 32 Go de stockage |

| Nivellement du plateau | Capteur de pression de buse, anti tilt auto leveling |

| Buse | Tri-metal résistante aux matières abrasives |

| Multi Filament | Jusque 16 bobines avec 4 CFS |

| Reconnaissance du filament | Supporté par RFID mais non obligatoire |

| Caméra AI de monitoring | Surveillance, fonction AI et timelapse |

| Caméra AI de calibration | Sur la tête d’impression pour la calibration de débit |

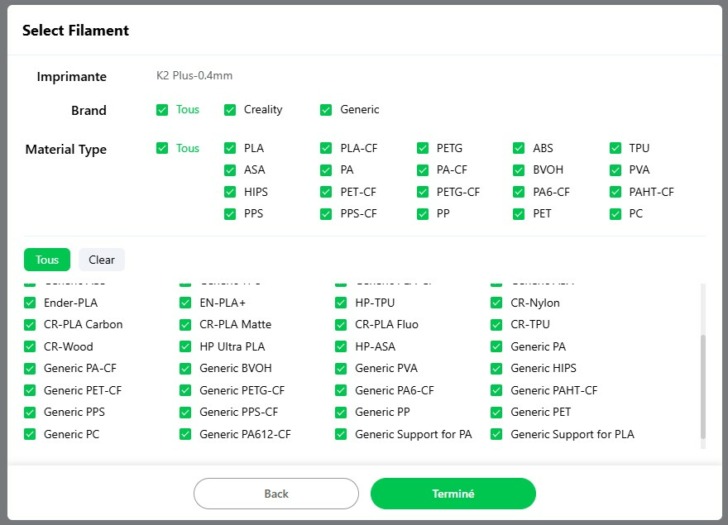

| Filaments compatibles | PLA, ABS, PETG, TPU, HIPS, PC, ASA, PA, PC … |

| Connectivité | USB-A, Ethernet, WiFi 2.4 et 5 GHz |

| Dimensions | 4.5 x 51.5 x 64 cm |

| Dimensions avec CFS | 49.5 x 51.5 x 91.6 cm |

| Alimentation | 1200W |

| Poids | 34 kg (K2 Plus seule) |

| Concurrence | Bambu Lab X1C, Qidi Plus 4 |

Voici donc enfin une imprimante Core XY de grand volume, avec buse et plateau haute température, chambre chauffante et système multi-filaments, de quoi en faire rêver plus d’un !

L'imprimante Creality K2 Plus Combo sur le comparateurFiche technique sur Creality CFS

| Dryer | Passif via sachet de dessiccant |

| Capacité max par bobine | 1 kg |

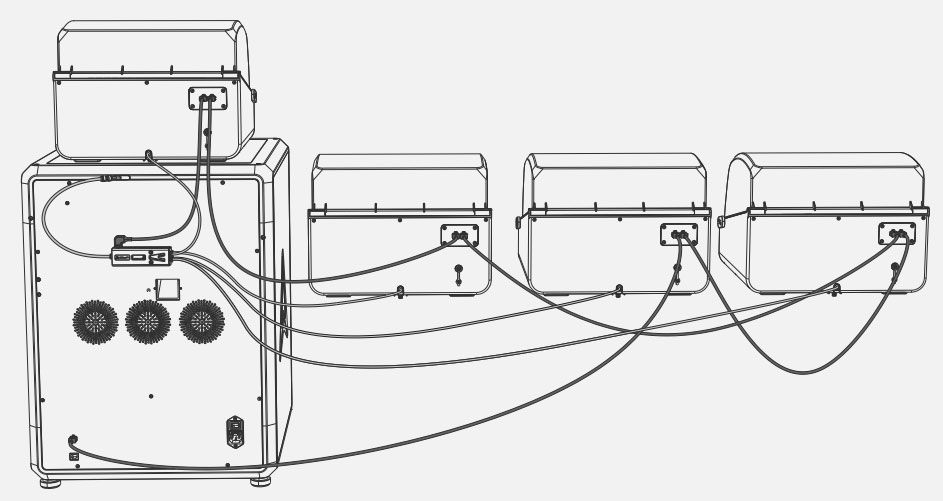

| Nombres de bobines | 4 par CFS, jusque 4 CFS chainables |

| Connectivité | Hub CFS, interface 485 |

| Poids du CFS | 5 kg |

Déballage (unboxing) K2 Plus

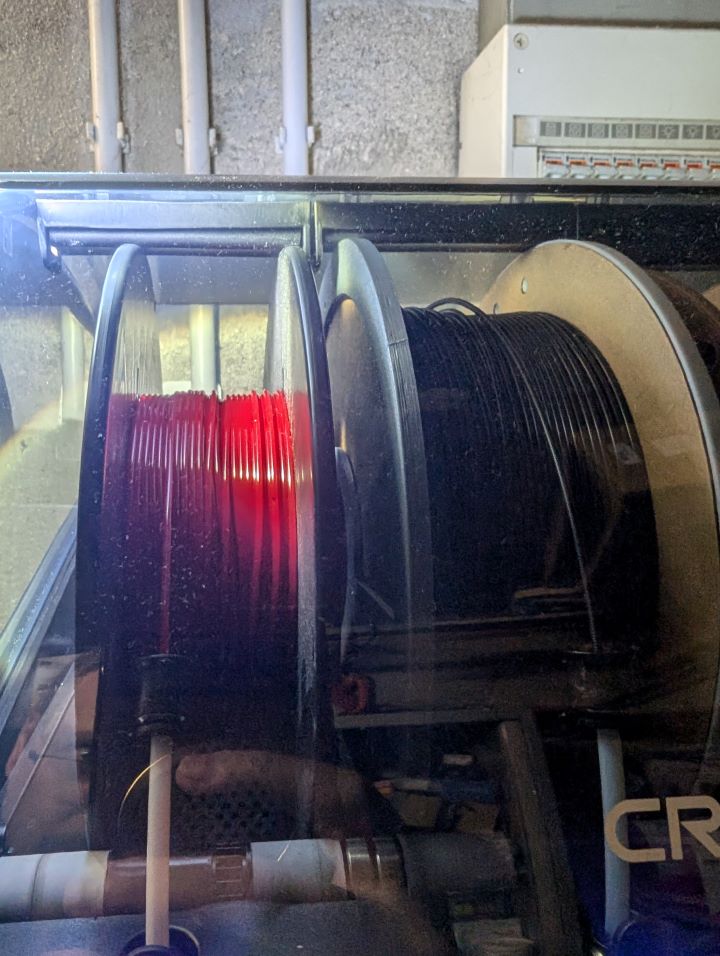

J’ai reçu trois colis pour un poids total d’environ 50 kg : un colis pour la K2 Plus, un autre pour le CFS et un dernier contenant quatre bobines en carton de Hyper-PLA pour tester avec le CFS. A l’envoi de mon exemplaire, les bobines avec puce RFID n’étaient pas encore disponibles, Creality m’a donc envoyé des bobines classiques en carton de filament Hyper-PLA dans quatre coloris différents.

J’ai reçu par la suite deux bobines de filament Creality Hyper PLA RFID, ce qui m’a aussi permis de me faire un avis sur le fonctionnement du système RFID par le CFS.

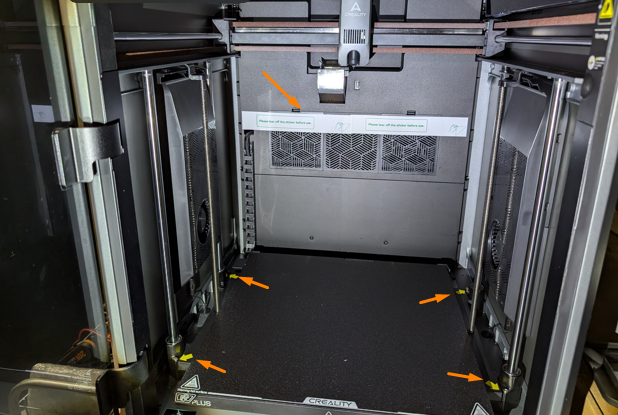

Le déballage est très simple : on a des clips plastiques à défaire en bas du carton, puis on tire le carton par le dessus et il ne reste que l’imprimante, la mousse et des angles en carton durci.

On retrouve, sur le côté gauche, le capot en verre dans un carton fixé au scotch. Dans l’imprimante elle même, on a des mousses à retirer et on trouvera par ailleurs une bobine de 500 g de Filament Hyper-PLA blanc avec puce RFID et une petite boîte à outils Creality contenant des clés Allen, un tournevis multi-embouts, une aiguille, un scraper, un tube de colle, un tube de graisse lithium pour les axes, une pince coupante et des embouts de clé à pipe.

Si vous avez commander un kit “Combo”, le CFS sera probablement inclus dans le caisson de la K2. Dans mon cas, j’ai reçu une K2 Plus seule et un CFS à part.

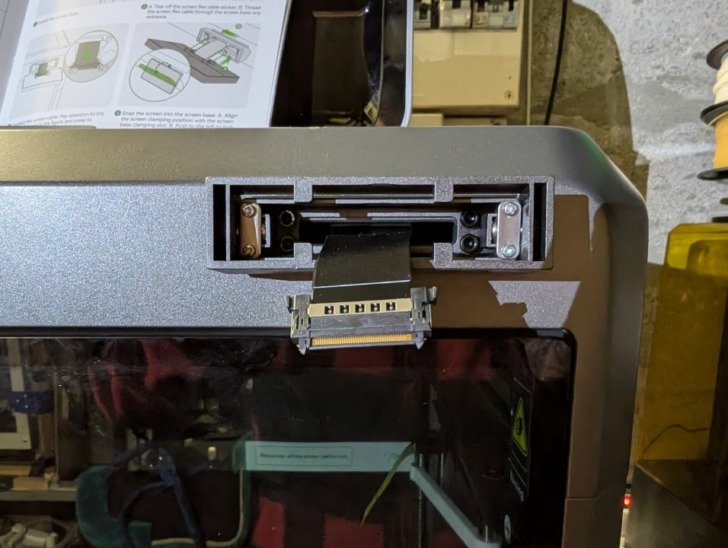

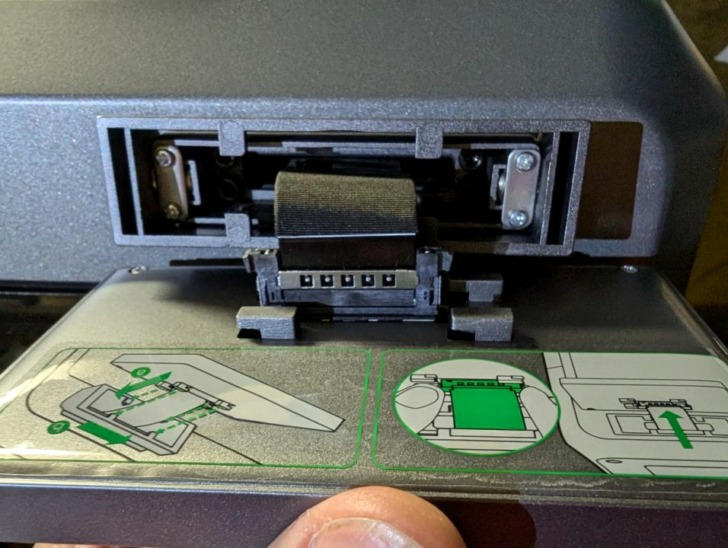

Sur la mousse du dessus de la K2 Plus, on trouvera l’écran TFT, le support d’écran, le support externe de bobine, le câble d’alimentation et une petite boîte contenant quelques pièces de rechange comme un cutter à filament, une buse tri-métal en 0,4 mm et un capteur de filament pour la tête d’impression.

Les seules choses à faire sur la K2 Plus sont de retirer les scotchs, les protections des tiges lisses de l’axe Z, les quatre vis qui maintiennent le plateau pendant le transport et, enfin, monter l’écran TFT. Cet écran se fixe via un support fourni et quatre vis (un détrompeur évite de monter le support à l’envers), puis on glisse le TFT dans son support après avoir connecté la nappe. Tout est clairement détaillé dans la documentation, rien de bien compliqué donc.

Petit aperçu de la taille de la K2 Plus en comparaison à la FlashForge 5M Pro : on peut dire que la différence est de taille.

Par contre, petite mise en garde : pour déplacer l’imprimante, prévoyez de l’assistance car l’imprimante a une sacrée envergure et un poids de 35 kg, ce qui la rend très compliquée à déplacer seul.

Déballage (unboxing) CFS

Pour le CFS, le déballage est rapide et simple : on ouvre le carton et on sort le CFS, ainsi que les tubes PTFE et les câbles de raccordement à la K2 Plus. A noter que dans mon cas, j’ai reçu plusieurs tubes PTFE de différentes longueurs en rechange, ainsi qu’un câble de connexion de 1,5 m pour déporter le CFS si l’on ne souhaite pas le placer au-dessus de la K2 Plus. J’expliquerai plus en détail à la fin de l’article ce que je pense du CFS en comparaison aux AMS / AMS Lite de Bambu Lab et si la solution aurait mérité des améliorations.

Petit aperçu rapide du CFS en image.

Voici le schéma Creality pour le raccordement de 4 CFS sur la K2 Plus.

P.S : pensez à ouvrir les compartiments des sachets de dessiccant afin de retirer le fil plastique protecteur.

Comparez les prix de la Creality K2 Plus ComboMise en route de la Creality K2 Plus Combo

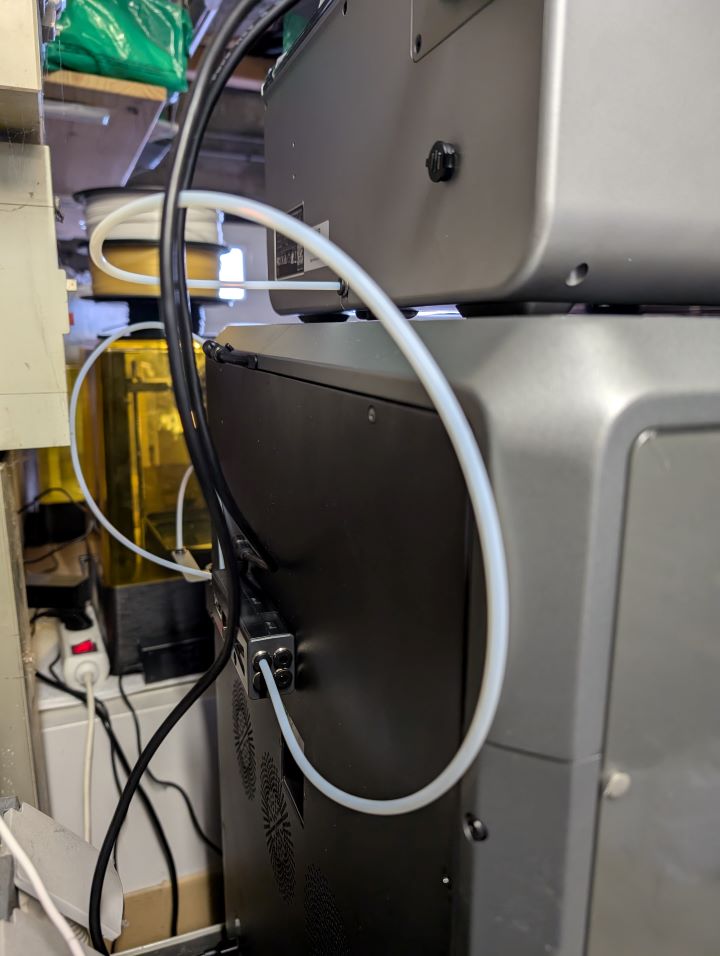

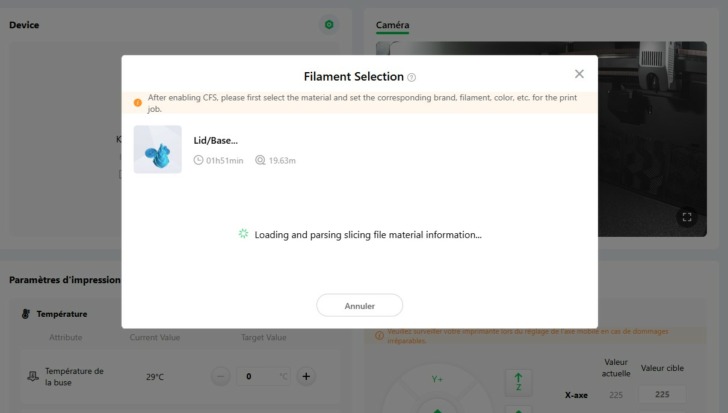

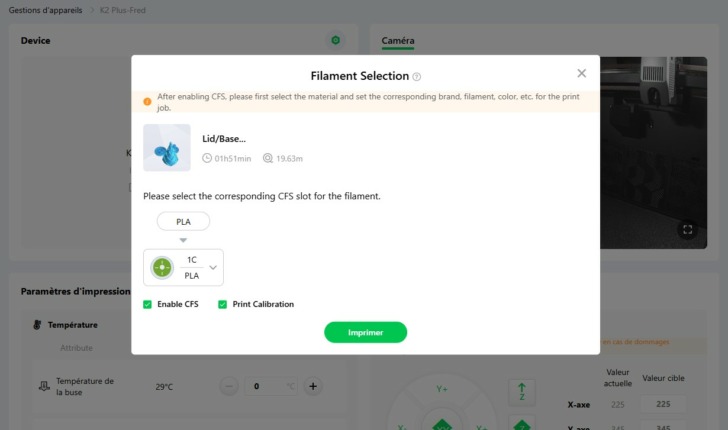

Pour la mise en route de la K2 Plus Combo, il faut raccorder le CFS à la K2 Plus, ce qui n’a rien de compliqué. Cela est très bien expliqué et nécessite uniquement le raccordement de deux câbles sur la K2 Plus ainsi que sur le Hub CFS, et de deux tubes PTFE : l’un entre le CFS et le Hub, l’autre entre le Hub et la K2 Plus.

On peut à présent mettre en route la K2 Plus, qui vous guidera pas à pas comme en suivant un tutoriel :

- Retrait des vis de maintien du plateau et des protections des tiges du Z.

- Configuration de la langue, du Wi-Fi et de la zone géographique du cloud Creality.

- Auto Check des différents organes de l’imprimante.

- Calibration automatique qui prendra environ 15 minutes.

La séquence Auto-check teste la chauffe de la buse et du plateau, ainsi que les ventilateurs, alors que l’auto calibration exécutera l’input shaping et l’auto-nivellement du plateau. Une fois ces étapes terminées, la K2 Plus est censée être prête à l’emploi.

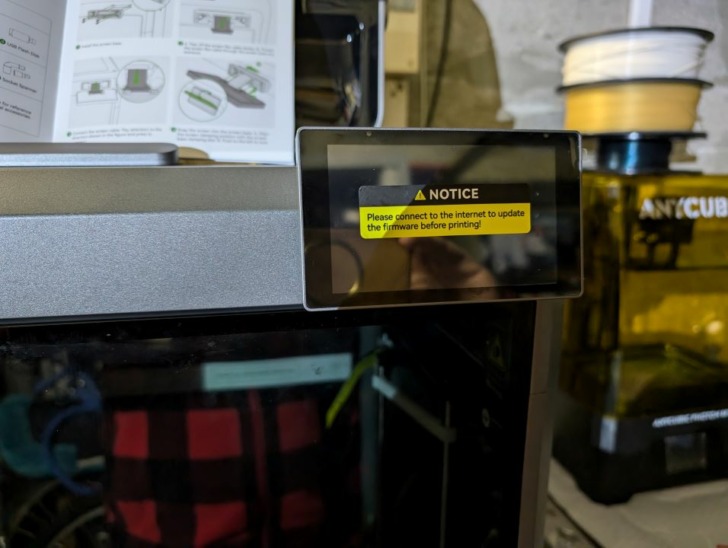

Cependant, je vous invite à effectuer directement la mise à jour du firmware qui vous sera normalement proposée. Cela nécessitera de refaire la phase de calibration (ajoutant environ 15 minutes supplémentaires). Ensuite, vous pourrez lancer un premier test d’impression depuis la mémoire interne de l’imprimante avant d’aller plus loin.

Vidéo de la mise en route de la Creality K2 Plus et son CFS

L’électronique embarquée de la K2 Plus

Regardons d’un peu plus près comment est équipée cette K2 Plus.

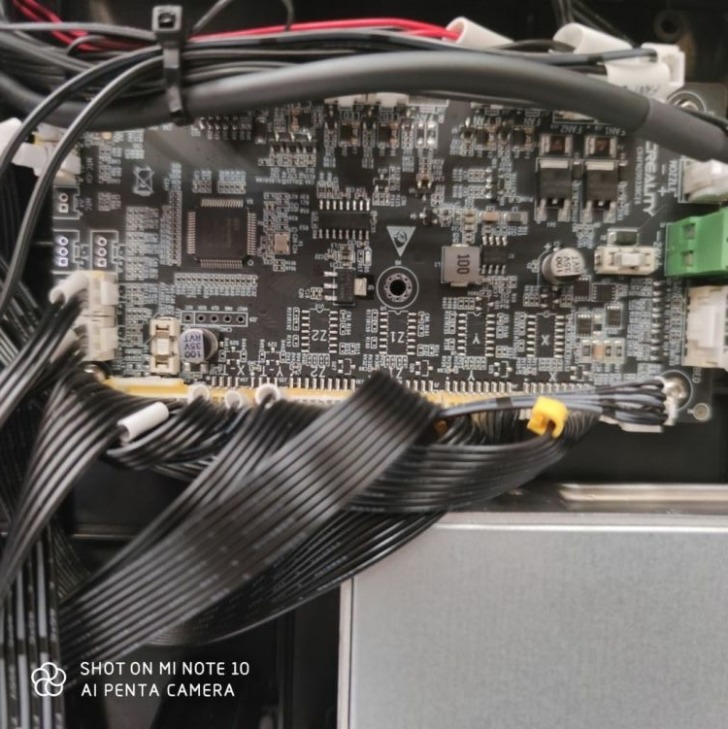

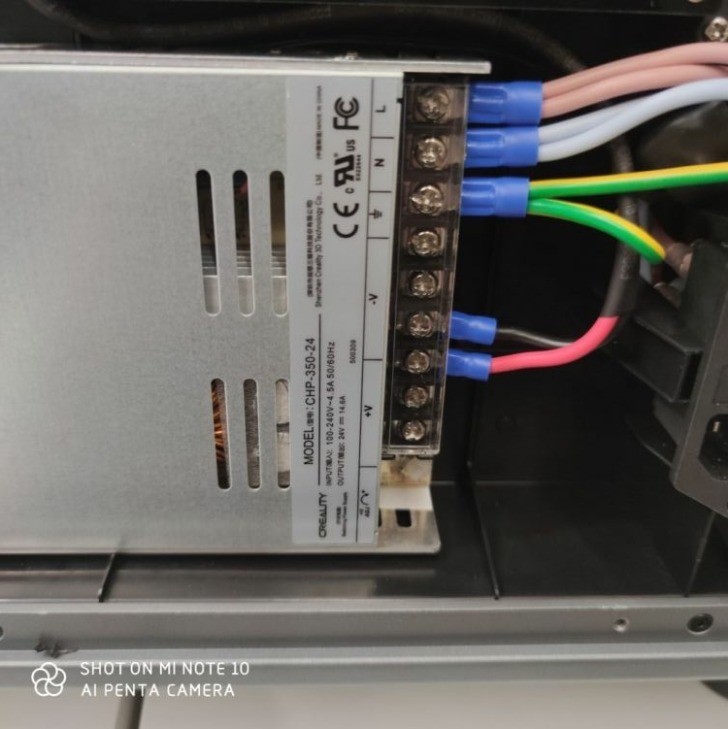

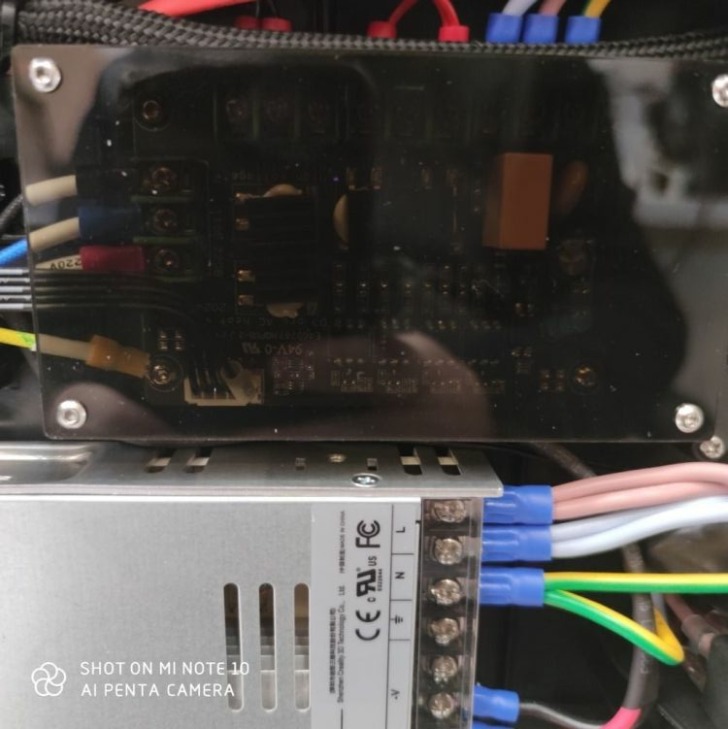

A l’arrière de la K2 Plus, on retrouve une alimentation de 350 W qui sert à alimenter les moteurs et les cartes électroniques. Au-dessus de l’alimentation, protégés par une vitre en polycarbonate teinté, se trouvent les circuits MOSFET qui gèrent la chauffe du plateau XL et du système de chauffe du caisson, visibles au centre de la photo ci-dessous. C’est pour cette raison que, malgré les 1200 W annoncés par Creality, la K2 Plus n’intègre qu’une alimentation de 350 W. Merci à Poisson21, un membre du forum, qui m’a fourni les photos, car j’avais oublié de les prendre avant la mise en place de la machine.

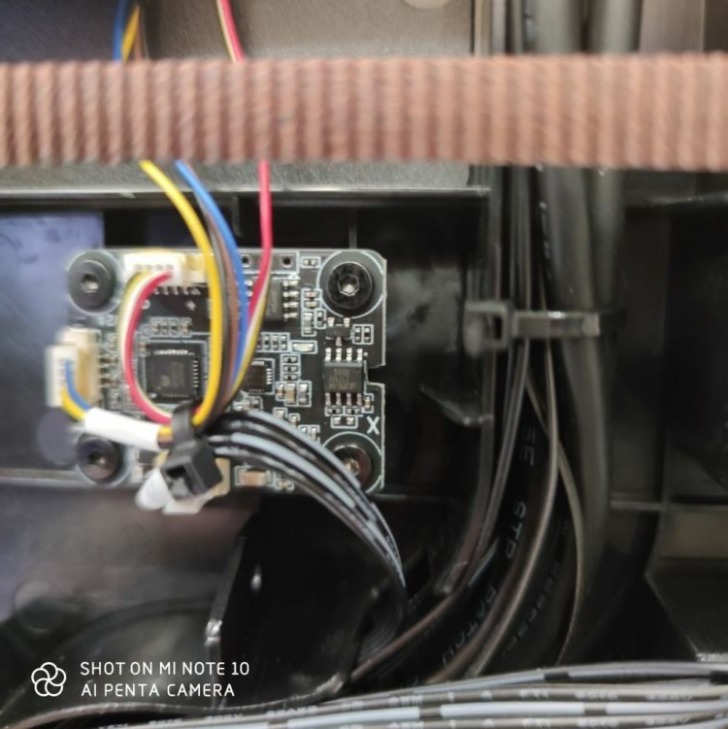

A noter sur ces photos que l’on distingue un système de tension automatique des courroies du système Core XY avec deux servomoteurs contrôlés par deux petites cartes électroniques.

Sur la K2 Plus, nous n’avons pas une carte mère qui intègre tout sur une seule planche. A la place, nous trouvons une carte d’interface où tous les moteurs et sondes sont branchés, dépourvue de drivers. Ici, à l’instar de la FLsun S1, nous avons des moteurs en boucle fermée, c’est-à-dire que le moteur intègre directement le circuit de pilotage. Ces moteurs sont réputés pour être plus précis et éviter les sauts de pas.

Une autre carte d’interface, ainsi qu’une carte pour le RFID de bobine externe et la carte Klipper sont situées en haut à droite dans le caisson de la zone d’impression, derrière un panneau en plastique.

Cette construction présente à la fois un avantage et un inconvénient. L’inconvénient est que la K2 Plus semblera bien plus compliquée à dépanner en cas de panne pour de nombreux utilisateurs car il ne suffira pas de remplacer une seule carte mère unique qui englobe toute l’électronique en cas de problème. Cependant, l’avantage est qu’en cas de défaillance, après diagnostic, si par exemple une des cartes du système d’auto-tension des courroies est à changer, cela sera de toute évidence bien moins onéreux que de remplacer une carte mère intégrant tout.

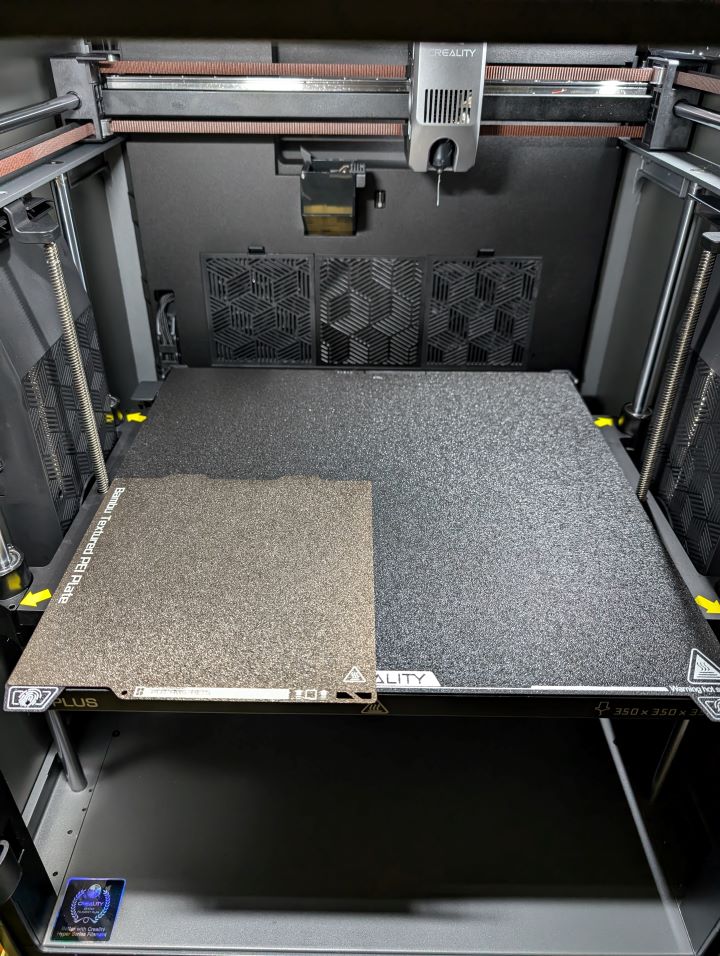

Volume d’impression et tête de la K2

La K2 Plus offre un volume d’impression cubique de 350 mm, ce qui en fait une imprimante de grand volume. Pour mieux visualiser cette taille, voici une comparaison de la surface du plateau PEI de la K2 Plus de 350 x 350 mm avec celui de la Bambu A1 Mini, qui mesure 180 x 180 mm, et celui de la Artillery SideWinder X4 Plus, dont le PEI fait 315 x 325 mm.

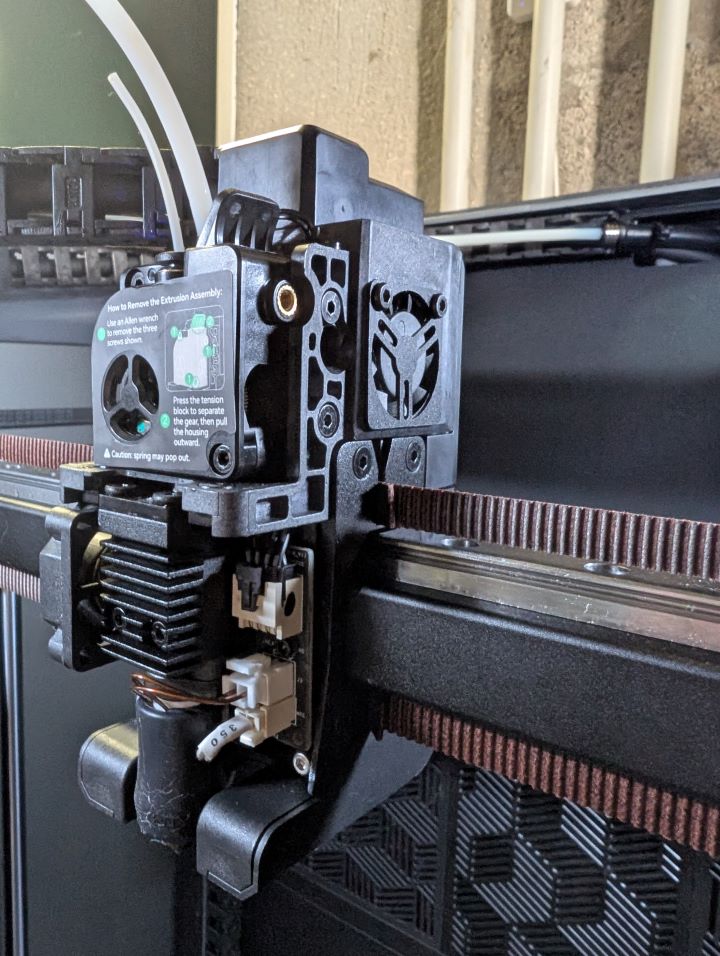

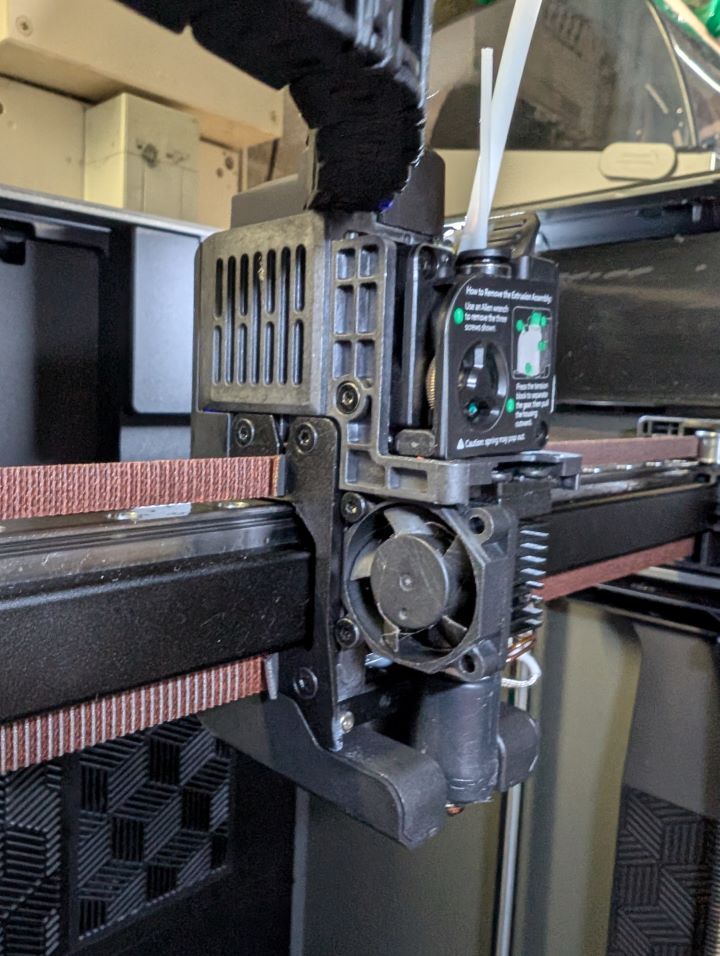

La tête d’impression en détail : à l’avant, on retrouve un capot aimanté facile à retirer, permettant un accès facilité à la hotend ainsi qu’à l’extrudeur. Sur la gauche, il y a un ventilateur 3010 pour le refroidissement de la hotend. En dessous, les fanducts avec leur ventilateur situé à l’arrière et, enfin, en haut à droite, un ventilateur 3010 pour le refroidissement du moteur d’extrudeur.

Côté buse, on reprend le système Unicorn, donc une buse avec heatbreak tout métal combinant acier trempé, laiton et titane. Mais contrairement à celle de la K1C, c’est ici une version XL avec un débit volumique supérieur.

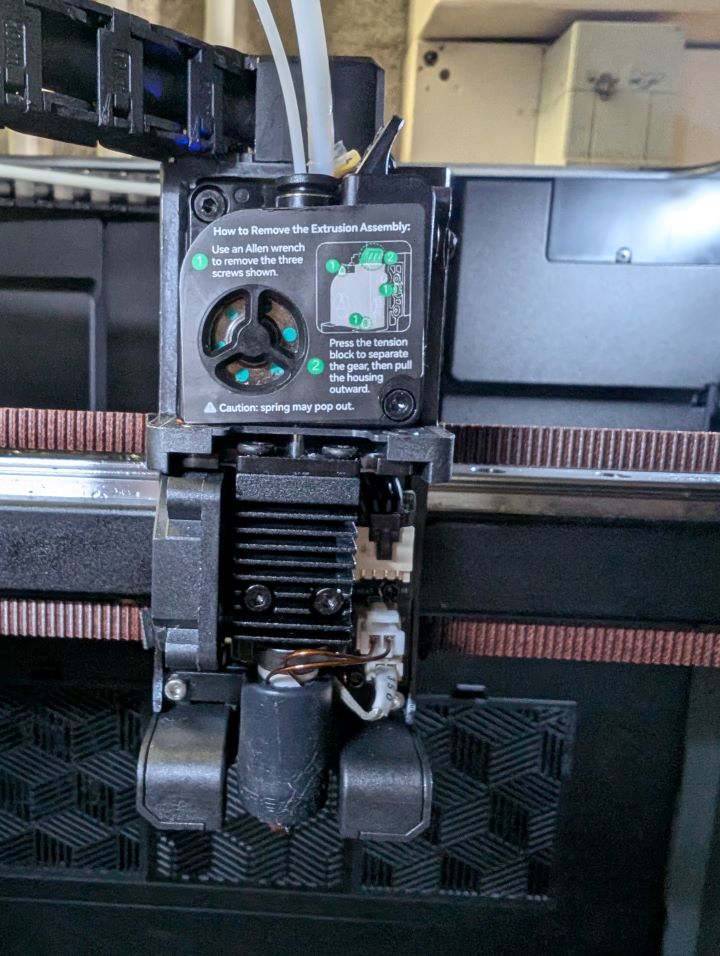

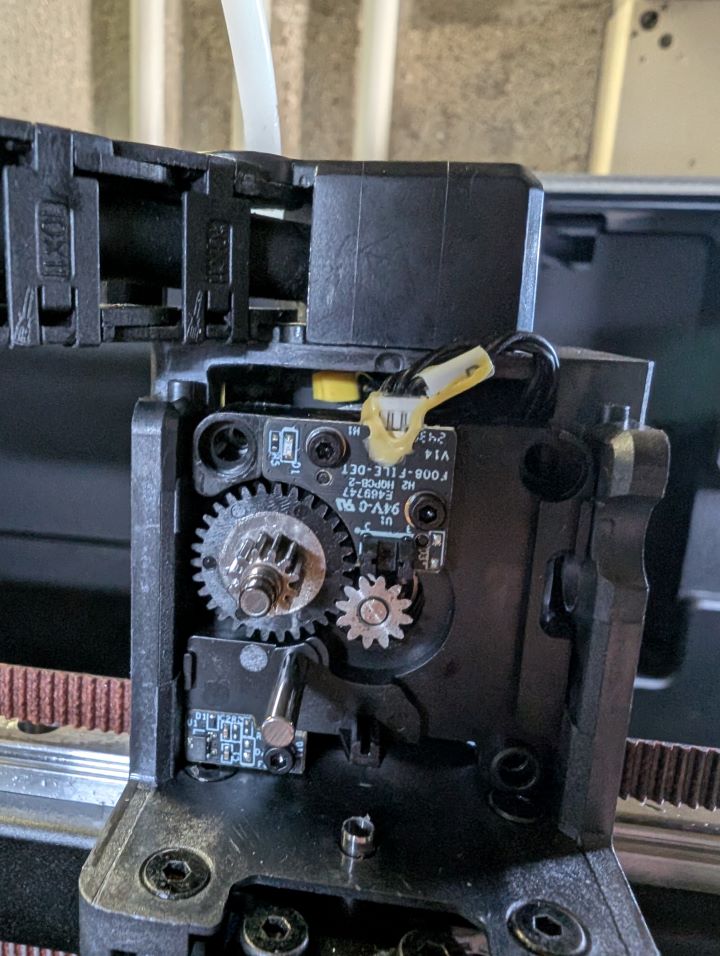

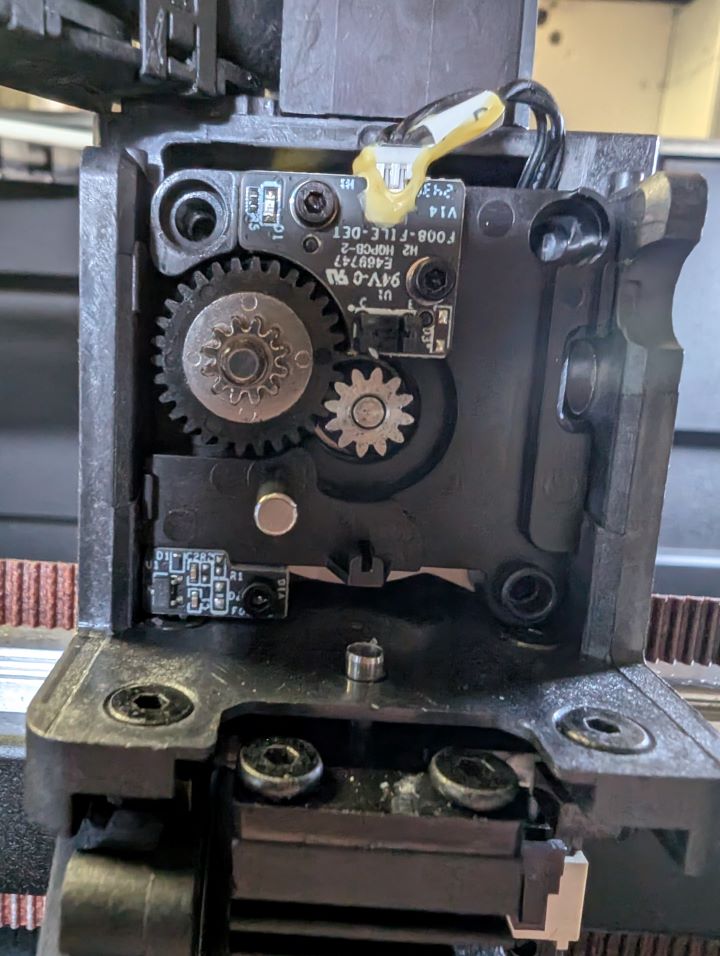

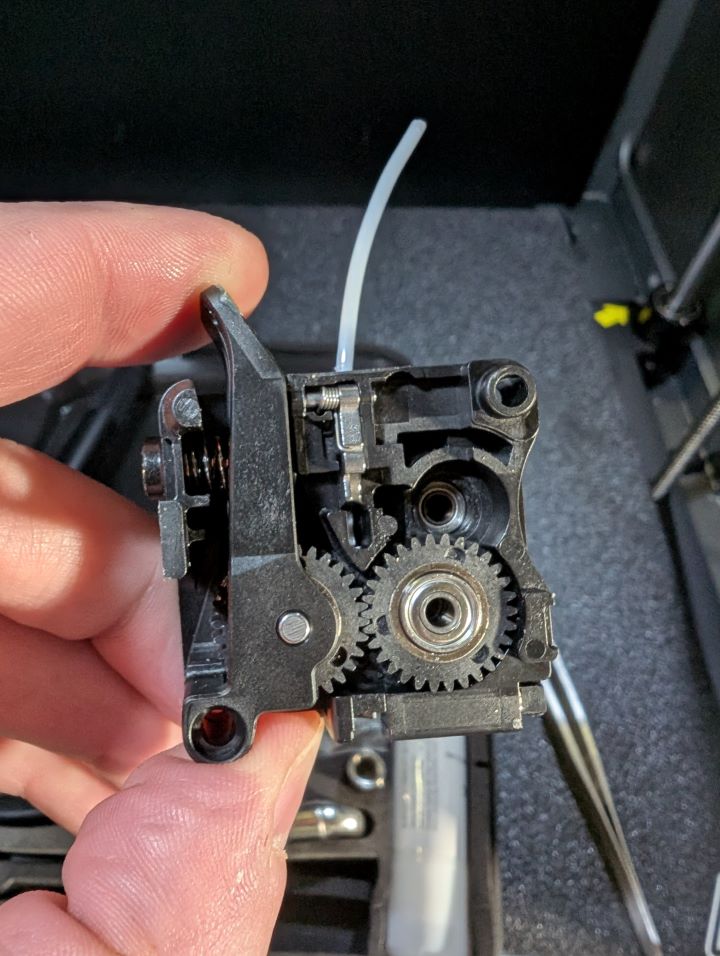

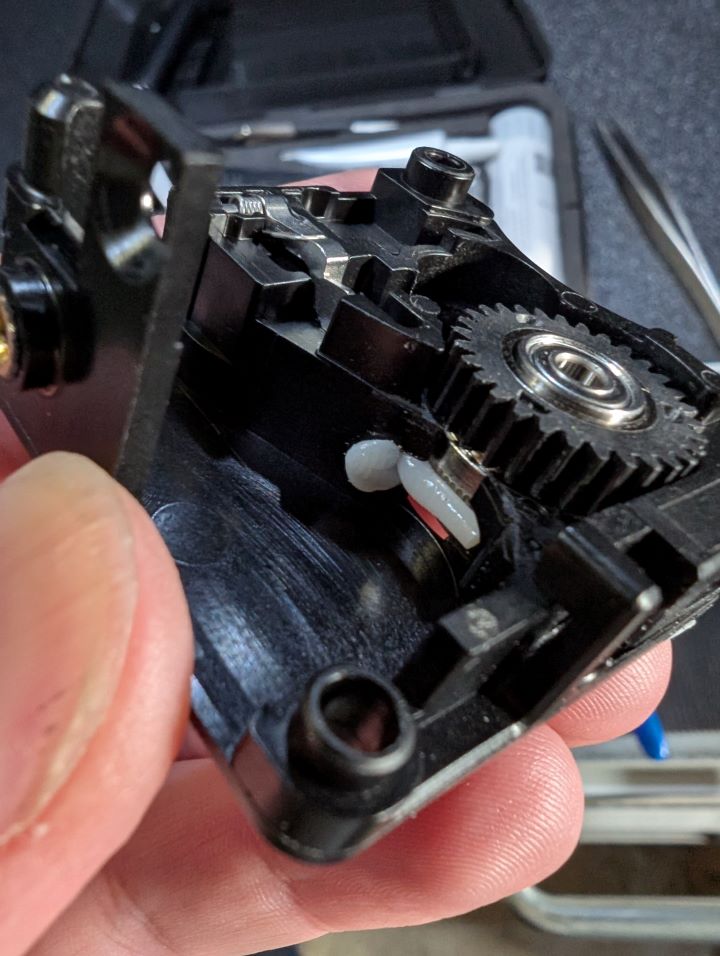

On bénéficie aussi d’un nouvel extrudeur dual gear très bien conçu et simple à démonter pour un entretien ou une maintenance simplifiée. J’ai eu l’occasion de démonter l’extrudeur suite à un petit souci d’ajustement de profil d’impression TPU. J’avais utilisé une vieille bobine de TPU dont je n’avais aucune information technique, qui a fini par s’étirer et faire un nœud, ce qui a bloqué l’extrudeur.

Trois vis permettent de démonter facilement l’extrudeur sans avoir à déposer toute la tête, et ça, je dis bravo, surtout que le Wiki Creality explique en images et vidéos la marche à suivre.

On peut aussi apercevoir la présence d’un capteur de filament capable d’aider à la détection des blocages.

Pour finir, la tête intègre un cutter de filament qui permet la coupe du filament juste entre la sortie de l’extrudeur et l’entrée du heatbreak en titane de la buse Unicorn, ainsi qu’un capteur de nivellement de type piezo. Cela signifie que la pression exercée sur la buse permettra la détection du plateau. Ce système est couramment utilisé sur de nombreuses imprimantes de nos jours, comme chez FlashForge ou Bambulab.

Impression de test (PLA)

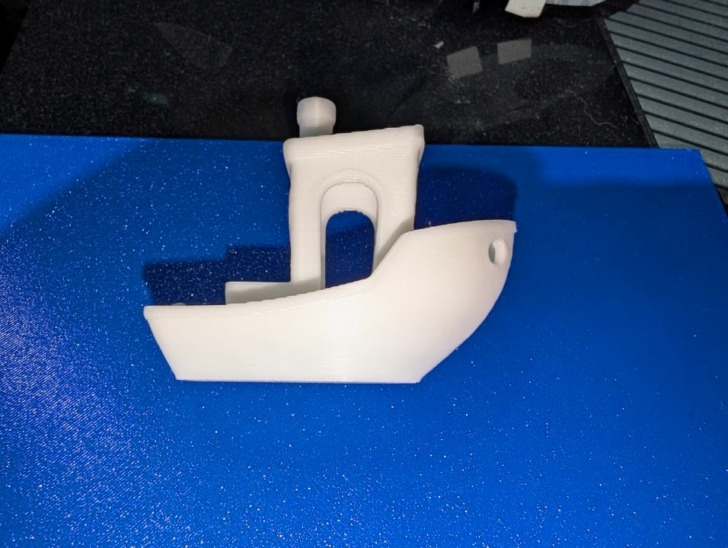

J’ai effectué deux impressions en PLA dès la mise en route de la K2 Plus. Pour commencer, j’ai imprimé un petit Benchy en test de vitesse, dont le fichier est déjà tranché dans la mémoire interne de l’imprimante. Cela présente deux intérêts : voir les capacités de vitesse et de qualité d’impression mais aussi et surtout s’assurer que l’imprimante est parfaitement fonctionnelle sans rencontrer de soucis pouvant provenir d’un mauvais tranchage.

Ce Benchy est parfaitement sorti, sans aucun défaut constaté, que ce soit sur la coque, les surplombs ou les jonctions. C’est même le Benchy le plus propre que j’ai obtenu à ce jour en sortie de boîte d’une imprimante. Même mes FlashForge 5M Pro et A1 Mini n’ont pas fait mieux. Bon, il faut quand même avouer que le rendu du Benchy de la A1 Mini et de la K2 Plus est très proche.

Voici les Benchy de la K2 Plus en blanc, de la FlashForge 5M Pro en vert et de la A1 Mini en noir.

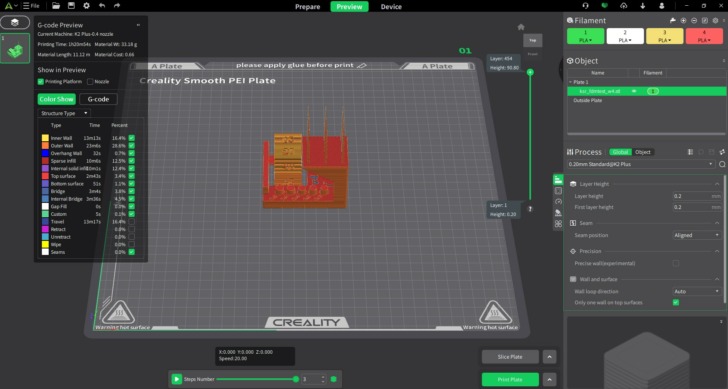

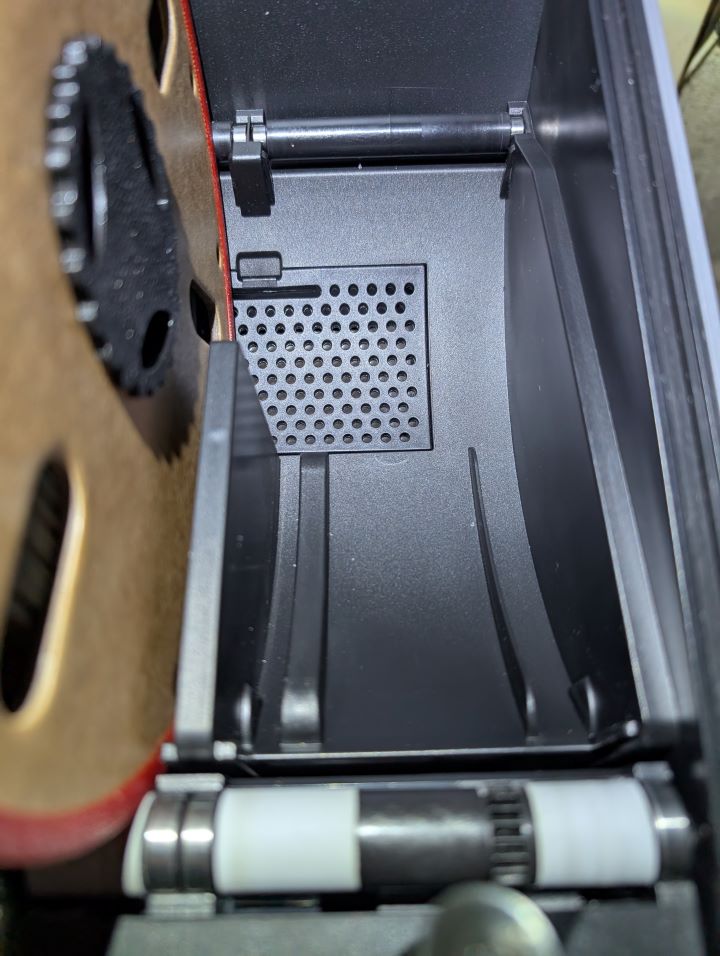

J’ai ensuite imprimé un petit système de bac de récupération des déchets aimanté, car un manquement sur la K2 Plus est qu’aucun système de récupération n’est fourni de base (tout comme sur les Bambu Lab P1S et X1C). J’ai donc tranché ce dernier sur Creality Print V5, le logiciel recommandé pour la K2 Plus.

Pour ce réceptacle à poop, vous trouverez le modèle sur différentes plateformes. C’est un modèle de Flo-3D. Personnellement, je l’ai pris ici sur Creality Cloud. C’est le modèle le plus simple et efficace pour débuter.

Logiciel slicer et écosystème

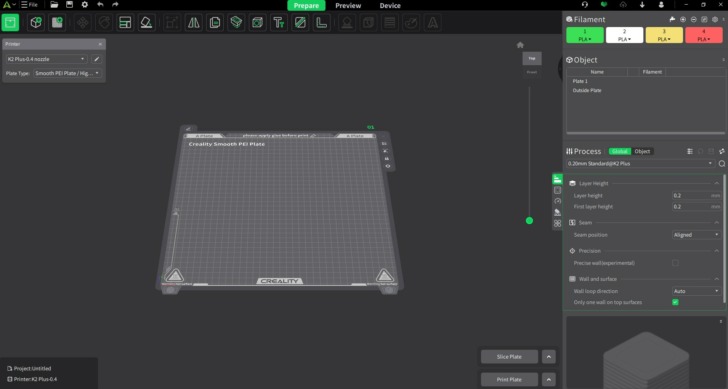

L’écosystème Creality ne m’a jamais vraiment satisfait dans le passé mais cette fois, Creality a clairement compris l’importance d’un environnement de qualité et abouti de bout en bout, surtout s’ils veulent jouer à armes égales avec Bambu Lab (on sent clairement l’inspiration).

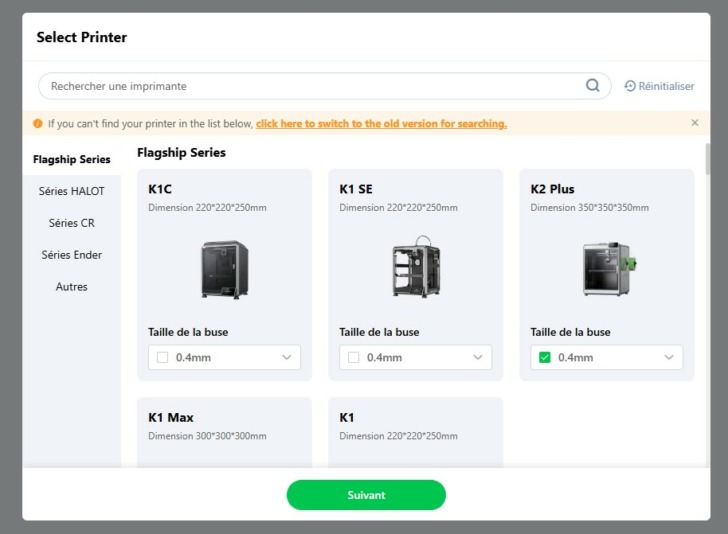

En plus d’un vrai Wiki bien construit, clair et fourni en tutoriels utiles pour l’utilisation quotidienne et la maintenance de la K2 Plus et du CFS, on retrouve l’application mobile, le site web Creality Cloud, ainsi que le slicer Creality Print. Pour une fois, un slicer Creality qui me plaît vraiment. Ce dernier est basé sur Orca Slicer et Bambu Studio, reprenant la même mécanique mais avec une interface quelque peu différente. Depuis ma réception de la K2 Plus il y a sept semaines, Creality Print a subi quatre mises à jour pour corriger des bugs initiaux, comme des plantages aléatoires, une lenteur excessive ou encore la gestion du changement de filament à une hauteur de couche décalée de 5 couches. La dernière version en date à l’écriture de ces lignes est la version 5.1.7, qui fonctionne plutôt bien et corrige ces différents problèmes. Une version 6 beta est d’ailleurs en cours de test, on peut donc reconnaitre que Creality essaie d’apporter un soutien régulier à l’amélioration de son slicer maison et cela contribue à améliorer l’expérience utilisateur des clients de la K2 Plus, mais aussi des autres imprimantes 3D FDM supportées par ce logiciel.

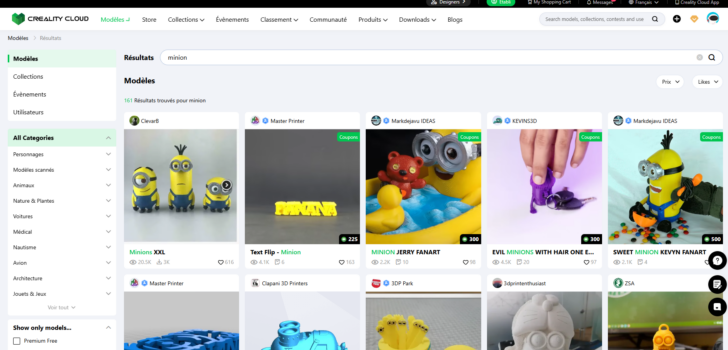

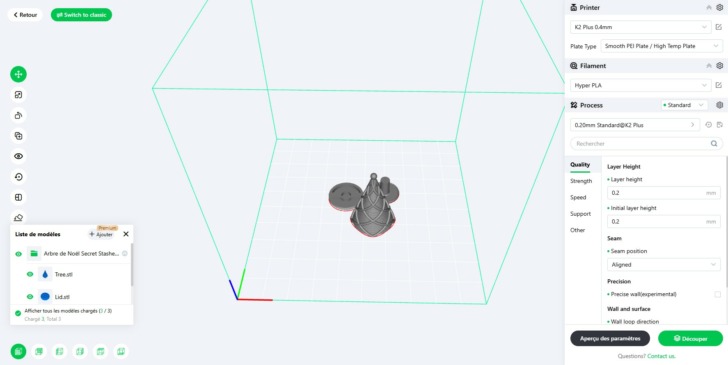

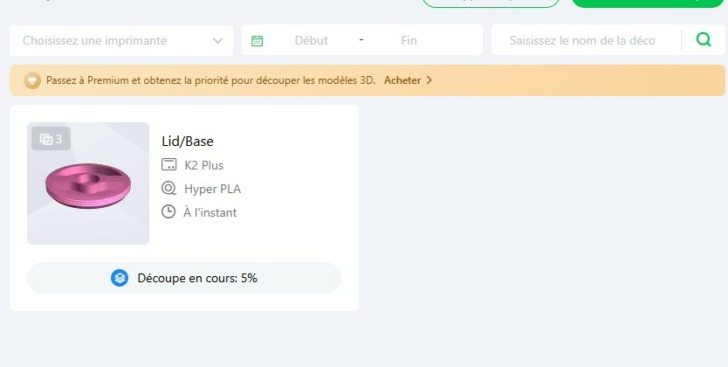

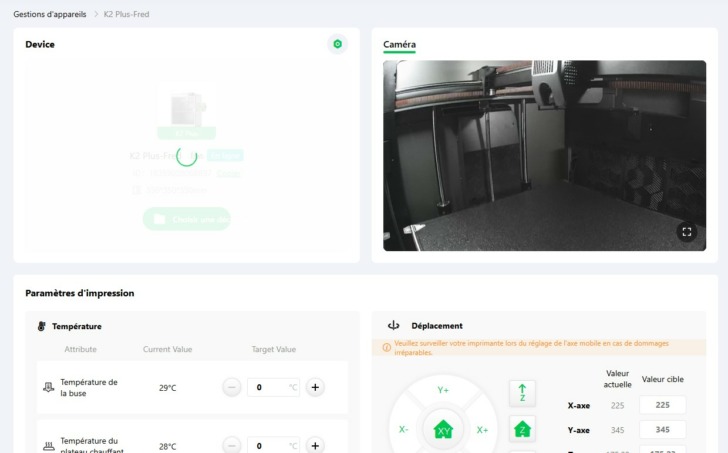

En parallèle à Creality Print, le service Creality Cloud inclut un slicer web en version bêta, qui supporte désormais la K2 Plus. Cela permet de trancher un modèle et de lancer une impression à distance directement depuis la plateforme internet. J’ai testé cet outil et, bien qu’il soit plus succinct, le test n’en est pas moins concluant.

L’autre aspect de Creality Cloud est la plateforme de téléchargement de modèles à imprimer. Je connais cet outil depuis un moment mais je ne l’aimais pas beaucoup. Je le trouve à présent bien plus utile, agréable et fourni. Cependant, on est un peu trop poussé à souscrire un abonnement premium, que ce soit pour accéder à des modèles dits premium (ou alors il faut acheter des jetons Creality), ou pour obtenir plus de stockage cloud utilisé par exemple pour les timelapses, qui sont donc visibles mais aussi téléchargeables via cette plateforme à distance.

Si maintenant je suis capable d’apprécier ce portail dédié, Creality Cloud a un côté commercial un peu trop mis en avant à mon goût.

L’offre logicielle et l’écosystème Creality sont désormais suffisamment aboutis pour que je puisse les comparer directement à ceux de Bambu Lab. On comprend que Creality a enfin saisi qu’aujourd’hui, on ne peut plus se contenter d’une bonne mécanique, mais que l’aspect logiciel est devenu aussi important que l’imprimante elle-même.

En parallèle à Creality Print, nous avons la possibilité d’utiliser un programme tiers comme Orca Slicer qui intègre un profil pour la K2 Plus depuis la dernière version. Si Orca et ce profil sont tout à fait exploitables, on notera le fait que l’onglet Device donne un accès à l’interface Fluidd uniquement, qui ne gère pas encore le CFS et la webcam embarquée.

D’autres impressions en PLA

Je vais vous présenter une partie de la production réalisée au cours de mes tests d’impression en PLA.

J’ai simplement commencé avec des adaptateurs pour des bobines de 250 et 500 g à destination du CFS. Les modèles sont disponibles ici et là.

J’ai continué avec quelques éléments pour placer des billes de dessiccant au centre des bobines afin d’optimiser la déshydratation. Des modèles disponible ici et là.

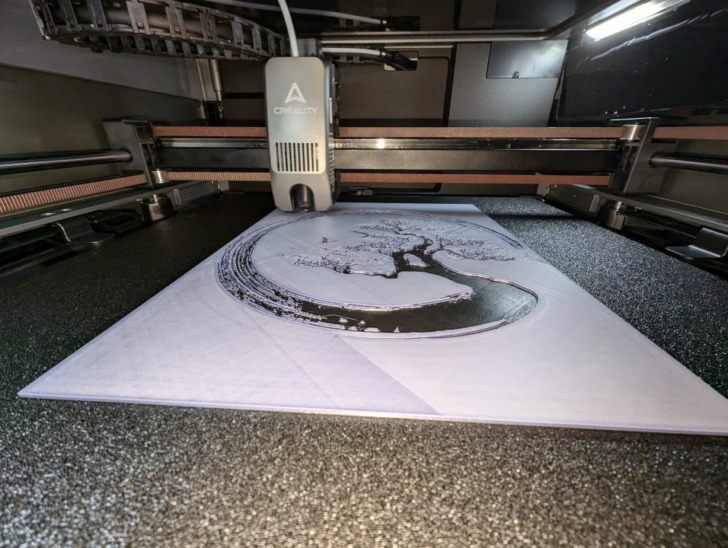

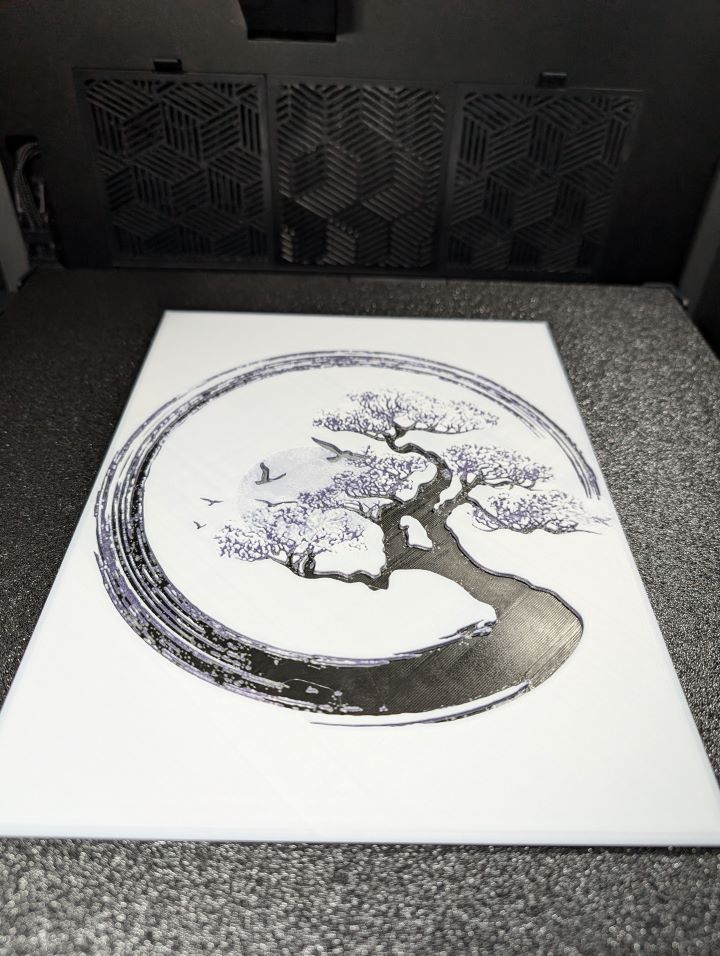

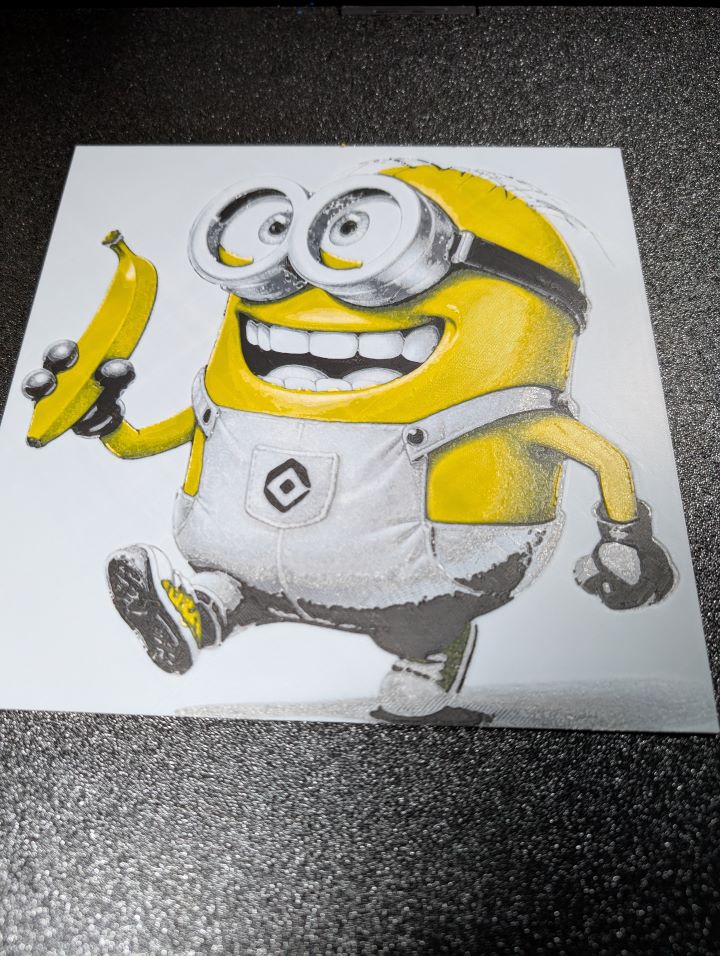

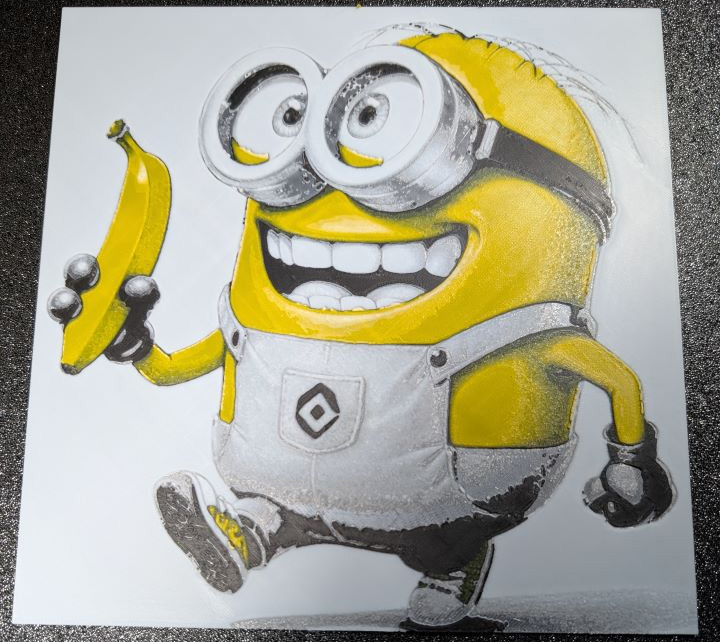

Je suis ensuite passé à quelques designs Hueforge, un modèle maison et un de TheHueForgeLady.

Une petite impression d’un Flexy Dragon pour vérifier la précision de la K2 Plus. L’impression est juste parfaite : tout est parfaitement imprimé et articulable, un régal. Modèle de Saber3D.

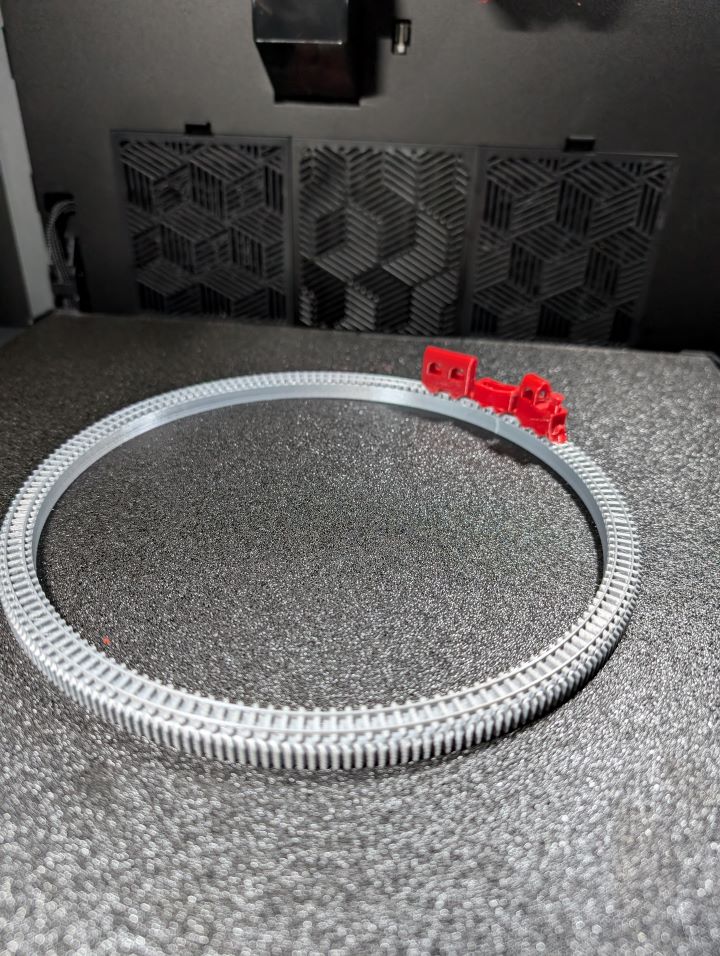

Place à présent à quelques décorations sur le thème de Noël et des fêtes de fin d’année.

J’en ai d’abord profité pour imprimer un modèle de petite boîte en forme de renne de Noël, avec un total de 16 pièces. L’une des impressions a échoué car la partie extérieure s’était décollée, probablement parce que je n’avais pas bien nettoyé cette zone du plateau. Mais pas de souci, il m’a suffi d’exclure cet objet de la suite de l’impression depuis l’écran en façade de l’imprimante ou par l’application mobile Creality Cloud. J’ai également eu du stringing, dû au fait que mes bobines de beige et de gris n’étaient pas suffisamment déshydratées. Cette impression a totalisé 40 heures, le modèle est de Hiko 3D.

J’ai continué sur le thème de Noël avec quelques décorations pour le sapin.

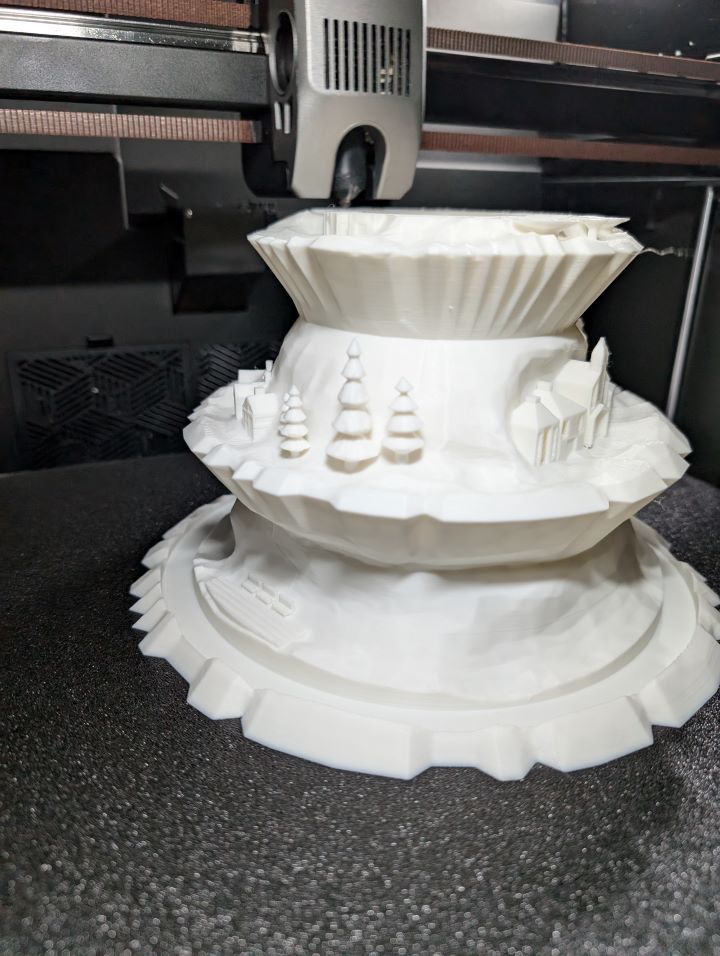

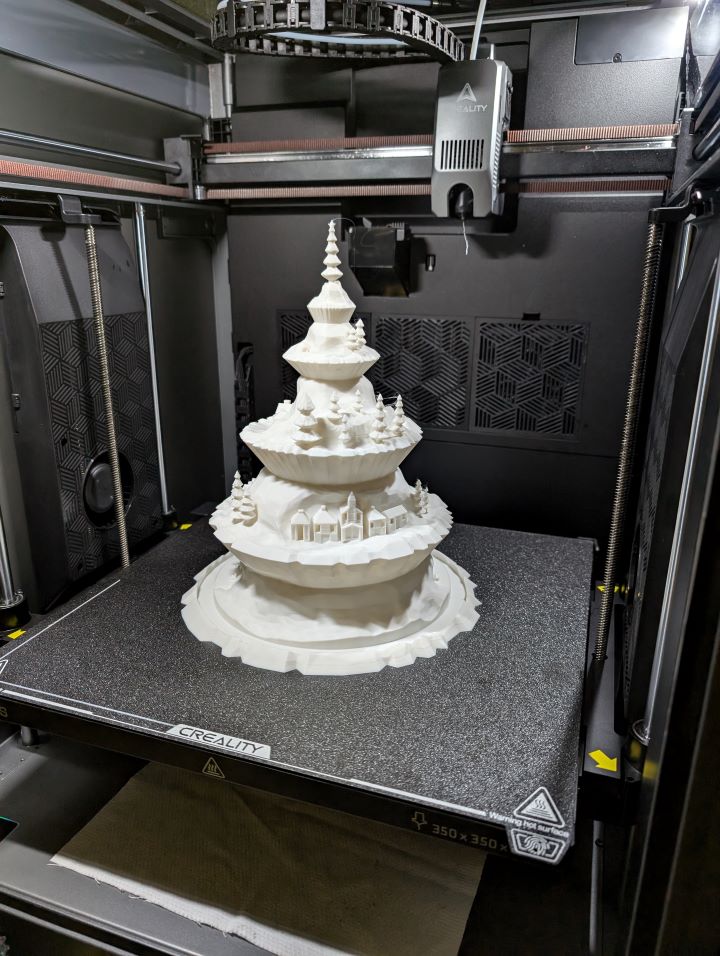

Puis, j’ai décidé d’imprimer un modèle XL de 265 mm de diamètre et 285 mm de hauteur, un décor de Noël qui a demandé 18 heures pour imprimer les deux éléments. Il s’agit d’un modèle de grimreaper.

Quelques autres impressions, les modèles utilisés sont les suivants : Arbre de Noel, un autre Arbre de noël pour bougie Led et une Boite lumineuse de Edelassi.

Impression en TPU 95A

Il ne me restait qu’un reste de filament TPU dont je n’avais aucune spécification en stock. Mes tests sur le TPU ne se sont pas déroulés comme je l’aurais voulu car le profil par défaut n’a pas convenu : la rétraction était trop rapide et trop importante, ce qui a causé un blocage de l’extrudeur avant la fin de l’impression. C’est le seul échec que j’ai rencontré sur la K2 Plus mais cela était lié au tranchage et non à la K2 Plus elle-même.

Cela m’a permis de démonter intégralement l’extrudeur et de vérifier si le Wiki Creality pour la K2 Plus était une bonne source d’aide.

Des tests complémentaires sur le TPU viendront par la suite. Ce que je peux vous dire, c’est que le TPU nécessite l’usage du porte-bobine latéral car il n’est pas recommandé de l’utiliser dans le CFS, comme pour les solutions multi-filaments des concurrents (AMS, ACE Pro…).

Acheter une K2 Plus au meilleur prixImpression en ABS et ASA

L’impression de filaments plus techniques comme l’ASA, l’ABS et le PA est très facilement à la portée de cette K2 Plus. La présence d’une chambre chauffée et à température régulée est un grand plus pour la gestion de ce type de filament.

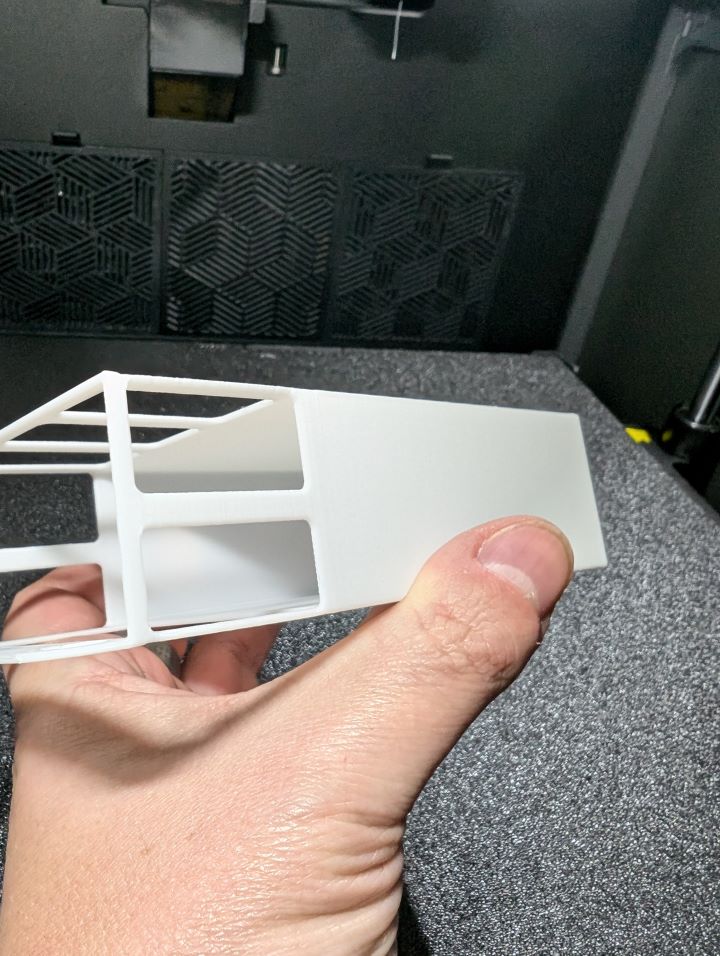

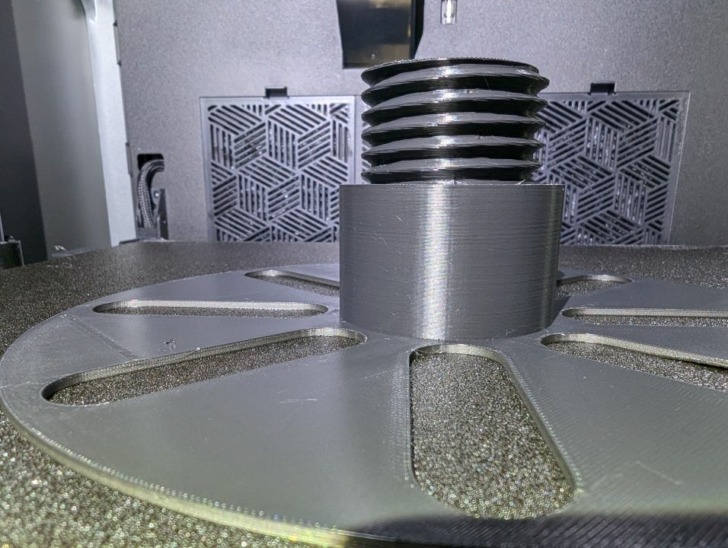

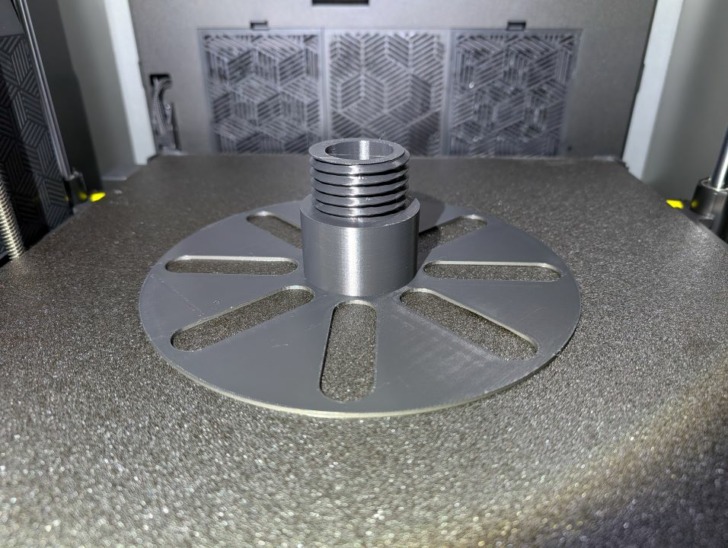

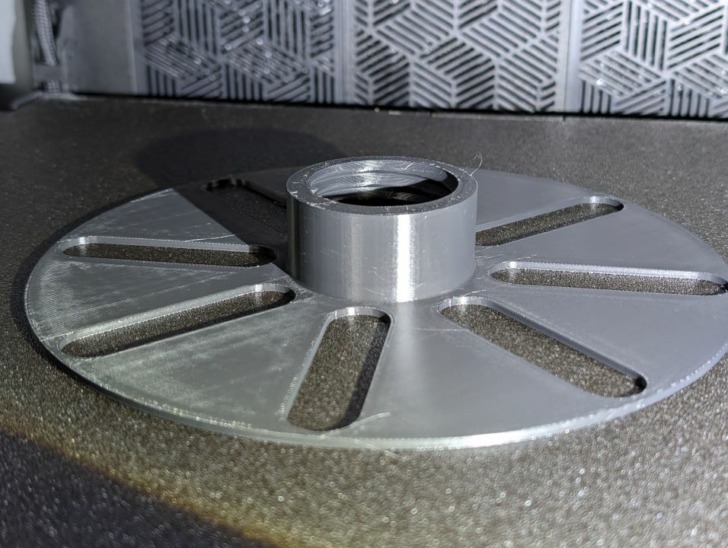

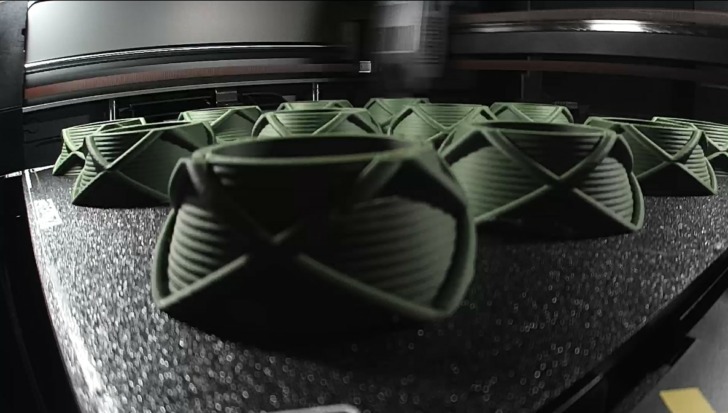

Pour la partie impression ASA / ABS, j’ai décidé de partir sur un projet de système de “re-spool” de bobines de filament pour réutiliser les bobines vides Creality RFID, mais aussi d’autres spools en plastique parfaitement adaptées au CFS. J’ai utilisé le projet V-Spooler X de firby additive.

Les premières pièces ont commencé à être imprimé et ne pose aucun soucis à la K2 mais en raison de l’arrivée des fêtes de fin d’année, le résultat et la conclusion de ce projet n’arriveront qu’après Noël.

Photos de ma version à suivre…

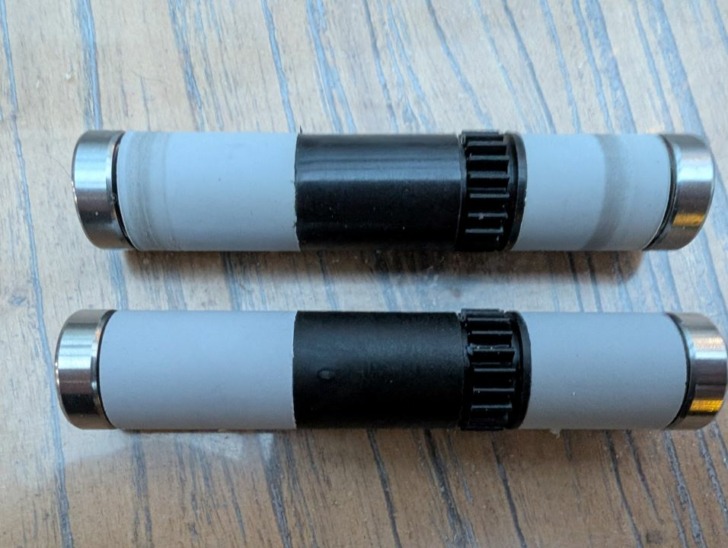

Améliorations, upgrades et ce qu’il faut savoir sur la K2 Plus

Sur les premiers modèles de Creality K2+ livrés, il y a eu quelques petits soucis mineurs dans l’ensemble : des pieds cassés durant le transport, des charnières de la porte vitrée qui se sont décollées et, dans mon cas, les rouleaux d’entraînement des bobines dans le CFS qui s’abîmaient trop vite. Cependant, tous les retours sont unanimes sur le fait que le SAV de Creality est réactif, renvoyant des pièces de rechange et des mises à jour sur simple demande au support technique.

Pour les pieds de la K2, Creality les a modifiés et renforcés, et envoie les nouveaux modèles à tous ceux qui ont eu des casses. Pour la porte, un peu de colle résout généralement le problème mais des panneaux complets ont été fournis sur demande des utilisateurs. Pour mon souci de rouleaux d’entraînement, Creality m’a envoyé quatre jeux complets pour remplacer ceux de mon CFS par la nouvelle version. Bien que l’aspect semble identique, les rouleaux sont moins lisses au toucher et plus adhérents, ce qui permet une meilleure gestion des bobines de filament. Problème résolu après une simple demande avec explications.

Le CFS de Creality n’est pas parfait mais il n’est pas moins bon que l’AMS de Bambu Lab. Il présente l’avantage d’avoir un afficheur hygrométrie + température et des emplacements pour sachets de dessiccant. J’aurais cependant aimé qu’il soit de type “dryer actif” et plutôt que d’avoir un entraînement des bobines par des rouleaux, j’aurais préféré un système d’entraînement par un moyeu central, comme le projet Python pour AMS. Avec ces deux éléments, le CFS aurait été, pour moi, le meilleur système multi-filaments du marché.

Outre les matériaux, les bobines ne sont pas non plus toutes compatibles avec le CFS. On a besoin d’une largeur adéquate du spool mais aussi, si possible, d’un diamètre adapté. Par exemple, les bobines Jayo, Sunlu, Geeetech, et Giantarm ont un diamètre un peu trop faible. La plaque à ressort d’appui sur le couvercle ne peut donc pas maintenir la bobine en place, ce qui peut poser problème en fin de bobine quand cette dernière devient trop légère. Le souci le plus fréquent est lors du rembobinage du filament. En revanche, les bobines Sakata3D, Chromatik, Eryone, Creality, Aceaddity, Flsun, et Elegoo passent très bien dans le CFS de Creality.

Quant à la K2 Plus, j’ai énormément de mal à lui trouver des défauts. La machine est bien pensée. La seule petite amélioration nécessaire serait un système de bac de récupération des pop’s car rien n’est fourni d’origine (comme pour tous les autres modèles d’imprimantes 3D FDM qui font du multi-filament ou sont prêtes à ça, d’ailleurs). Vu la taille du plateau, j’avoue que j’aurais bien aimé voir un plateau à chauffe segmentée qui aurait permis de chauffer une petite zone si l’on a qu’un petit print à faire, sans avoir à chauffer inutilement la surface complète de 350 mm (comme une Elegoo OrangeStorm Giga, par exemple).

J’ai déjà cumulé plus de 200 heures d’impressions sur ma Creality K2 Plus et elle n’a jamais été mise en défaut, ce qui montre bien l’efficacité de cette machine. Cela m’a permis de me forger un avis très complet sur sa conception. Là où habituellement je ne manque pas de matière pour évoquer mes déceptions, j’ai ici du mal à lui trouver le moindre petit défaut.

Le seul souci, qui n’en est pas vraiment un pour moi car je ne l’utilise pas, est lié à la fonctionnalité “IA avancée”, censée être capable de détecter les spaghettis lors d’une impression. Cette fonctionnalité reste perfectible mais c’est le cas pour toutes les imprimantes 3D actuelles, je dirais.

Voici quelques informations utiles : la Creality K2 Plus reste une imprimante plutôt silencieuse si on la compare aux autres Core XY du marché. Le CFS fait plus de bruit lors du déroulement et de l’enroulement du filament que l’imprimante elle-même. J’ai mesuré un niveau sonore ne dépassant pas 51 dB, portes fermées, lors d’une impression de PLA avec la ventilation de matière à pleine vitesse, bien sûr.

L’impression de PLA avec la machine totalement fermée n’est pas un souci pour la K2 Plus. J’ai effectué des impressions de 40 heures ou de 18 heures, portes fermées, sans problème, la température interne restant inférieure à 35°C grâce à la bonne ventilation.

Les timelapses sont de qualité plus que raisonnable, la qualité de la caméra étant convenable et l’éclairage correct. Cependant, attention, les timelapses ne se réalisent que sur des impressions dépassant un nombre minimum de couches, donc vous n’en aurez pas pour vos Hueforge, par exemple, et l’intérêt est toutefois limité dans ces cas-là.

Discuter de la Creality K2 Plus sur le forumA qui s’adresse la Creality K2 Plus Combo avec CFS ?

En soi, l’imprimante Creality K2 Plus Combo peut être utilisée par tout le monde tant l’ergonomie reste simple et efficace, à l’instar des X1C par exemple. Cependant, j’aurais du mal à recommander une imprimante à plus de 1000 € pour un débutant, quelle que soit sa marque.

Ici, on a une machine qui peut convenir à un très large public, aussi bien amateur que semi-professionnel. Par semi-professionnel, j’entends des auto-entrepreneurs ou des TPE / PME qui auraient un usage pour l’impression de prototypes ou d’outils.

Cela pour deux raisons : d’un côté, on a une machine grand volume par rapport à la gamme d’imprimantes Core XY sur le segment de prix de moins de 2000 €. De plus, nous avons ici une machine équipée d’un caisson chauffant et d’une tête haute température capable d’imprimer des matériaux très techniques et complexes jusqu’à 350°C, ainsi que des filaments bien plus classiques comme le PLA et le PETG. Que l’intérêt soit l’impression de grosses pièces décoratives ou de pièces techniques ou mécaniques en filament haute température, tout est possible, avec une ergonomie assez “plug & print”.

Pour tous ceux qui attendent encore une Bambu Lab X1C Max, il n’y a plus de raison d’attendre. Creality a réussi à sortir une imprimante qui fait mieux que la X1C sur certain aspect et qui propose un plus gros volume d’impression, tout en maintenant un prix raisonnable par rapport à la X1.

Notes et conclusion

Qualité d'impression - 9.5

Fiabilité - 9.5

Logiciel - 9

Utilisation - 9.2

Rapport qualité / prix - 8.5

9.1

/10

- Grand volume d'impression

- Assez silencieuse

- Système multi-filaments jusqu'à 16 bobines

- CFS avec hygrométrie et température

- Firmware Klipper avec accès root

- Qualité de construction

- Auto tension des courroie XY

- Ethernet, WiFi 2.4 et 5 GHz

- Mémoire interne de stockage 32 Go

- Caisson chauffé et régulé

- Tête haute température 350°C

- Buse Unicorn XL

- Porte bobine latéral (pas à l'arrière)

- Creality Print enfin un vrai slicer

- Ecosystème agréable et fluide

- Pas de plateau à chauffe segmentée

- Pas de Dryer actif dans le CFS

- Entrainement des bobines par moyeux centrale aurait été préférable

- Fonctionnalité IA de détection spaghetti perfectible

- Prix élevé mais justifiable vue les prestations

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix