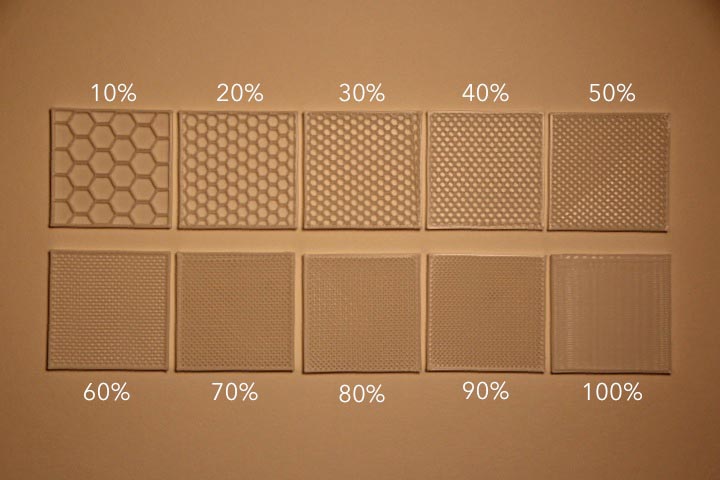

Lorsque l’on imprime un objet en 3D, il y a une étape importante qui consiste à définir le taux de remplissage (infill) et le type de remplissage (pattern). La densité et la forme du remplissage influent sur le poids et la solidité de l’objet. Plus le remplissage est important, plus la pièce imprimée en 3D sera solide. Cependant le temps d’impression et le coût augmentent avec. Il s’agit donc de trouver le bon ratio même si généralement on se contente d’un remplissage rectilinéaire ou en nid d’abeille (honeycomb) avec un taux compris entre 25% et 50%, en fonction de la taille de l’objet et pour imprimer dans un délai raisonnable.

Si ces paramètres sont aujourd’hui communs à tous les logiciels d’impression 3D, ouverts (Cura, Repetier, etc.) comme propriétaires (Makerware, Up!, Z-Suite, etc.), j’ai découvert un nouveau type de remplissage lors de ma visite au dernier 3DPrintshow.

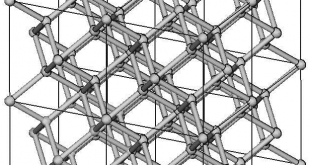

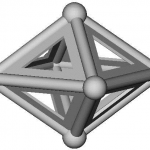

Baptisé structure 3D cristalline fractale, ce motif d’impression 3D qui fait penser à des atomes ordonnés en treillis (lattice en anglais) est le fruit de l’imagination et de la réflexion de Patrick Herbault, inventeur français depuis les années 70. Fort de ses années d’expérience durant lesquelles il a déposé plus de 40 brevets, ce diplômé de l’École polytechnique (promotion 73) et des Mines (promotion 75) compte aujourd’hui optimiser le processus de fabrication additive de la structure interne d’un objet volumique.

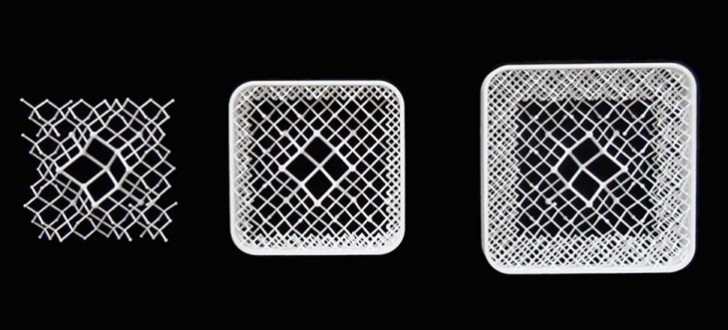

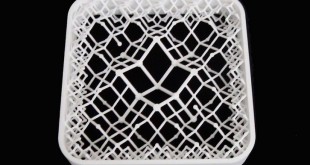

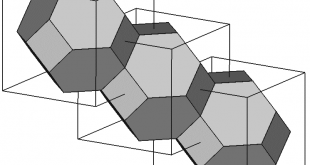

Son invention allie les propriétés de la structure du diamant et de la fractale pour créer un modèle de remplissage de type treillis optimisé. La structure du cristal présente l’avantage d’un comportement isotrope dans les trois axes X, Y et Z. La fractale quant à elle permet une maille 3D fine à proximité de l’enveloppe extérieure de l’objet et qui augmente au fur et à mesure que l’on se déplace vers l’intérieur de l’objet. La répartition interne du matériau de fabrication de l’objet est ainsi optimale.

Avec cette solution, on obtient une structure 3D qui ambitionne d’être la plus performante en termes de ratio très haute résistance mécanique en regard de la masse de matériau utilisé pour l’impression 3D.

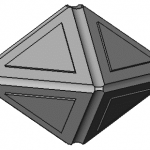

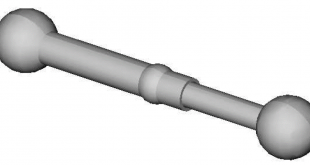

Il est aussi possible de représenter le cristal de façons différentes afin de jouer sur ses caractéristiques mécaniques :

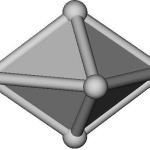

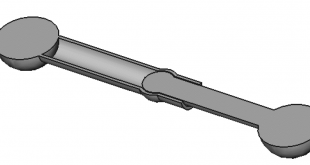

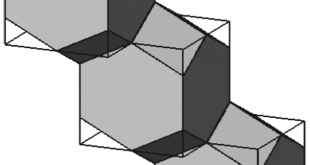

De part son isotropie, le diamant a des caractéristiques identiques dans les trois directions X, Y et Z. Il est cependant possible de privilégier une direction en particulier en cas de comportement au choc avec dissipation d’énergie. Il faut pour cela intégrer des microstructures “collapsables” en substitution aux barres matérialisant les arêtes du cristal pour ainsi obtenir une déformation programmée :

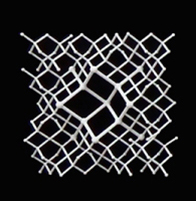

Pour obtenir des propriétés encore différentes, on peut aussi remplacer le diamant par une autre structure :

Cette structure fait l’objet d’un brevet (pas encore publié) qui est son procédé de modélisation et de fabrication. Il n’est donc pas dit que nous la retrouvions de si tôt dans les logiciels d’impression 3D Open Source. Il y a juste à espérer qu’un éditeur s’entende avec son inventeur pour l’intégrer dans son programme.

Si Patrick Herbault met son ingéniosité au profit de l’impression 3D, sachez que l’inverse est aussi vraie. En effet, découvrez comment la fabrication additive profite à ses inventions sur son site Applied Kinematics.

Ce “pattern de luxe” vous fait-il envie ? Donnez-nous votre avis dans les commentaires ci-dessous ou sur le forum qui compte toujours plus de membres.

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix