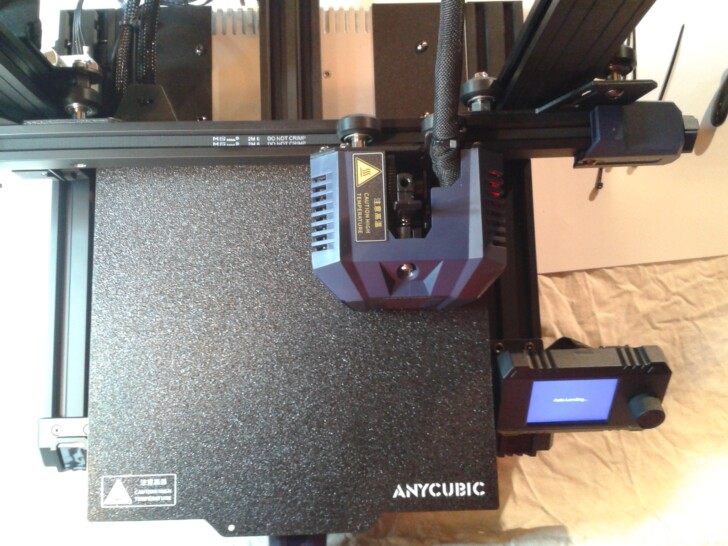

Après les tests de la Vyper (245 x 245 x 260 mm), de la Kobra Go (220 x 220 x 250 mm) et de la Kobra Max (450 x 400 x 400 mm), le constructeur nous a proposé d’essayer la Anycubic Kobra Neo qui offre un volume de 220 x 220 x 250 mm et un Direct Drive.

La Kobra Neo est une sorte d’hybridation de la Kobra et de la Kobra Go. Elle retient, pour moi, les avantages, de ces deux machines. Et j’espère que ce test vous permettra de vous faire votre propre avis sur ce modèle.

Fiche technique de la Anycubic Kobra Neo

Cette imprimante 3D dispose d’un extrudeur Direct Drive comme avec la “Kobra” simple (que j’ai aussi pu essayer) et garde le beau design, la structure matérielle et l’écran de contrôle (non tactile avec une interface moins “jolie”) de la Kobra Go. Cet écran et sa configuration avec le firmware d’origine permettent l’utilisation de commandes g-code qui nécessite des interactions utilisateur lors de l’impression (choix et/ou confirmation), comme avec la commande g-code “M600” pour effectuer un changement de filament à une position donnée (notamment pour imprimer avec plusieurs couleurs).

| Technologie | FDM |

| Volume d’impression | 220 x 220 x 250 mm (LPH) |

| Extrudeur | Direct Drive |

| Matériaux supportés | PLA, ABS, PETG et TPU |

| Diamètre des filaments | 1.75 mm |

| Capteur de fin de filament | en option a installer soi-même |

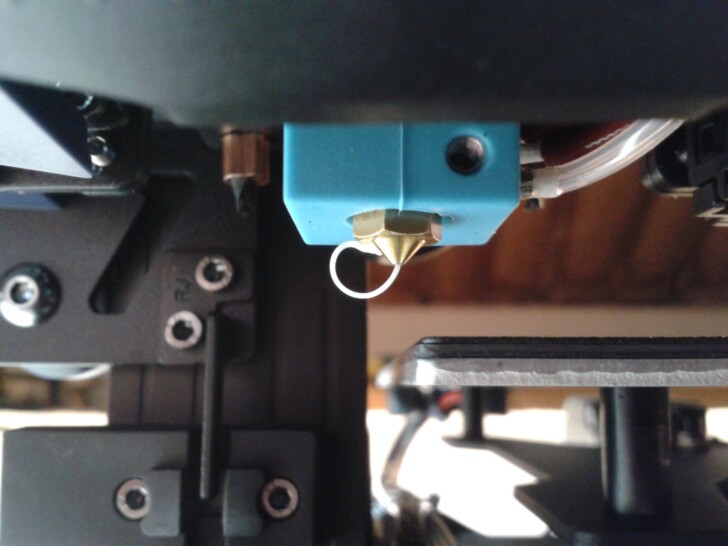

| Buse d’origine | En laiton 0.4 mm de diamètre (type E3D J-Head V5, V6) |

| Température maximale de la buse | 260°C |

| Système de tension des courroies | Molettes d’ajustement |

| Nivellement | Automatique (capteur capacitif “Anycubic LeviQ”), Z Offset (pas de molettes d’ajustement du plateau) |

| Précision des déplacements | De 0.0125 mm pour les axes X et Y; et de 0.00125 mm pour l’axe Z |

| Axe Z | Une seule tige filetée donc un seul moteur Z (déjà en place et couplé) |

| Hauteur de couche | De 0.05 à 0.3 mm |

| Plateau chauffant | Température maximale de 110°C |

| Surface plateau d’impression | 23(+1) x 23 cm (surface utilisable 22 x 22 cm) |

| Texture surface plateau d’impression | Plaque flexible texture “granulé” revêtement PEI (sur les deux faces), avec base magnétique |

| Vitesse maximale d’impression | (un trait de) 10 cm/s |

| Connectivité | Carte micro SD et USB Type-C (pas de Wi-Fi) |

| Ecran de contrôle | 2.4 pouces TFT (non tactile) avec une molette et un affichage “Marlin simple” |

| Dimensions | 49 x 44.5 x 44.3 cm (HLP) |

| Poids | 7.4 kg |

| Puissance nominale | 400 W |

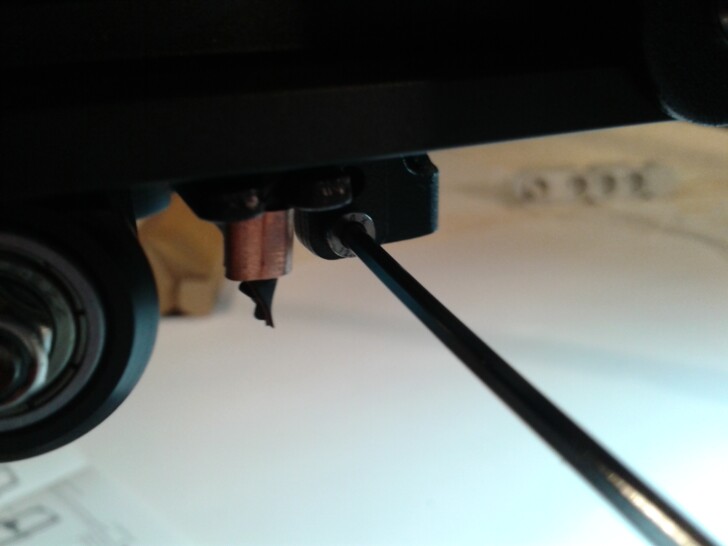

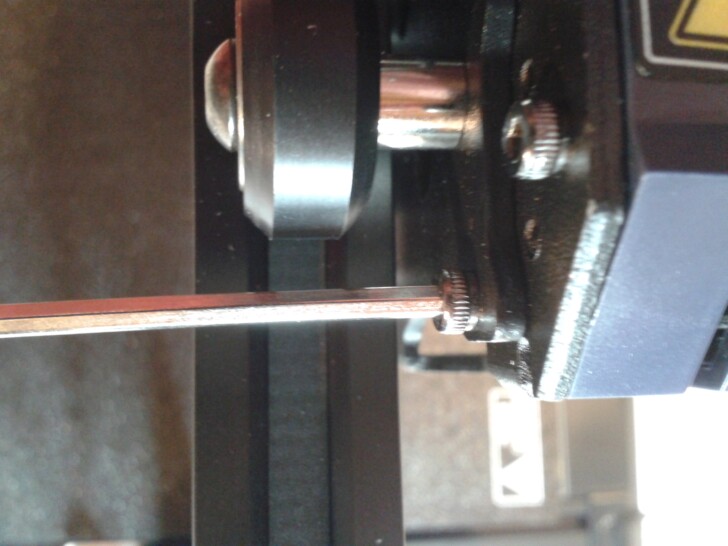

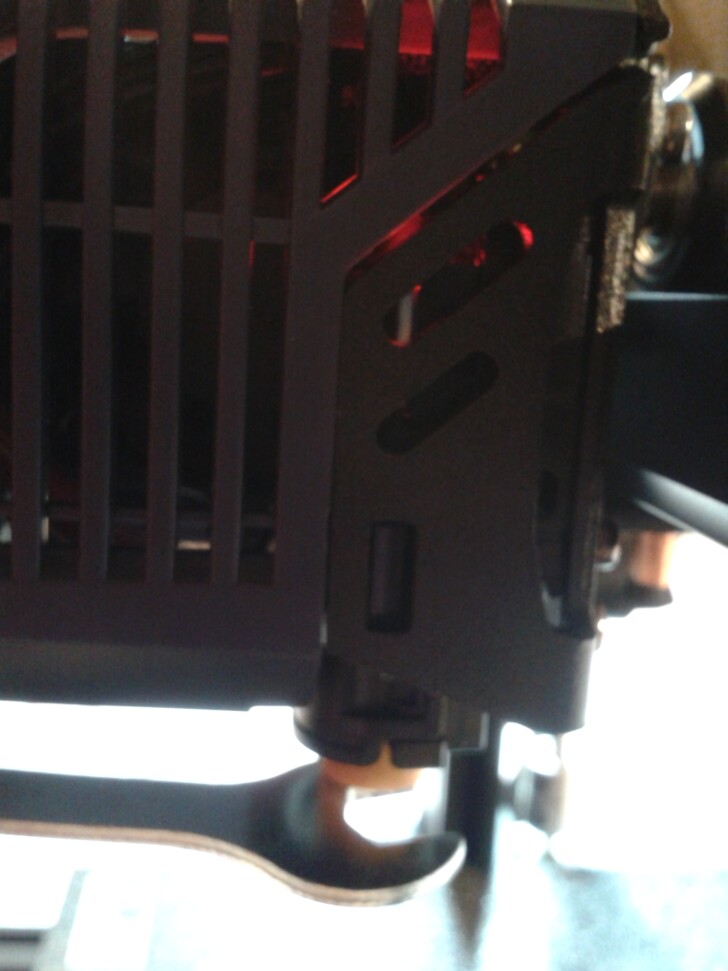

La tête d’impression utilise un morceau de tube PTFE traversant le heatbreak en contact avec la buse, il vaut donc mieux éviter de dépasser les 250°C pour ne pas dégrader trop vite le tube PTFE.

Fiche technique de l'imprimante Anycubic Kobra NeoDéballage (unboxing)

La machine est livrée dans un carton sobre, calée dans des plaques de mousse découpée sur-mesure, pour garantir un transport et déballage sans difficulté.

D’autres photos sont détaillées dans ce topic sur le forum.

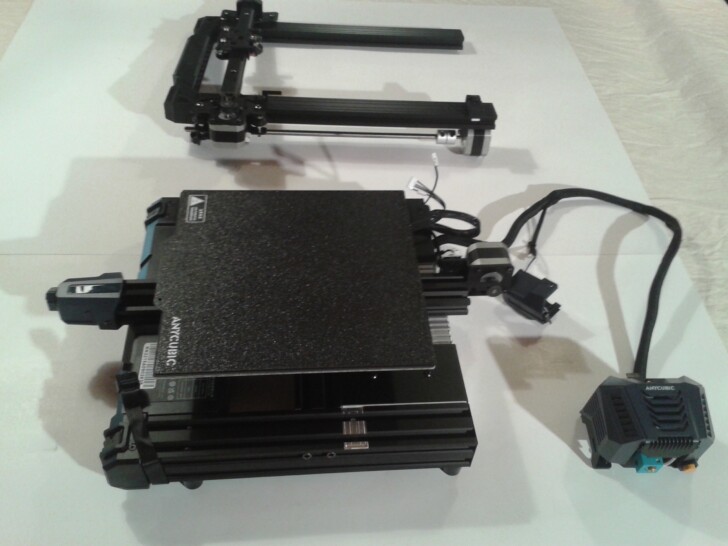

Montage Anycubic Kobra Neo

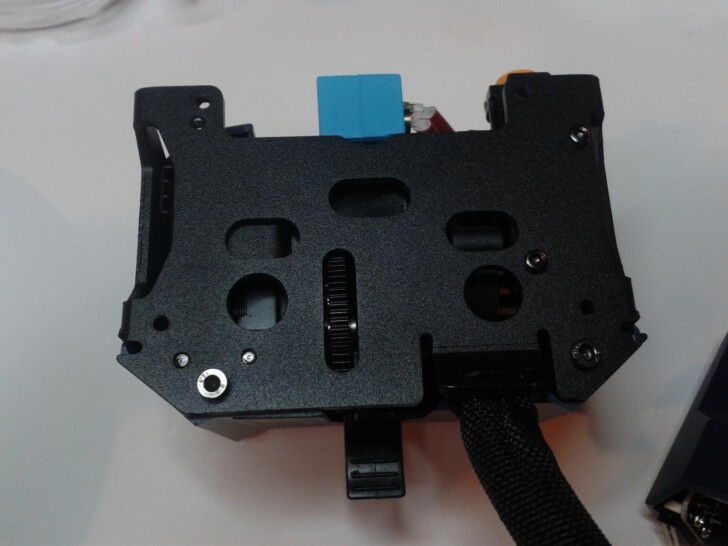

La tête d’impression étant déjà assemblée et câblée, la Kobra Neo demande moins d’assemblage que la Kobra Go et devrait permettre d’imprimer plus facilement des filaments souples comme le TPU.

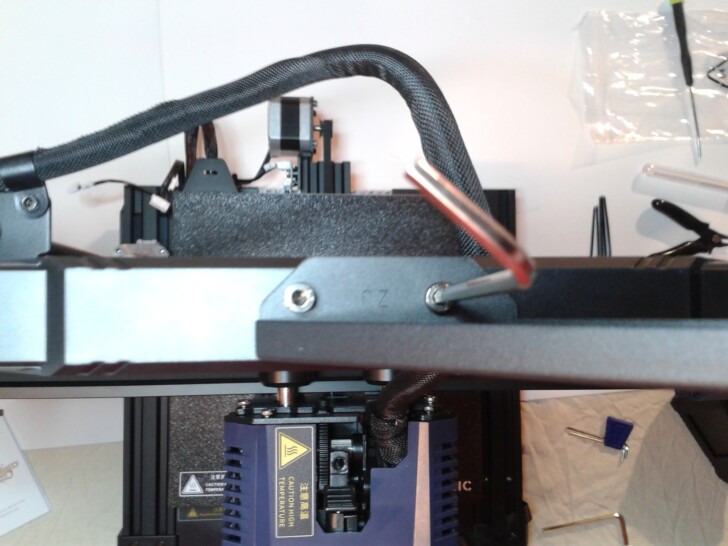

Mise en place de l’arche sur la base de l’imprimante.

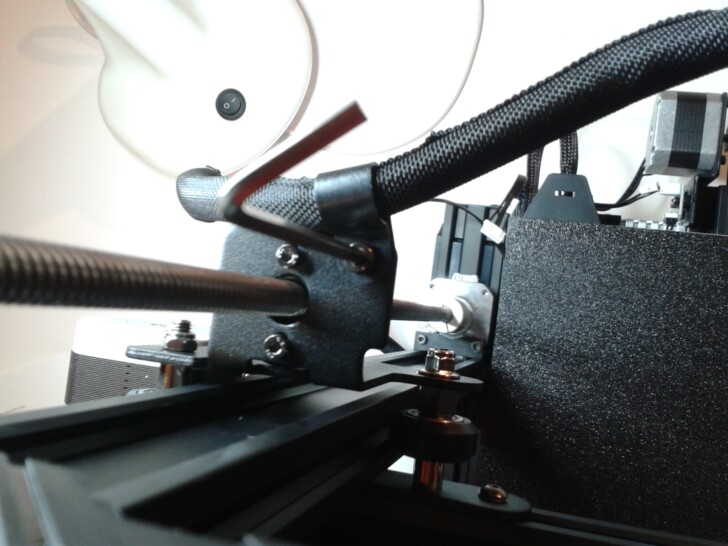

Tourner manuellement le coupleur Z pour faire descendre l’axe Z afin de passer et fixer la tête d’impression avec quatre vis. Fixer le faisceau de câbles (clips déjà en place à dévisser) et connecter le moteur X.

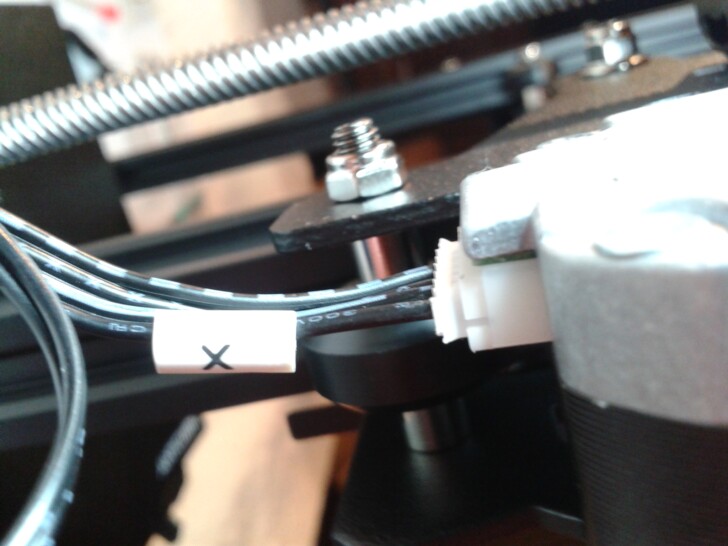

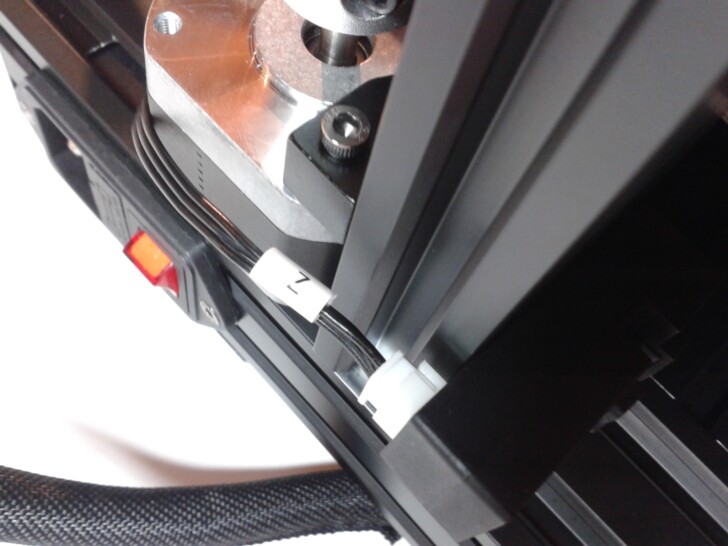

Mettre en place le capteur de fin de course X (vis déjà en place à dévisser).

Mise en place du porte bobine, fixation et connexion de l’écran.

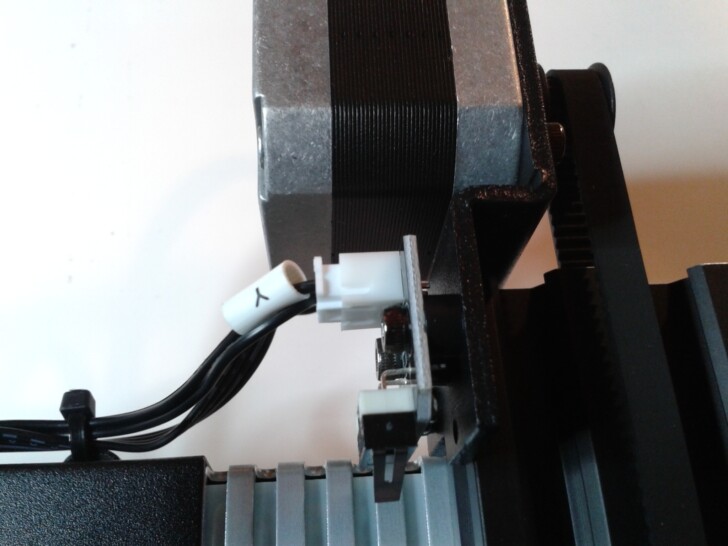

Connexion du moteur Z et des capteurs de fin de course Z et Y. Eventuellement, par précaution, tourner manuellement le coupleur de l’axe Z pour vérifier que le déclencheur est bien aligné et que la buse ne vient pas en collision sur le plateau. Vérifier aussi le serrage des vis du coupleur Z.

Mise en route de la Kobra Neo

On retrouve la même mise en fonction que la Kobra Go : même menu, même procédure, à la différence d’un extrudeur de type Direct Drive au lieu d’un extrudeur déporté de type Bowden.

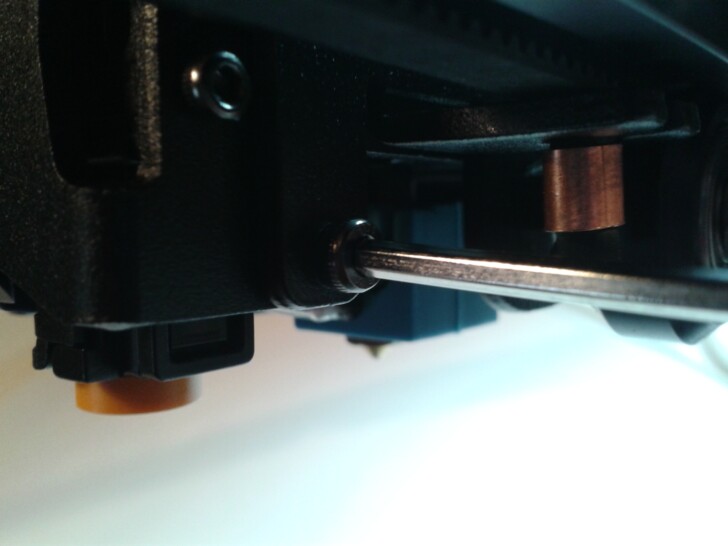

Ajustement de la tension des courroies X et Y, et ajustement des écrous excentriques de l’axe X (la tête), de l’axe Y (le support du plateau) et de l’axe Z (galets intérieurs qui se déplacent sur les profilés de l’arche).

Contrôler et adapter, selon votre pays, la position du sélecteur de tension sur le bloc d’alimentation avant de brancher le cordon d’alimentation.

Vérifier le bon fonctionnement du capteur de nivellement automatique. Machine allumée, si l’on approche une clé en métal du nez du capteur capacitif “LeviQ”, une LED témoin rouge doit s’allumer sur le haut de celui-ci.

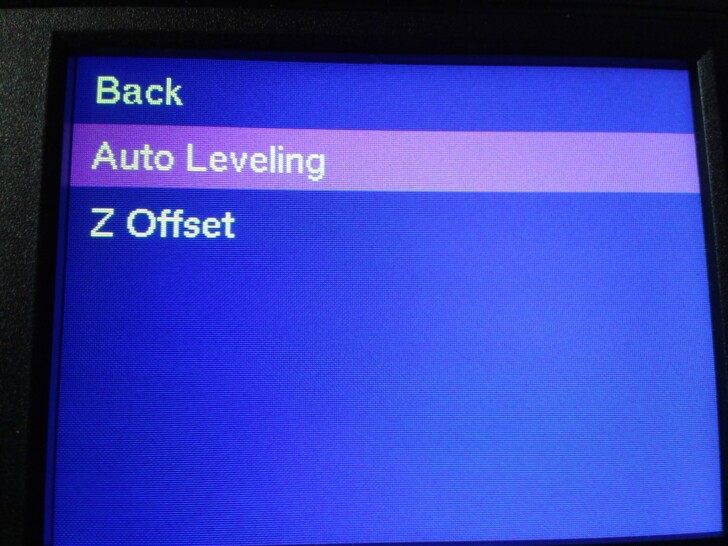

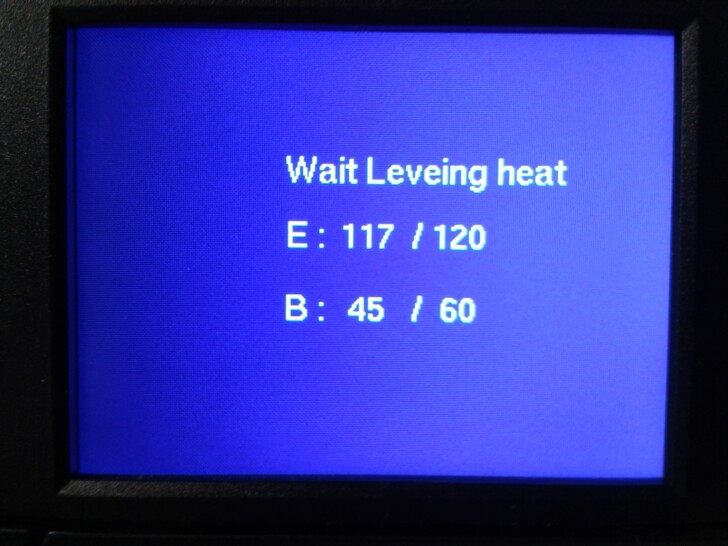

Via le menu “Leveling”, effectuer un “Auto leveling” (qui fait normalement un Home, une mise en chauffe de la tête et du plateau, ainsi que 25 points de mesure).

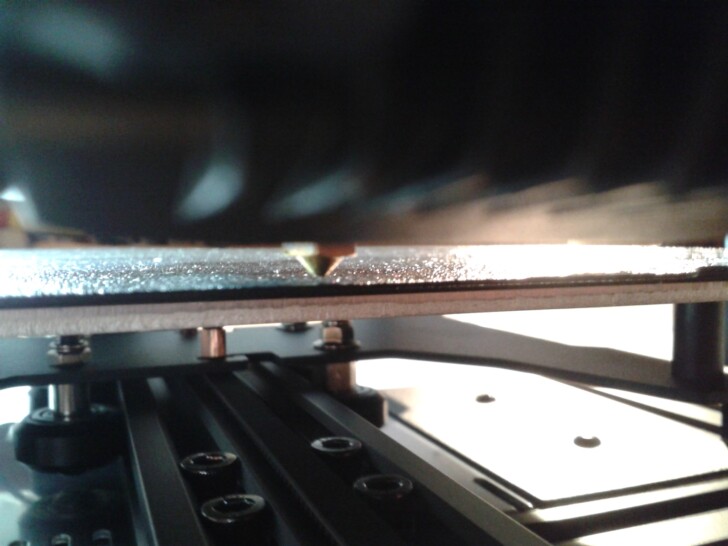

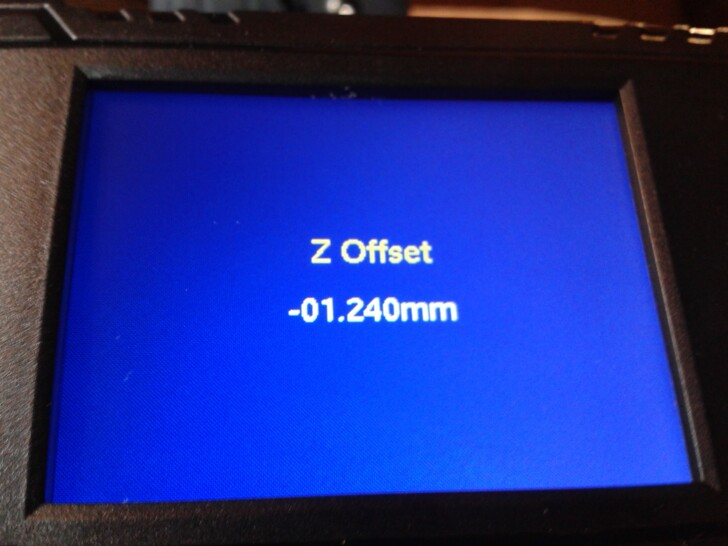

Ajuster le “Z Offset”. Préférablement toujours à chaud, déplacer la tête via des mouvement X et Y et vérifier que Z est bien à la valeur 0, par le menu, pour avoir le nez de la buse vers le centre du plateau. Puis, chercher a obtenir un frottement fort quand on déplace une feuille de papier entre la nez de la buse et le plateau en ajustant la valeur du Z Offset. Finalement, charger le filament et lancer l’impression du Hiboux disponible sur la carte micro SD founi.

Logiciel

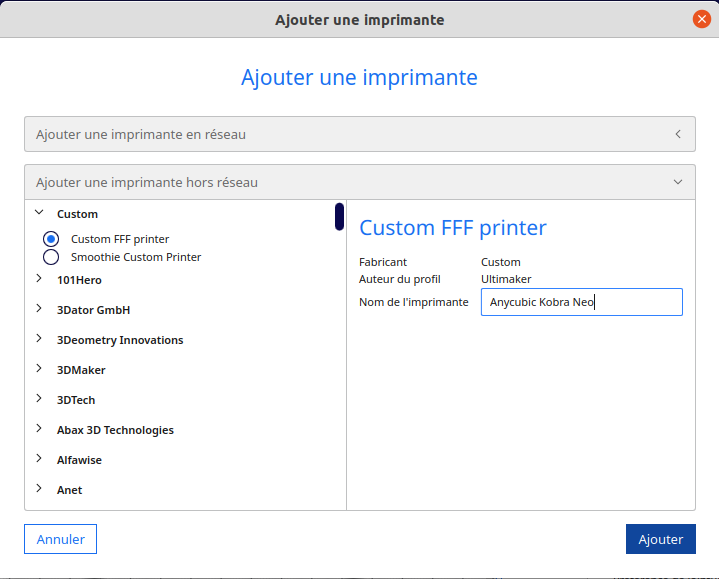

La version 5.2.0 de Ultimaker Cura n’embarque pas de profil pour la Kobra Neo mais le profil d’imprimante de la Kobra (simple) peut être utilisé sans modification à apporter, sauf éventuellement le nom du profil pour mieux l’identifier et la distance de rétraction (qui, pour un extrudeur directdrive, ne devrait normalement pas dépasser 1 mm).

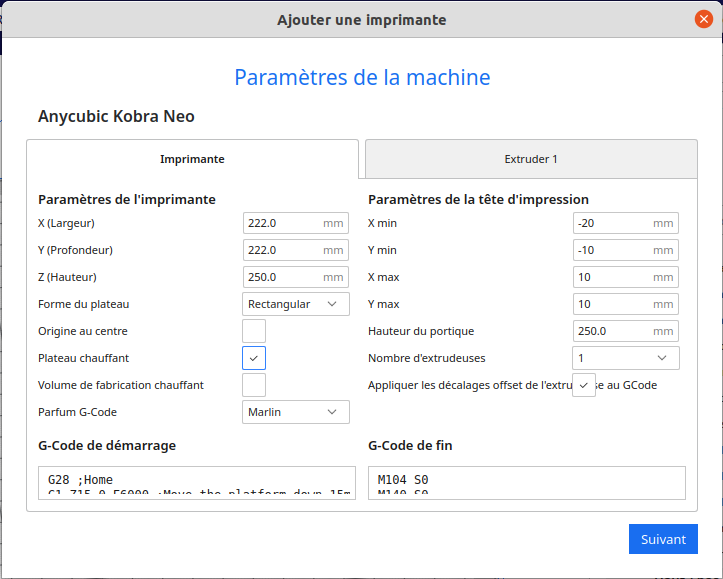

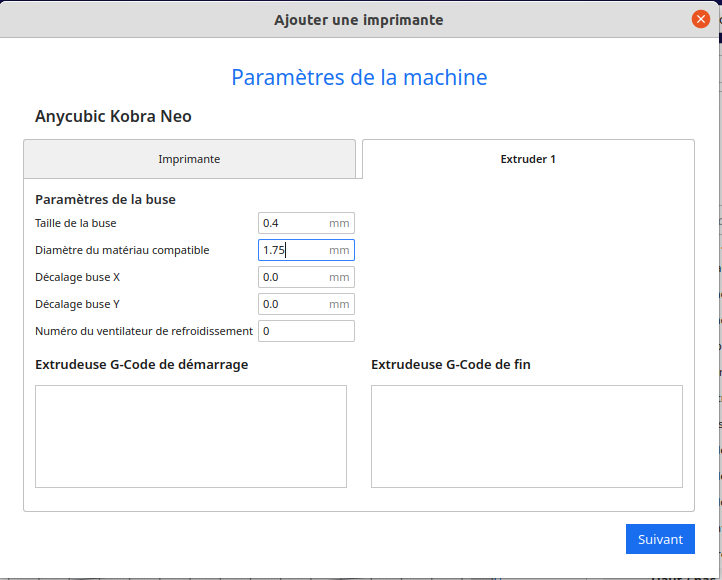

Sinon, comme détaillé dans le manuel, il faut partir d’un profil d’imprimante “Custom FFF printer” et y modifier le volume d’impression (X=222 mm, Y=222 mm, Z=250 mm), spécifier qu’il y a un plateau chauffant et définir un diamètre de filament utilisé de 1.75 mm dans l’onglet de l’extrudeur.

Puis, importer les profils d’impressions suggérés fournis (mais penser à en adapter la distance de rétraction, comme suggéré précédemment).

Impressions de test Kobra Neo

Sur la carte micro SD fournie avec l’imprimante, un seul fichier d’impression n’est disponible. Ce sera le premier print test Kobra Neo.

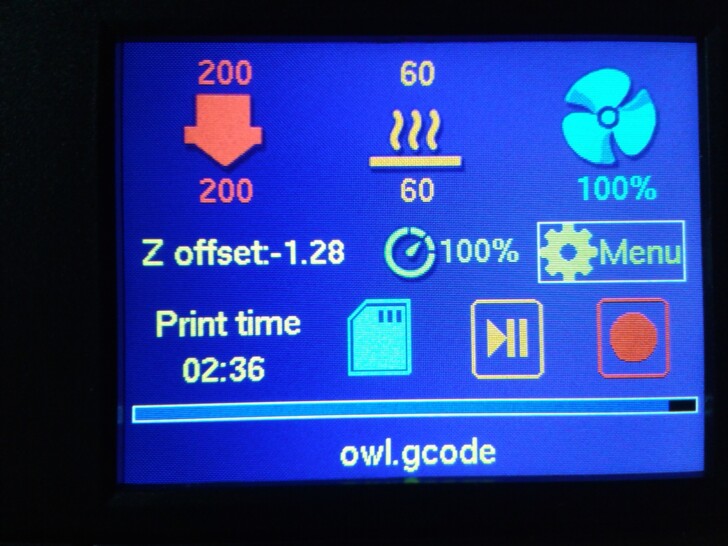

Hibou

Pour ce “owl.gcode” : filament utilisé “Anycubic PLA-Silk Metal Blue“, durée d’impression environ 2 h 44 min.

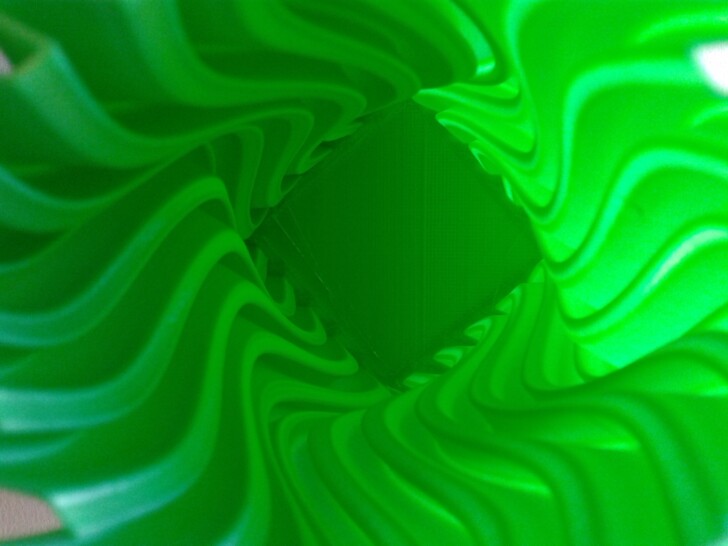

Aussi imprimé avec du “PLA Silk Vert ArianePlast“

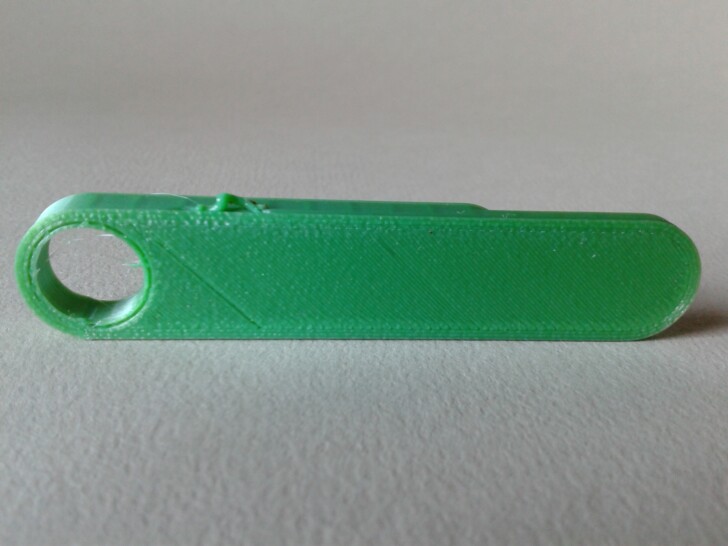

Cale LeviQ

Sur la fiche produit de la Kobra Neo sur le site anycubic.com, on peut télécharger le STL d’une cale pour aider à ajuster au mieux la hauteur du capteur inductif “LeviQ” par rapport au nez de la buse (Height gauge.gcode).

Filament utilisé “PLA Silk Vert Arianeplast“, durée d’impression environ 26 min.

D’autres impressions en PLA

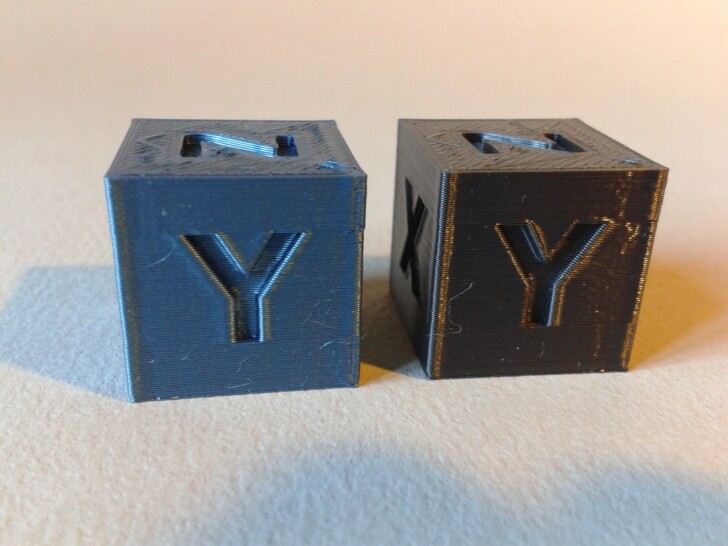

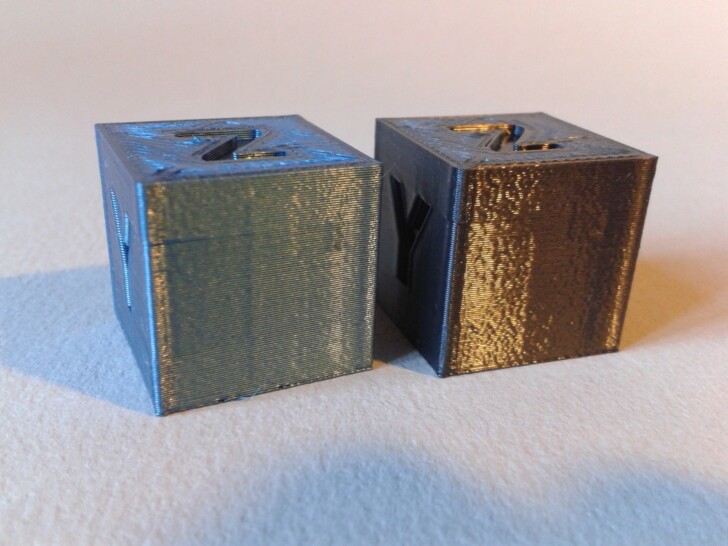

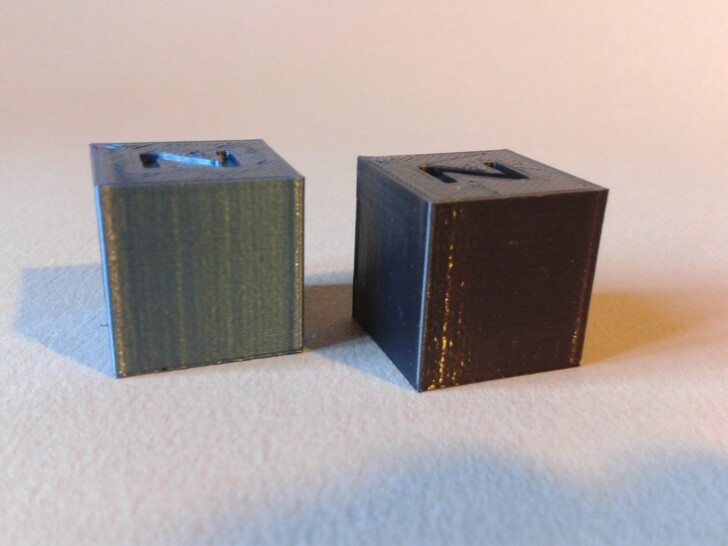

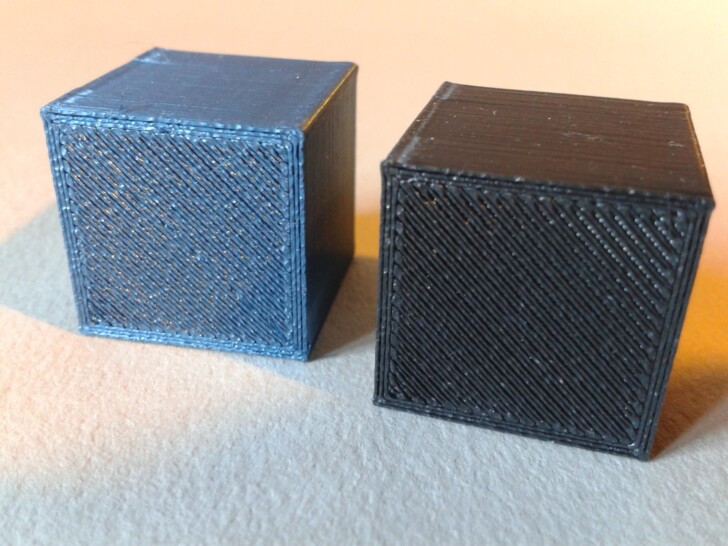

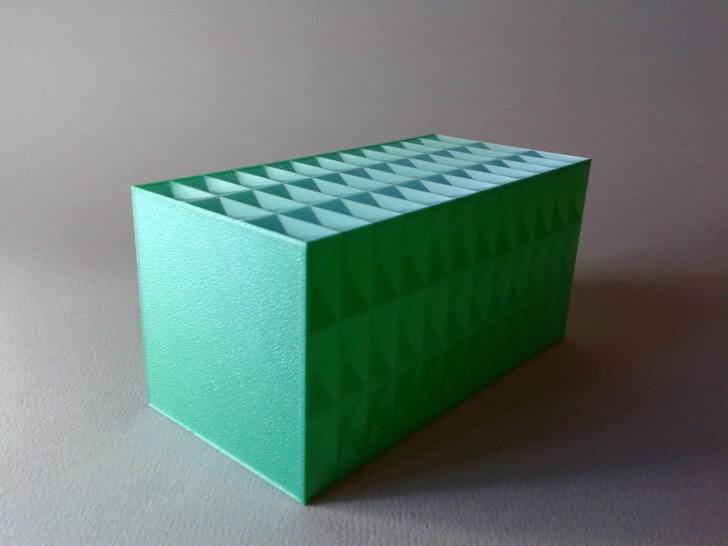

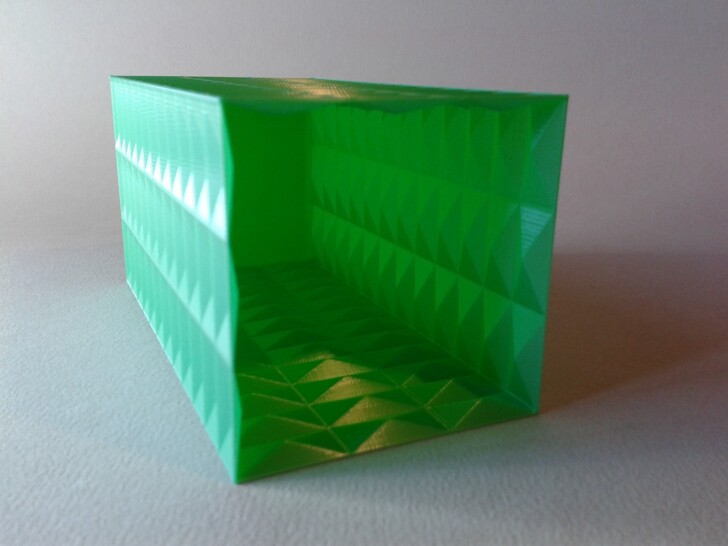

Cube de calibration

Ce cube est celui fourni par le plugin “Calibration Shapes” sous Ultimaker Cura.

Filament utilisé “Anycubic PLA-Silk Metal Blue” puis même fichier “.gcode” avec du “Sunlu PLA Silk Black“, durée d’impression environ 29 min par cube.

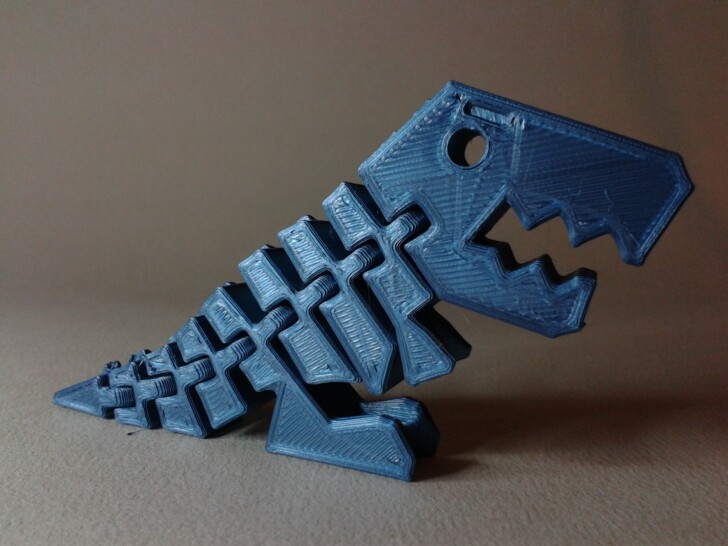

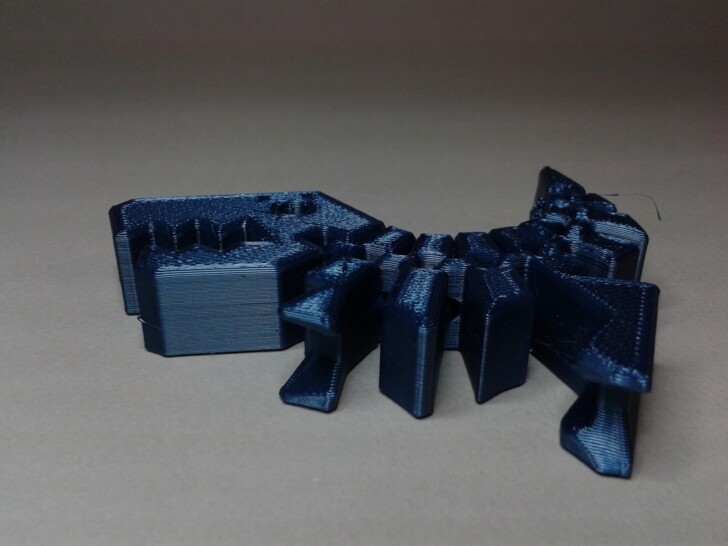

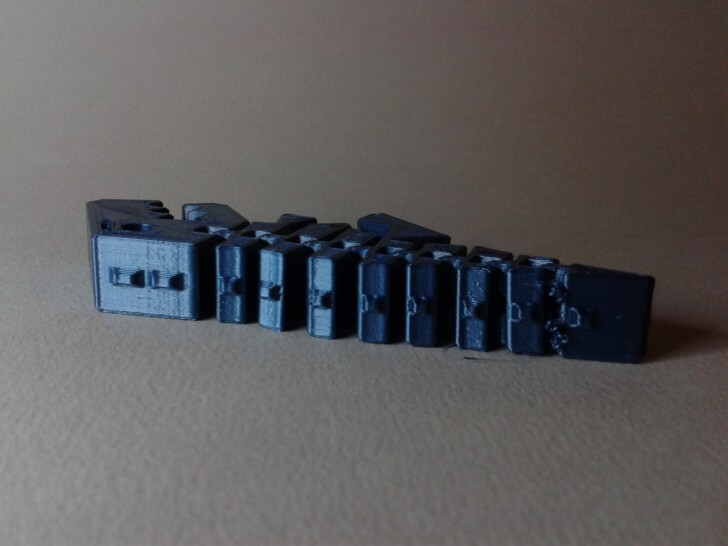

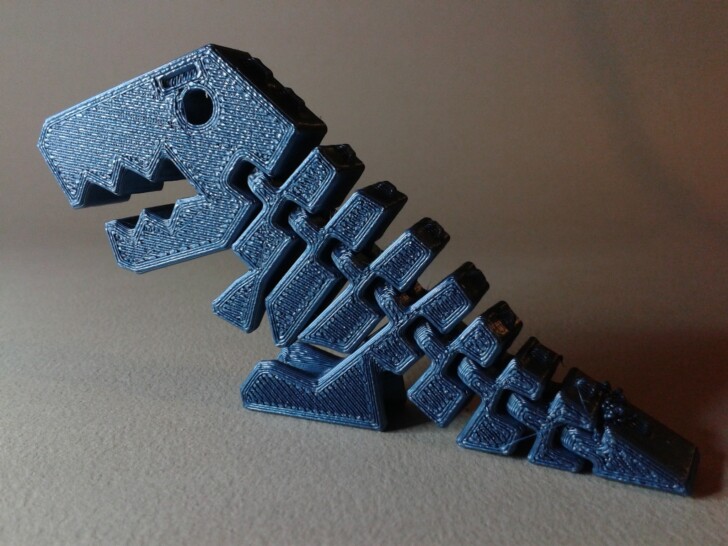

Flexi Rex

Le fameux dinosaure, ici en version “Flexi Rex with stronger links”. Filament utilisé “Anycubic PLA-Silk Metal Blue“, durée d’impression environ 2 h 06 min.

Over engineered vase

Filament utilisé “Sunlu PLA Silk Black” avec ce fichier STL, en mode vase avec “débit de paroi” à 130%, durée d’impression environ 9 h 22 min.

Articulated Cobra – porte stylo

Pour ce cobra, filament utilisé “Anycubic PLA-Silk Metal Blue“, de l’ordre de 17 heures d’impression (notez qu’ici, j’ai stoppé l’impression due à un décollement du plateau et j’ai ensuite juste imprimé la partie manquante de la tête).

Le porte crayons, même filament utilisé et, via un changement de filament “M600” en couche 10, j’ai basculé sur du “Sunlu PLA Silk Black“. Durée d’impression environ 11 h 24 min (“Feedrate” mis à 130% après environ 1 h 30 min d’impression).

Lanterne du Nouvel an chinois

Filament utilisé “Anycubic PLA-Silk Metal Blue“, durée d’impression environ 13 h 02 min.

Comme pour le serpent, j’ai ici imprimé le PLA Silk à 200°C sans avoir fait au préalable une tour de température et de rétraction pour ce filament. Or, imprimer avec une température de 195°C voire de 190°C m’aurait sûrement épargné d’avoir a sortir mes lunettes de protection et un ébavureur pour corriger un grand nombre de bavures de rétraction et cheveux d’ange.

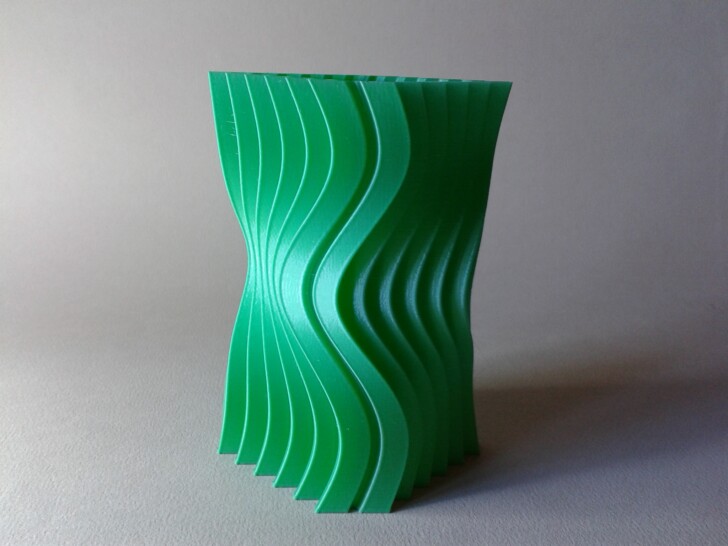

“Vase rose”

Filament utilisé “PLA Silk Vert Arianeplast” pour ce STL, durée d’impression environ 2 h 44 min. Voir plus bas pour la rose blanche.

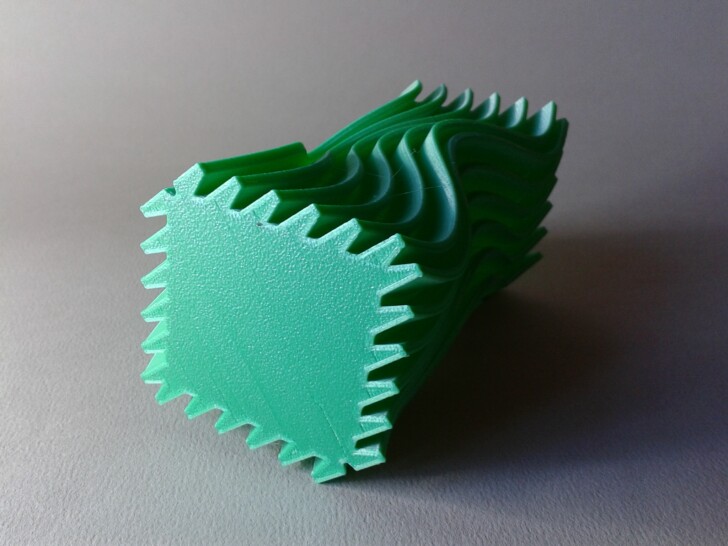

“Vase carré”

Fichier sur Thingiverse, filament utilisé “ArianPlast PLA Silk Vert“, en mode vase, “débit de paroi” 130%, durée d’impression environ 2 h 46 min.

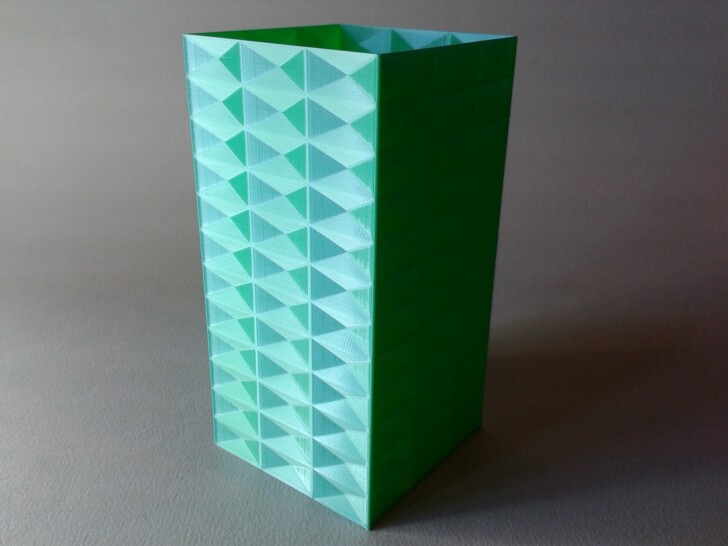

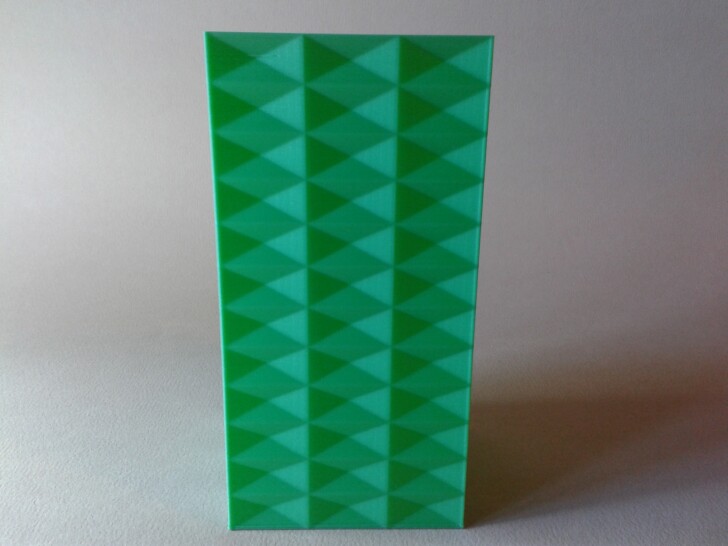

“Vase pyramide”

Toujours avec le filament ArianePlast vert, ce vase pyramide en mode vase, “débit de paroi” 130%, durée d’impression environ 1 h 30 min.

Impressions en TPU

Rose

Fichier “VaseRose_FullSize_withbottom.stl” en mode vase, “débit de paroi” 130%, filament utilisé “TPU 95A translucide ArianePlast“, durée d’impression environ 4 h 53 min.

Améliorations et upgrade

Officiellement, il ne semble exister que l’ajout d’un capteur de fin de filament en option / accessoire pour la Kobra Neo. D’autres modifications, officielles ou non, seront certainement apportées par la suite, l’imprimante est encore jeune !

Notes et conclusion

Qualité d'impression - 8.5

Fiabilité - 9

Logiciel - 8.5

Utilisation - 9.5

Rapport qualité / prix - 9

8.9

/10

- Documentation suffisamment détaillée et illustrée

- Capteur de nivellement inductif "Anycubic LeviQ"

- Plateau flexible avec un revêtement PEI texturé et une base magnétique

- Facilitée d'utilisation

- Communauté active sur Facebook et SAV constructeur réactif

- Déplacements silencieux, mais bruit de ventilation

- Code source du firmware Marlin "stock" disponible ici

- Permet des changements de filaments lors de l'impression (g-code M600)

- Une seule tige filetée et un seul moteur pour l'axe Z

- Pas de documentation ou de menu en français (seulement anglais ou chinois simplifié)

- Profil d'impression suggéré pas adapté pour un extrudeur Direct Drive

- Heatbreak ayant un bout de tube PTFE traversant

- Pas de capteur de fin de filament d'origine

- Pas de buzzer donc pas de "bips" (M300)

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix