Il y a environ un an, Bambu Lab démarchait les influenceurs pour leur faire tester le prototype de leur première imprimante 3D, la Bambu Lab X1. Quelques mois plus tard, à l’aube de l’été, la société alors à peine connu et fondée par des anciens ingénieurs de chez DJI battait des records sur Kickstarter. A l’automne dernier, les X1 des premiers backers commençaient déjà à être livrés et dans la foulée une nouvelle imprimante 3D était teasée. Il s’agit de la Bambu Lab P1P que je vais vous présenter dans ce test.

Le test de la P1P en vidéo

Dans cette vidéo, je vous montre le package de la P1P avec sa sortie de carton, un tour des accessoires livrés avec l’imprimante, le montage des quelques éléments et la mise en route avant de lancer le premier print à une vitesse folle !

Fiche technique de la BambuLab P1P

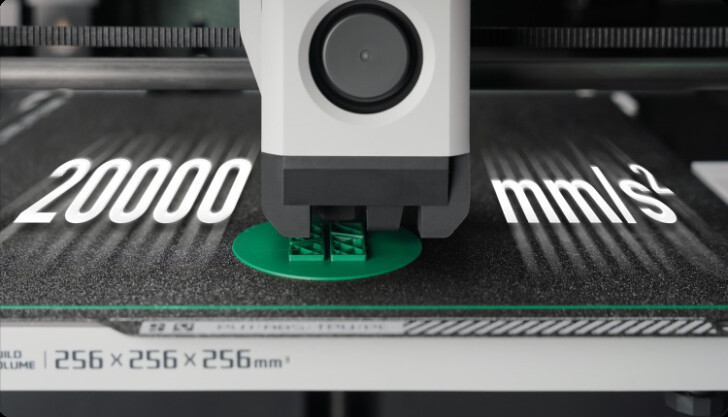

Dans les grandes lignes, la P1P c’est pas moins de 500 mm/s en vitesse d’impression maximale (donc encore plus rapide que la V400), avec des accélérations pouvant atteindre 20 000 mm/s² (soit 2G) grâce à une cinématique en CoreXY et un extrudeur en Direct Drive. Elle est livrée entièrement montée (au delta près du support de bobine et de l’écran) et peut imprimer en moins de 15 minutes une fois sortie du carton.

L’imprimante est personnalisable et compatible avec l’AMS (Automatic Material System) qui peut lui permettre d’imprimer avec jusqu’à 16 filaments différents !

D’un point de vue logiciel, les imprimantes 3D de chez Bambu (pour les intimes) sont propulsées par un firmware entièrement propriétaire et fermé.

| Technologie | FDM |

| Volume maximal d’impression | 256 x 256 x 256 mm |

| Hauteur de couche | Donnée non détaillée mais certainement de 50 à 400 microns |

| Type d’extrudeur | Direct Drive |

| Température maximale de la buse | 280°C |

| Vitesse maximale d’impression | 500 mm/s |

| Nivellement du plateau | Automatique |

| Filaments compatibles | PLA, ABS, PETG, TPU… |

| Connectivité | Wi-Fi et carte micro SD |

| Dimensions | 38.6 x 389 x 45.8 cm |

| Poids | 9.65 kg |

Pour plus de détails, nous vous invitons comme d’habitude à consulter notre comparateur mais aussi à visiter la page produit officielle. En effet, elle est toute aussi sexy que la machine… Bambu Lab assure clairement côté marketing, la preuve également avec la vidéo de dévoilement de la bécane ci-dessous.

La vidéo de présentation officielle Bambu Lab P1P

Différences entre les Bambu Lab X1, X1-Carbon et P1P

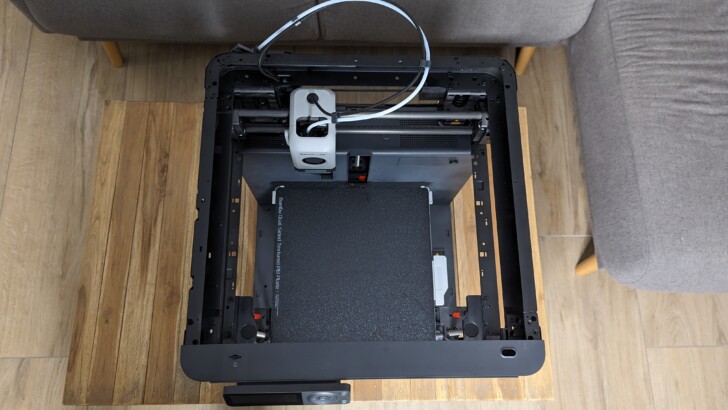

Contrairement aux X1, la P1P n’a pas de caisson fermé. On peut cependant lui imprimer des carénages personnalisables. C’est d’ailleurs devenu une sorte de compétition pour imprimer le plus bel emballage !

Sa plus grosse lacune concerne le radar Lidar qui permet aux X1 et X1C d’analyser le débit de filament et de détecter les problèmes d’impression (comme le décollement de la pièce) grâce à l’intelligence artificielle. La seconde grosse différence, c’est le grand écran LCD tactile en couleur des X1 qui laisse place à un petit écran monochrome et des boutons physiques pour naviguer sur le logiciel de la P1P.

De base, elle n’a pas non plus de caméra, d’éclairage LED ou de ventilateur auxiliaire mais toutes ces options peuvent être achetées indépendamment dans la rubrique accessoires de la boutique officielle, tout comme l’AMS.

Pour toutes les autres différences, il existe un tableau comparatif chez Bambu Lab.

Déballage (unboxing)

Je n’ai pas de photo de l’emballage puisque j’ai effectué le déballage en live dans la vidéo en introduction de cet article. Pour ceux qui voudraient tout de même plus de détails à ce sujet, Bambu Lab a publié une vidéo unboxing sur sa chaîne YouTube :

En résumé, le conditionnement est très bien pensé. L’imprimante est parfaitement protégée et très simple à sortir du carton.

Packaging

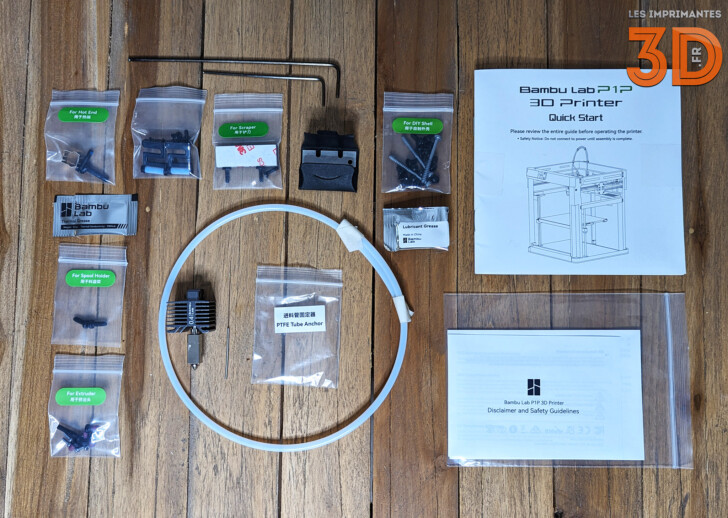

Dans la boite d’accessoires et pièces de rechange de la P1P, on retrouve :

- la visserie et 2 clés Allen

- un tube PTFE

- une hotend 0.4 mm de rechange

- de la graisse pour lubrifier

- une lame de cutter et son scotch de fixation

- deux nettoyeurs de buse de rechange

- une aiguille de débouchage

Ainsi que le support de bobine, le support de PTFE, l’écran et une bobine de 1 kilo de PLA qui étaient déjà installés au moment du shooting.

Sous le capot ?

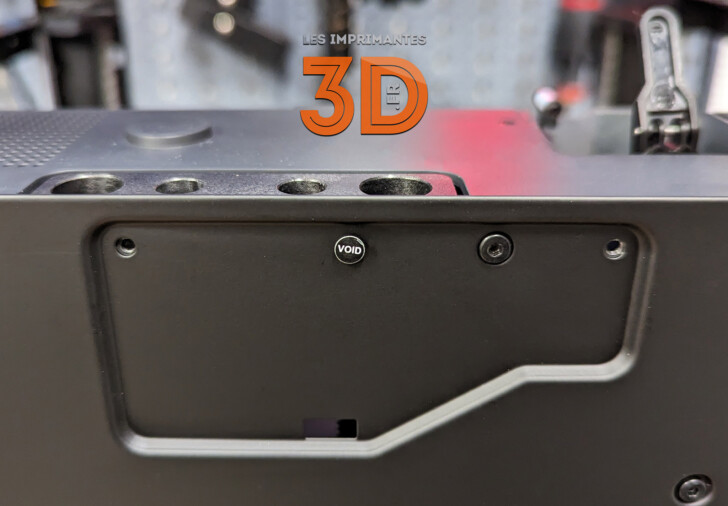

Contrairement à mes habitudes, je n’ai pas encore désossé la P1P. La machine n’étant pas Open Source, en dehors d’éventuelles réparations, il n’y a que peu d’intérêt. De plus, un autocollant d’annulation de la garantie protège la dernière vis qui maintient le capot. Pour ma curiosité, je m’y attarderai tout de même plus tard, n’hésitez pas à suivre l’actualité du forum Bambu Lab si cela vous intéresse aussi.

Montage de la P1P

Comme pour le déballage, vous pouvez retrouver le montage dans la vidéo en début d’article. Pour une version plus condensée mais tout aussi efficace, Bambu Lab détaille également toutes les étapes dans sa vidéo de déballage ci-dessus.

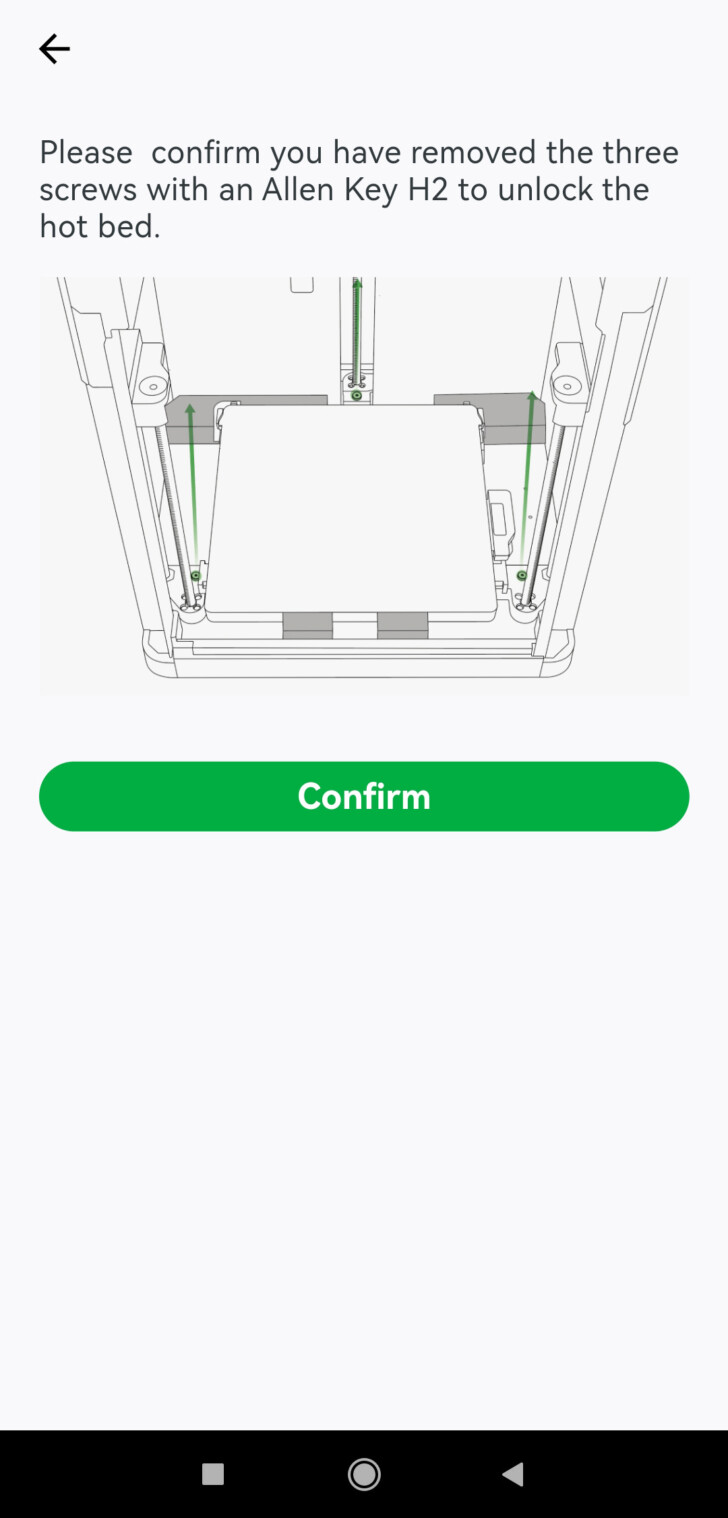

Il n’y a que quatre choses à faire : fixer le support de bobine ainsi que le support de tube PTFE, libérer le plateau maintenu par trois vis pour le transport et fixer l’écran en façade.

Tout est aussi expliqué dans la très courte (mais bien faite) notice papier (en anglais) fournie dans le carton.

Il ne faut vraiment pas plus de quelques minutes, même pour les débutants.

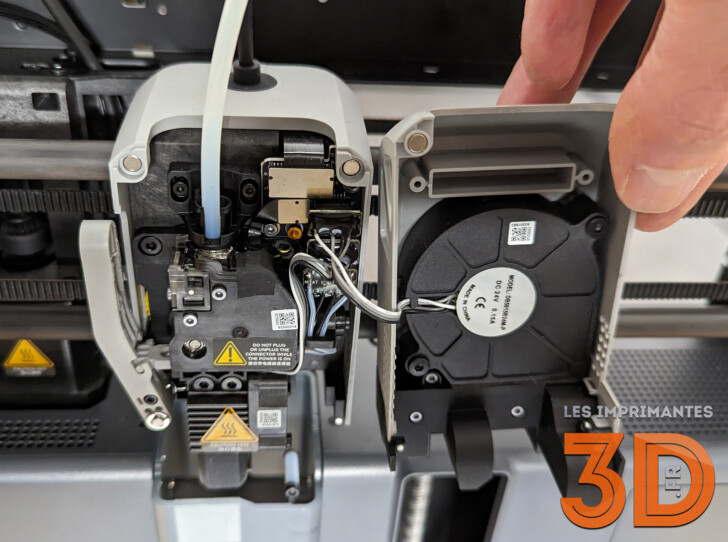

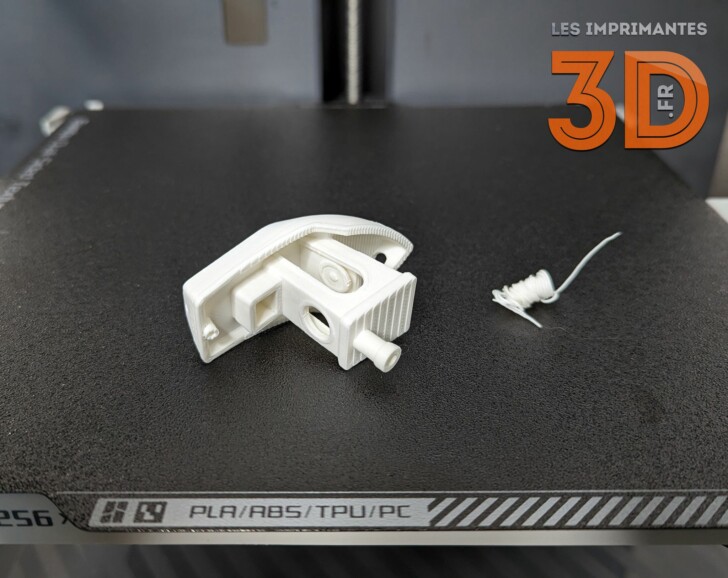

Zoom sur l’extrudeur Direct Drive

L’extrudeur Direct Drive à double entrainement qui navigue sur deux tiges en carbone est, tout comme le firmware, propriétaire. Il est compact et entièrement caréné. Le carénage est d’ailleurs aimanté, ce qui facilite la maintenance de la machine. Lorsque l’on ouvre ce dernier, on tombe sur une hotend tout-en-un de type Print core chez Ultimaker.

L’avantage d’une telle tête d’impression, c’est que l’on peut changer de buse très facilement sans avoir à assembler la buse et le heatbreak dans le corps de chauffe où tout mauvais serrage résultera sur une fuite de filament. Contrairement à ce que l’on pourrait penser, puisque tout ne forme qu’un bloc, le surcoût n’est pas exagéré. En effet, la hotend avec buse inox est vendue 8,99€ et celle en acier trempé 13,99€ seulement.

Mise en route et réglages

Encore une fois, j’aborde toutes ces étapes dans la vidéo qui accompagne ce test, tout comme le fait Bambu Lab dans sa vidéo d’unboxing. C’est précisément à la mise en route que la notice papier prend fin, après avoir expliqué comment télécharger l’application Bambu Handy sur smartphone ou tablette (Android et iOS), soit à la main soit via un QR Code.

Bambu Handy

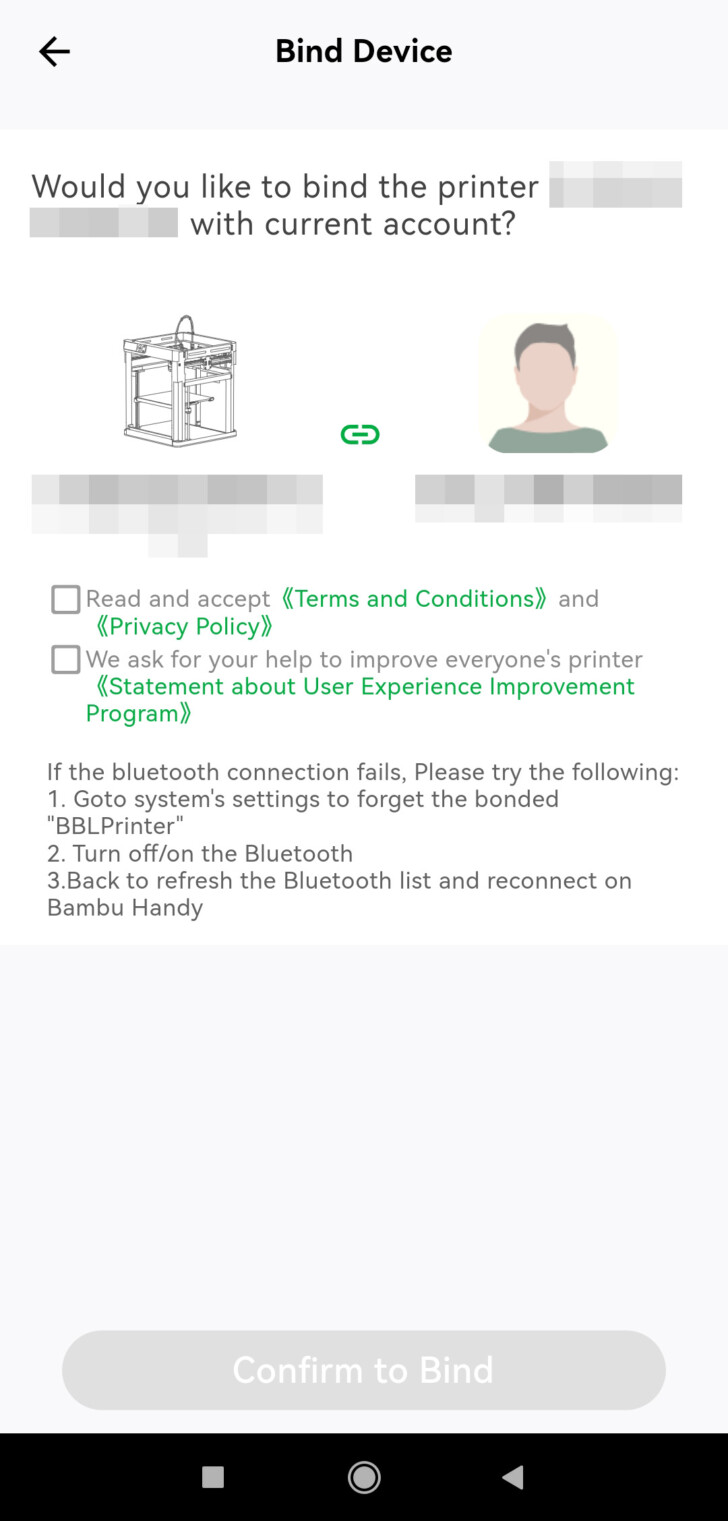

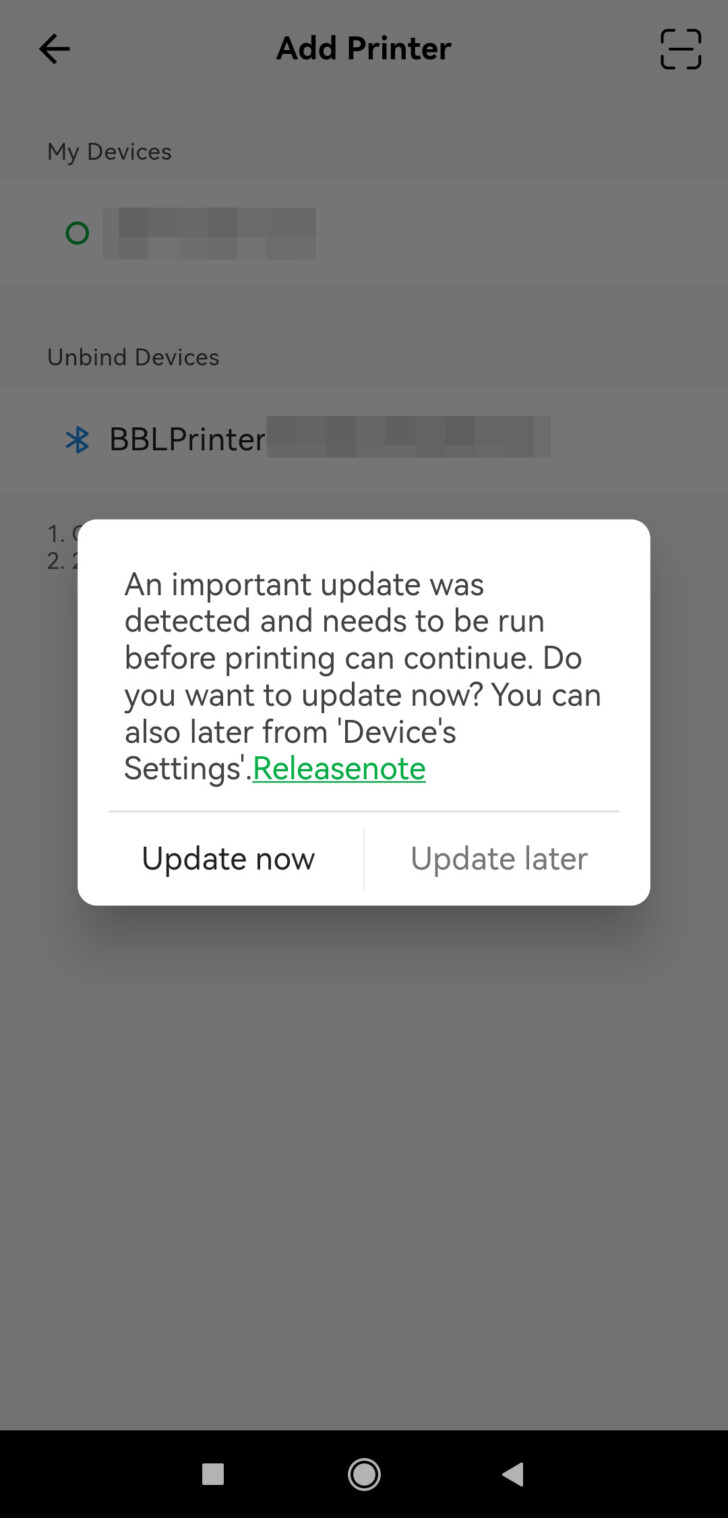

C’est cette application mobile et le petit écran qui nous prennent par la main. Ce dernier nous conseille d’avoir bien lu le manuel et de vérifier que les vis de sécurisation du lit ont bien été retirées. Après ça, on est invité à choisir une zone géographique avant de passer sur l’application. Sur celle-ci, il faut créer (si ce n’est déjà fait) un compte Bambu Lab Cloud afin de s’y connecter et d’y lier la machine détectée en Bluetooth.

A l’étape suivante, l’application demande à quel réseau Wi-Fi on souhaite connecter l’imprimante. Il faut impérativement configurer le même réseau Wi-Fi que le périphérique sur lequel l’application est installée. Dans mon cas de figure, le téléphone était connecté sur un réseau 5 GHz alors que la machine n’est compatible que WiFi 2.4 GHz. Il a donc fallu que je change de réseau sans-fil (uniquement le temps de la configuration).

Ensuite, tout comme l’écran, l’application indique qu’il est impératif de retirer les vis qui sécurisent le plateau chauffant durant le transport et propose une mise à jour OTA s’il y en a une.

Finalement, on repasse sur l’écran où on est invité à démarrer les routines de calibration automatique (mise à niveau du plateau, tests de vibrations, etc).

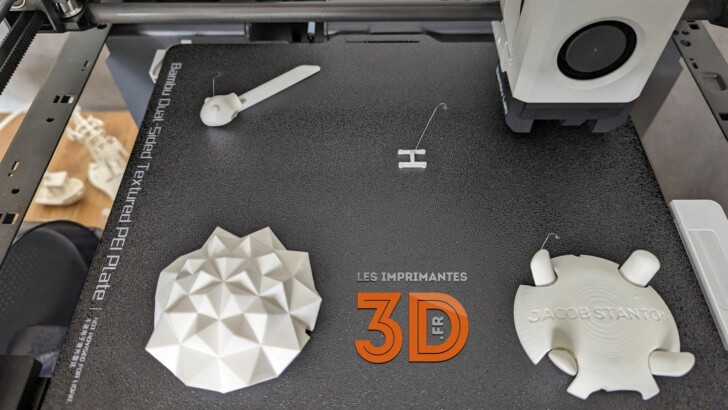

Premières impressions avec le PLA Bambu Lab

Après quelques minutes pendant lesquelles l’imprimante s’agite et bouge dans tous les sens, on peut lancer la première impression 3D à partir de l’écran. Il s’agit comme d’habitude des différents modèles tranchés par le fabricant et présents sur la carte SD offerte de 32 Go. On peut retrouver tous les fichiers STL sur le wiki Bambu Lab (qui est très étoffé, je vous recommande de le parcourir). Ils sont nombreux, je n’en ai donc imprimé qu’une petite sélection.

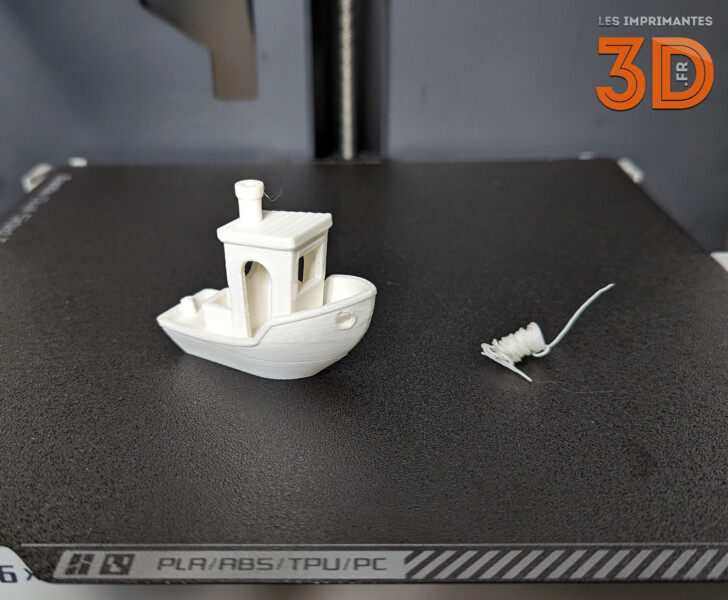

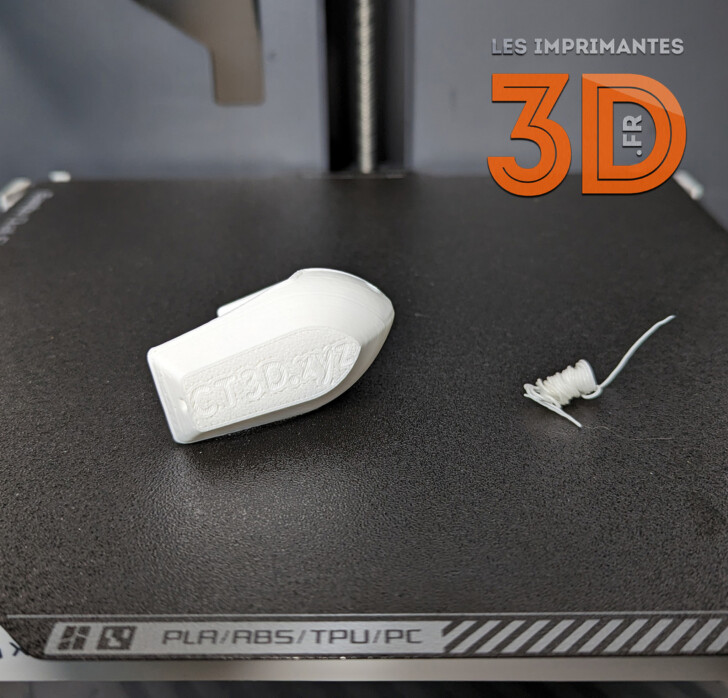

Le premier objet est, sans surprise, un Benchy réalisé en seulement 17 minutes !

Si le bateau présente quelques défauts (qui peuvent en partie être attribués au PLA Mat sous un fort éclairage LED), le résultat est plus qu’honorable compte tenu de la vitesse d’impression. Les pontages sont bons et il n’y a aucun cheveux d’ange (stringing) qui traine.

Le petite queue de cochon en PLA n’est pas la trace d’un échec mais tout simplement de la purge automatique de l’extrudeur qui est évacuée à l’arrière de la machine par une petite trappe qui fait office de poubelle :

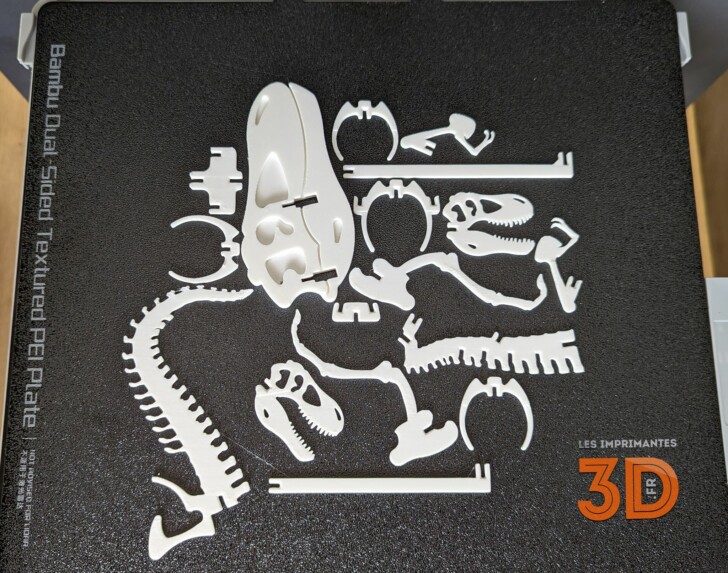

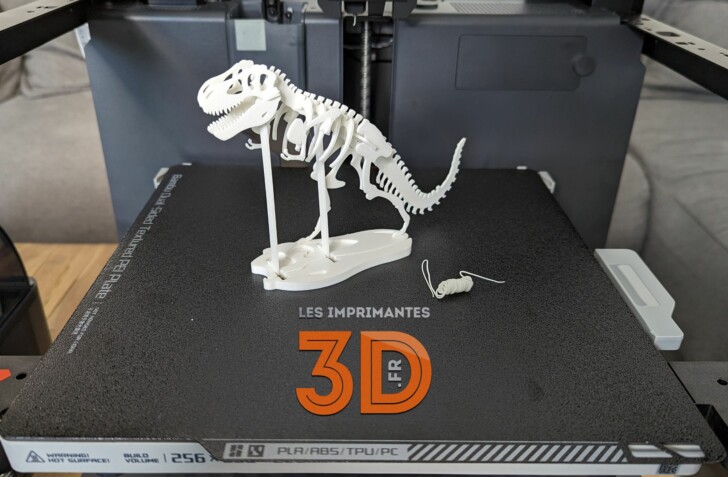

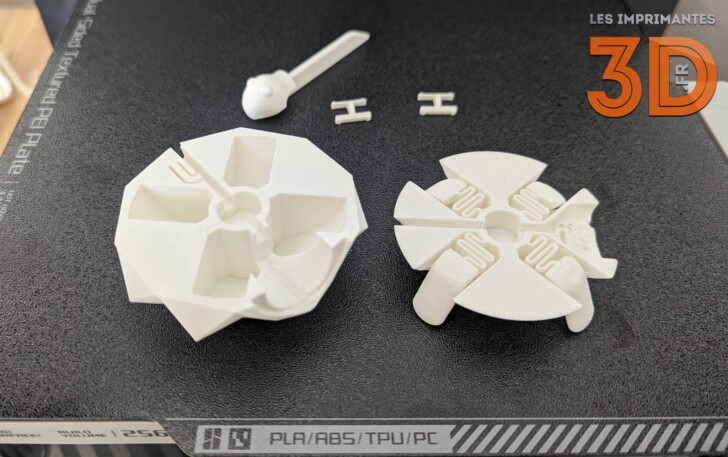

Le second objet est un puzzle dinosaure (3Dino Puzzle) qui a beaucoup plu à mes enfants :

Malgré les nombreux petits objets sur le lit sans aucun artifice d’accroche, aucun ne s’est décollé durant la petite heure d’impression. La tolérance est parfaite et toutes les pièces bien lisses s’emboitent parfaitement.

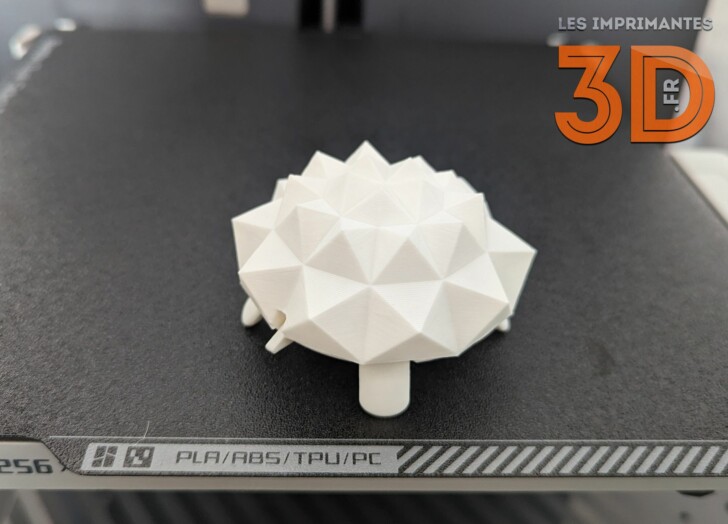

Le troisième objet est une tortue articulée (tête, queue et pattes) fabriquée en un peu moins de 2 heures :

Pour cette impression, les cinq pièces ont été imprimées les unes après les autres. Le trancheur a donc été réglé en mode “par objet” et non “par couch”e pour la séquence d’impression. Ici aussi, la qualité est irréprochable et l’animal s’assemble sans souci.

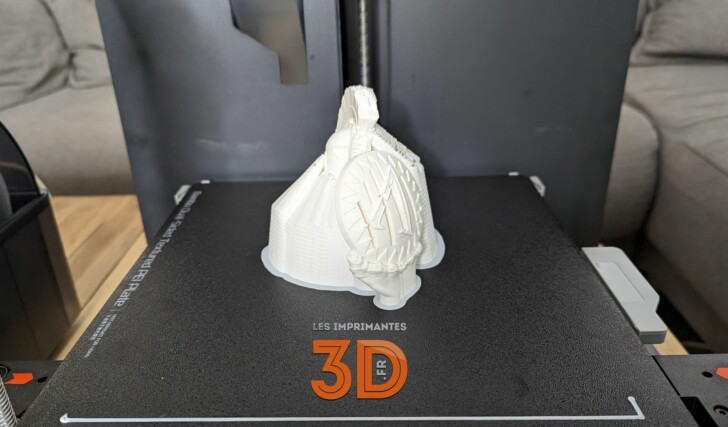

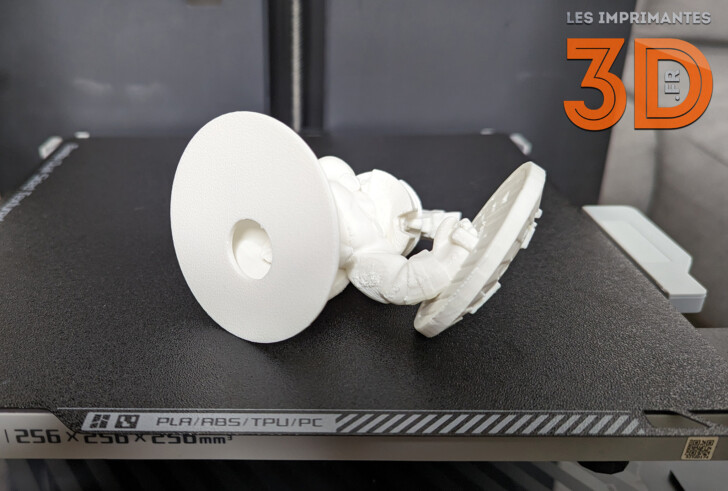

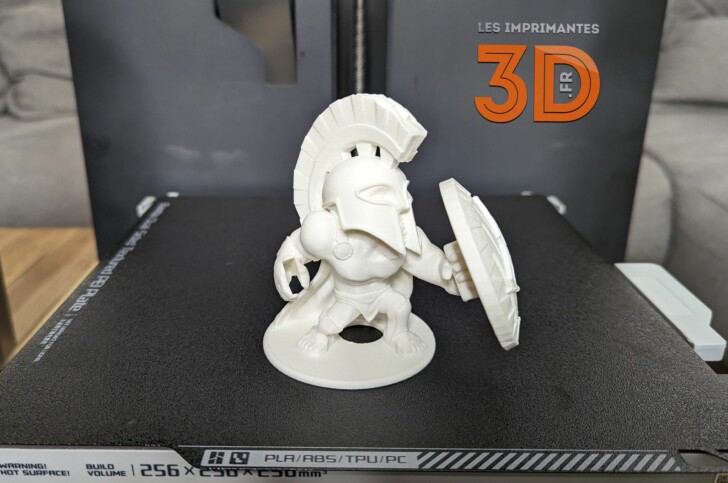

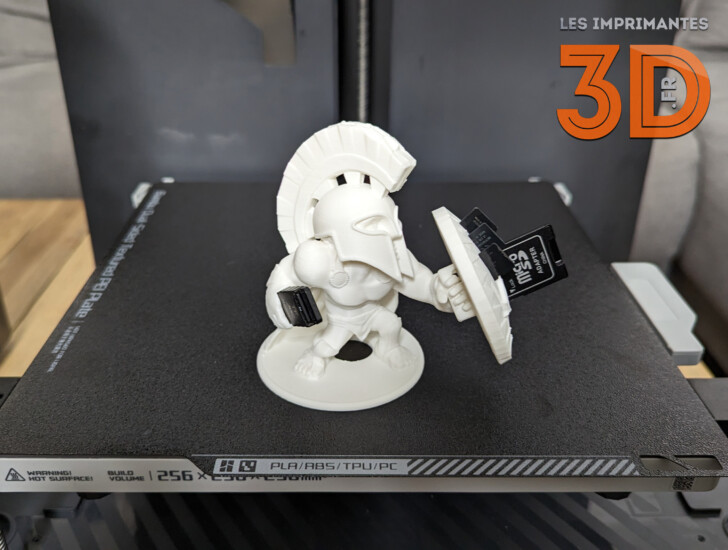

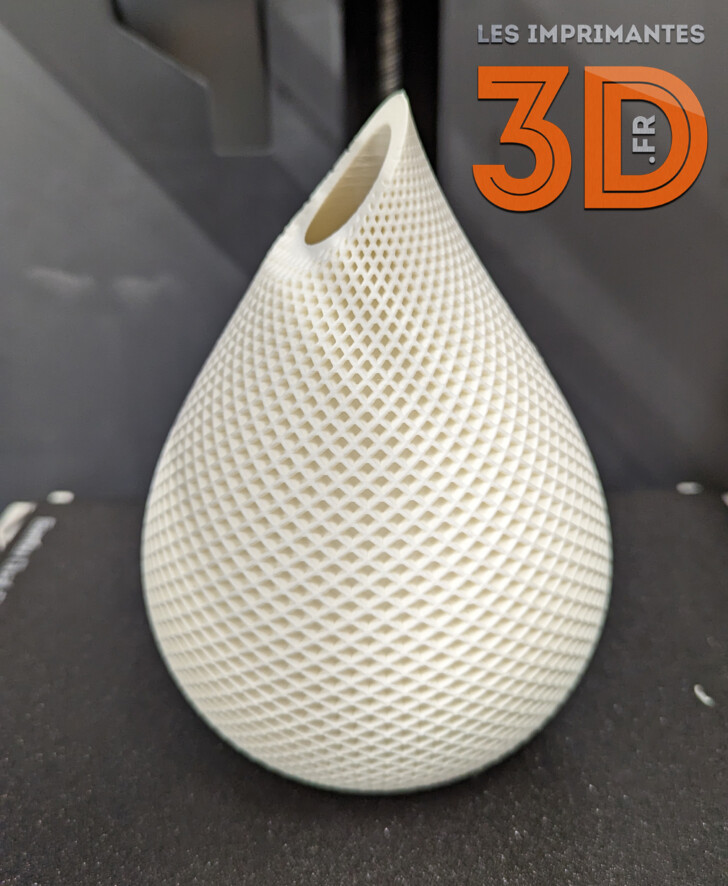

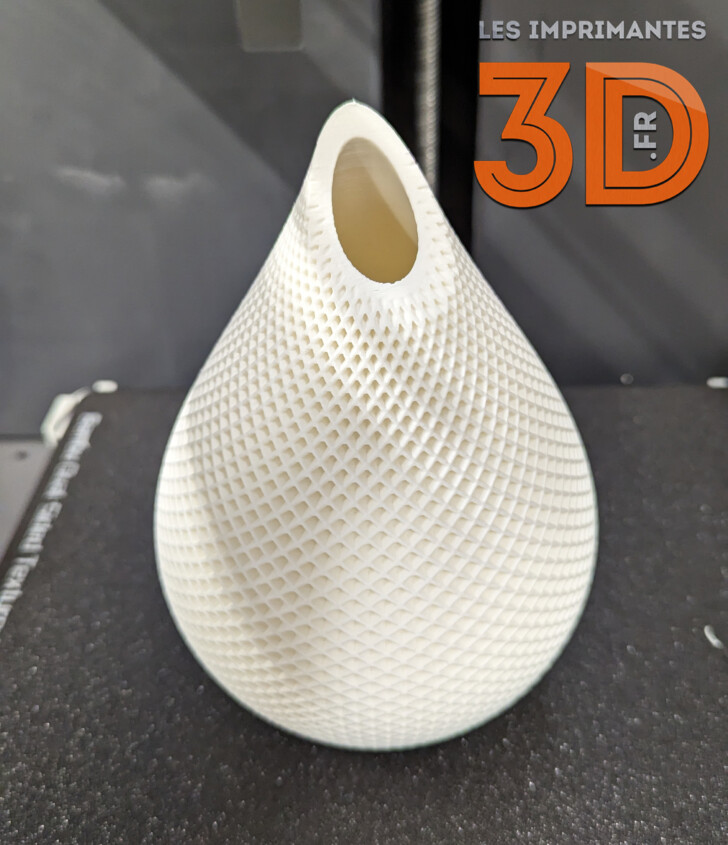

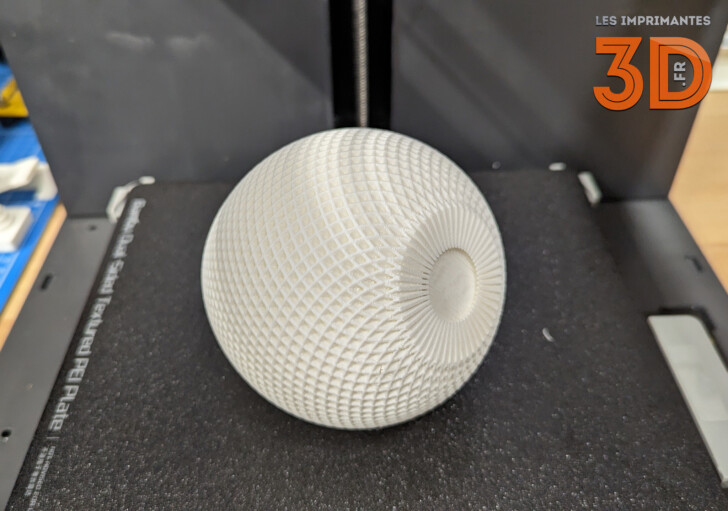

L’avant dernier objet que j’ai choisi en guise de test est un véritable coup de coeur. C’est un Spartan, support de cartes SD et de clé USB, magnifiquement bien réalisé en environ 3h30 :

Outre la qualité du modèle avec les différentes tailles d’emplacements pour les cartes SD et microSD en guise de flèches dans le bouclier, le rendu est bluffant pour du dépôt de fil fondu, notamment au niveau des doigts et de la barbe. Et pourtant, il y avait énormément de supports faciles à retirer, très bien gérés par le trancheur Bambu Studio (dont je vous parle juste après).

Le dernier print de la carte SD est un très beau vase, pas imprimé en mode vase, et qui a donc mis près de 12 heures à sortir.

Au delà de la durée du job, la qualité est ici aussi très bonne.

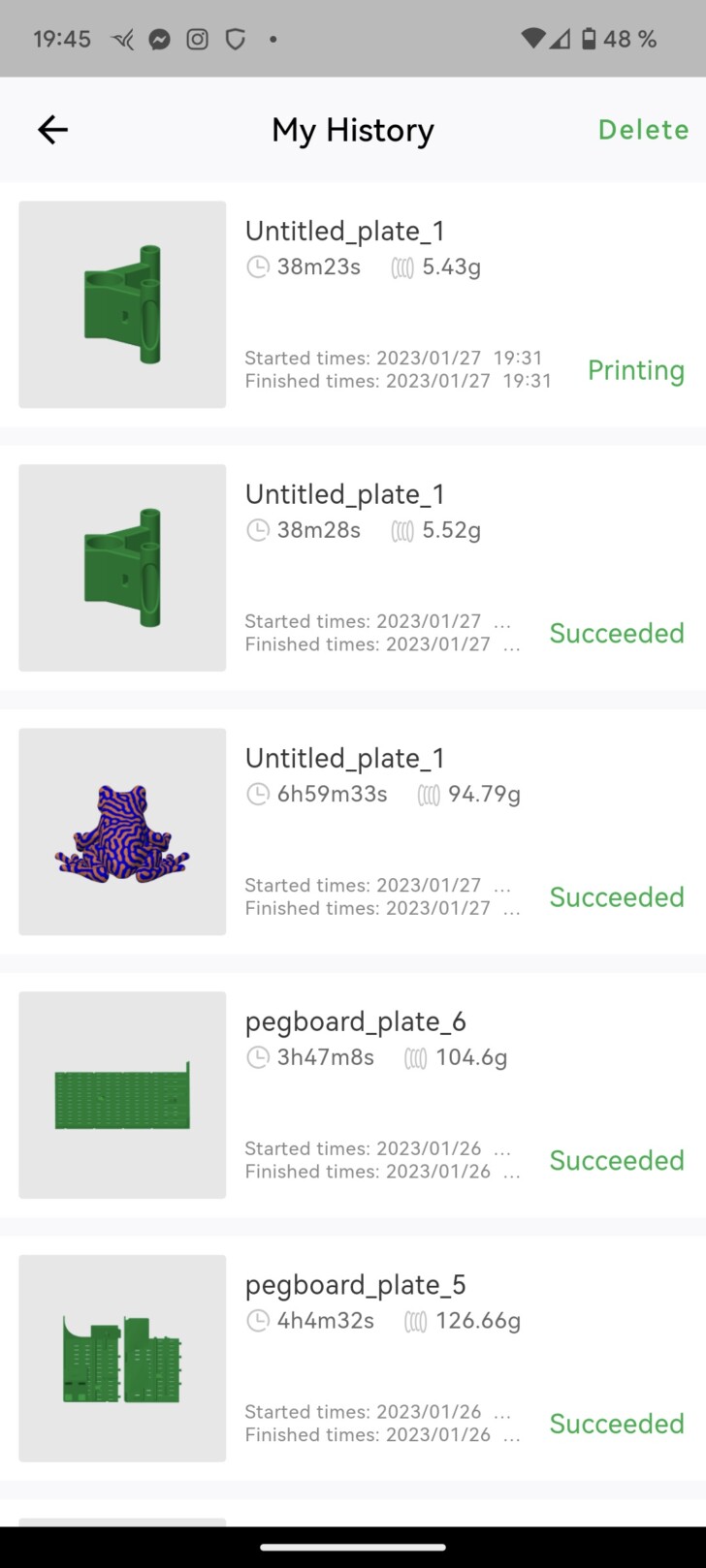

En parlant de durée, je n’ai donné que des estimations, faute de statistiques de fin de print. Que ce soit sur l’application, sur le trancheur BL Studio ou tout simplement à l’écran, nous n’avons aucune information quand une impression est terminée, si ce n’est une notification de la fin de la tâche. Je me suis donc basé sur les courbes de ma prise connectée pour définir approximativement les heures de fin d’impression.

Sans forcément demander autant de détails qu’avec le Speeder Pad (et plus généralement Klipper) de la V400, j’espère vraiment qu’une mise à jour du firmware viendra combler ce manque d’information. D’autant plus que c’est une donnée qui est affichée sur la X1 en fin d’impression !

Consommation électrique

Avec la hausse des prix de l’énergie de ces derniers mois, une imprimante 3D peu énergivore est la bienvenue. C’est le cas de la P1P qui consomme un peu plus de 100W en moyenne avec un lit à 65°C. A noter au passage que le lit comme la buse montent très vite en température. Le corps de chauffe en céramique de 40W n’y est pas pour rien.

Logiciel Bambu Lab Studio et dernière impression en PLA mat

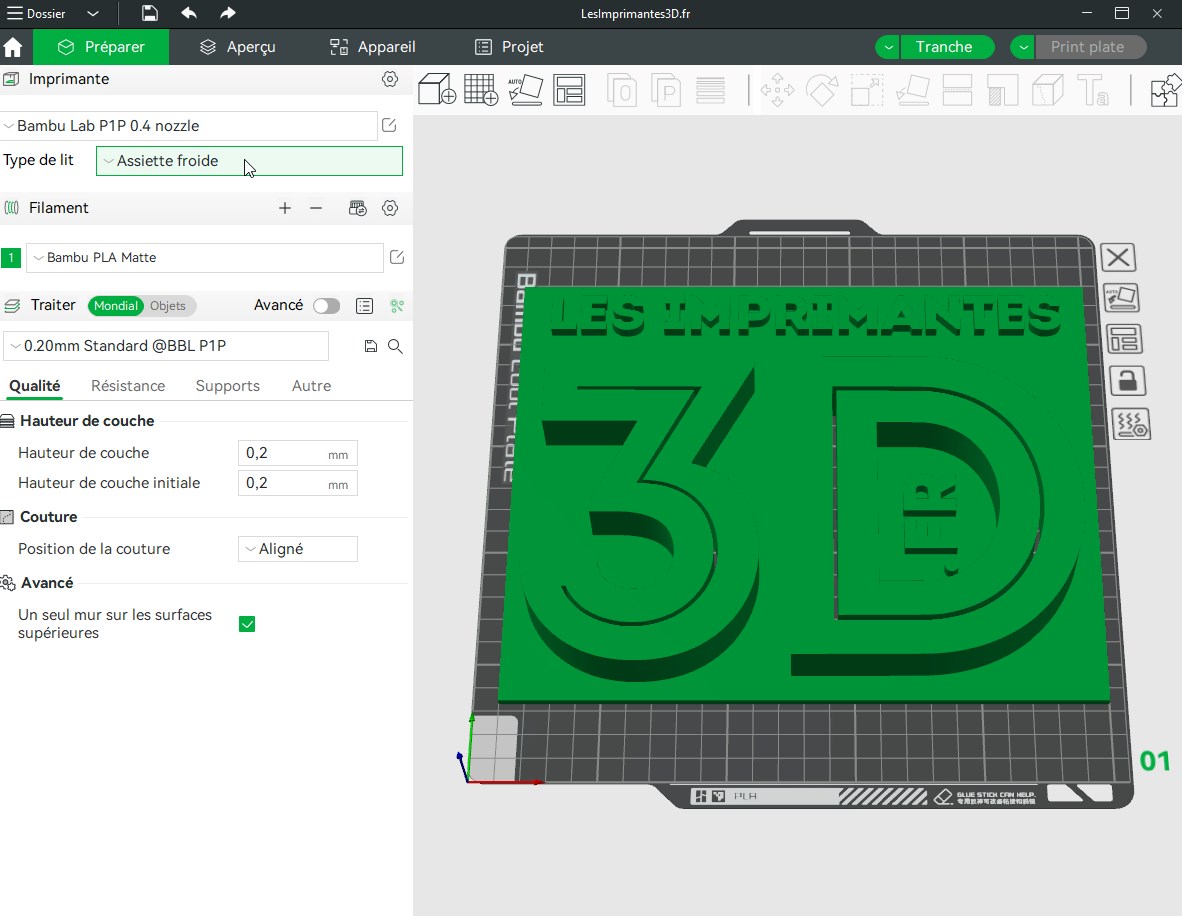

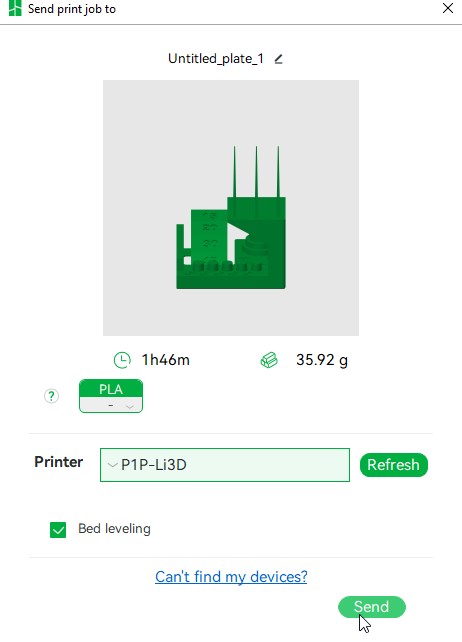

Pour continuer mes tests avec le PLA mat fourni en quantité généreuse avec l’imprimante, j’ai installé le trancheur préconisé par Bambu Lab, à savoir son logiciel baptisé Bambu Studio. Il s’agit d’un fork (une déclinaison) de Prusa Slicer qui est lui-même issu de Slic3r, apportant des fonctionnalités propres aux imprimantes 3D Bambu Lab comme le contrôle à distance. A ce sujet, il n’y a strictement rien à paramétrer, pas même l’adresse IP de l’imprimante. Tout comme l’application mobile Bambu Handy, le slicer voit automatiquement les imprimantes 3D (du constructeur) sur le même réseau Wifi.

Le logiciel est officiellement compatible Windows et Mac mais on peut aussi le compiler pour Linux puisqu’il est open source. Vous remarquerez sur la capture d’écran ci-dessus qu’il est possible de le passer en français. Je l’ai fait uniquement afin de vous démontrer pourquoi j’utilise toujours les softs de ce genre en anglais : les traductions approximatives me rebutent, je n’ai pas envie d’imprimer sur une “assiette froide” !

Pour mon premier tranchage, j’ai chargé le fameux KSR Torture Test avec les paramètres par défaut (sans support). J’ai été alerté de l’importance des surplombs pour lesquels il serait préférable de mettre des supports avant que la durée estimée du print ne soit affichée :

Il y a une option pour désactiver la palpation du plateau avant impression si on veut gagner un peu de temps, en particulier quand la machine n’a pas bougé.

Ensuite, j’ai directement envoyé le fichier à l’imprimante 3D connectée. Et bien, j’aurais clairement été plus vite en exportant le gCode sur la carte micro SD ! En effet, le transfert passe par les serveurs cloud de Bambu, ce qui peut poser problème en terme de confidentialité (objet payant, réglage secret, etc) mais qui prend surtout un temps fou !

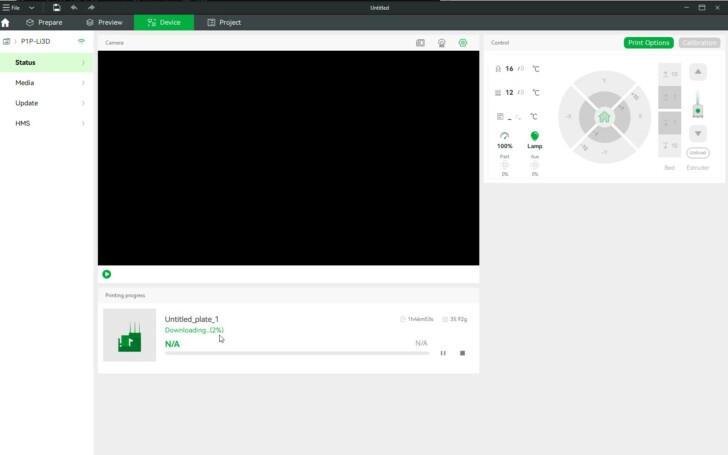

Je n’ai même pas surveillé le démarrage de l’impression 3D. La routine nettoie parfaitement la buse, fait un bed leveling si demandé, une ligne de purge et débute enfin l’impression. C’est très efficace.

Par sécurité, on peut contrôler l’impression à distance via le trancheur :

On peut aussi le faire via l’application :

Aucune des deux interfaces n’est plus complète que les statistiques de fin d’impression. J’aurais par exemple aimé savoir à quelle vitesse se déplace la tête, la vitesse d’impression en cours, quel est le débit du filament, etc. De plus, les contrôles ne sont pas les mêmes sur le trancheur, l’application et l’écran. Par exemple, on peut régler la vitesse au pourcentage près sur Bambu Studio tandis que l’écran en façade limite à quelques “modes” (Ludicrous, Sport, Standard et Silent) :

Si le clin d’oeil à Tesla avec le mode Ludicrous est rigolo, cela ne fera que modifier la vitesse par dizaines de pourcents. Par exemple, le mode Standard correspond à 100% tandis que le mode Silencieux réduit la vitesse à 50% (je n’ai pas encore testé les modes Sport et Ludicrous).

Je vais m’arrêter là au sujet de ces deux applications, cela fera probablement l’objet d’un article dédié. En attendant, n’hésitez pas à consulter cette discussion sur le forum dans laquelle on y parle de Bambu Studio et de ses alternatives comme Bambu Studio SoftFever (une version débridée de Bambu Studio). On peut aussi utiliser d’autres trancheurs comme Cura, Simplify 3D V5, Prusa Slicer, Super Slicer… mais sans bénéficier de la communication réseau et de la gestion multi-filaments AMS.

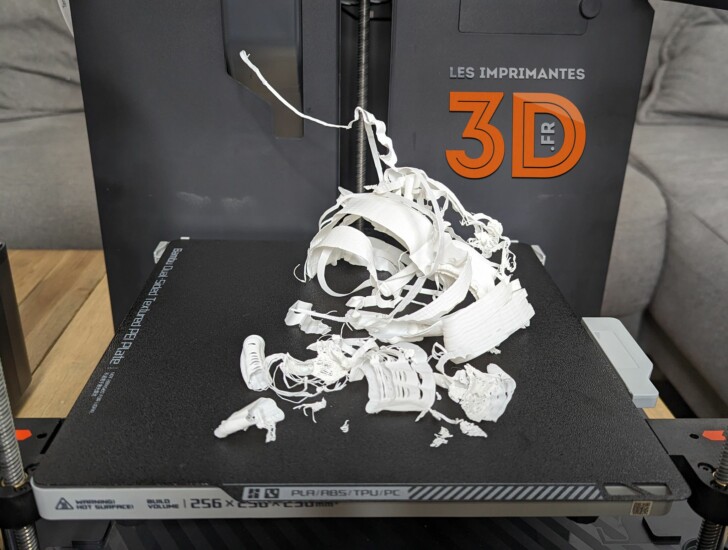

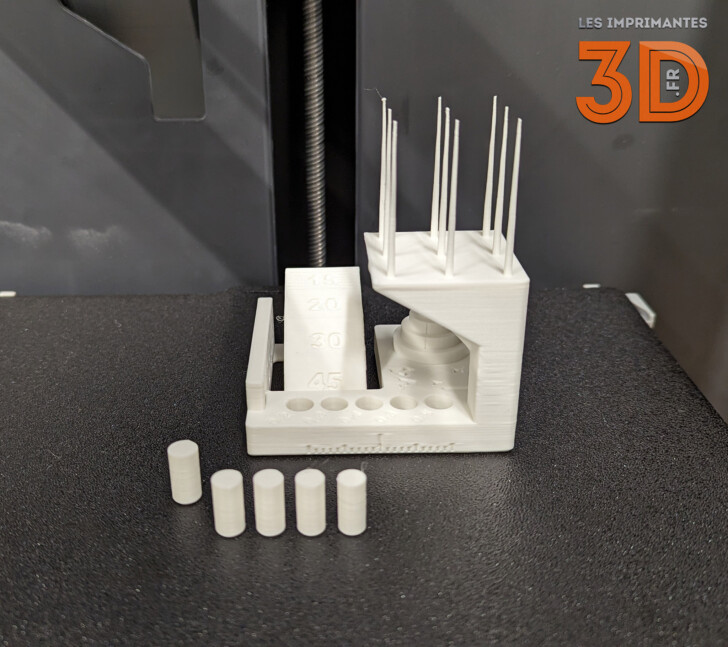

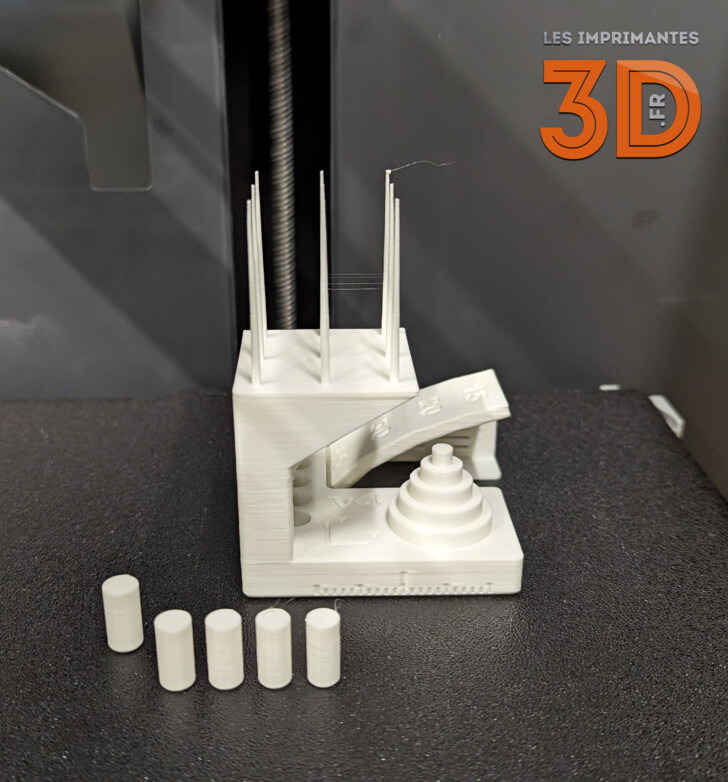

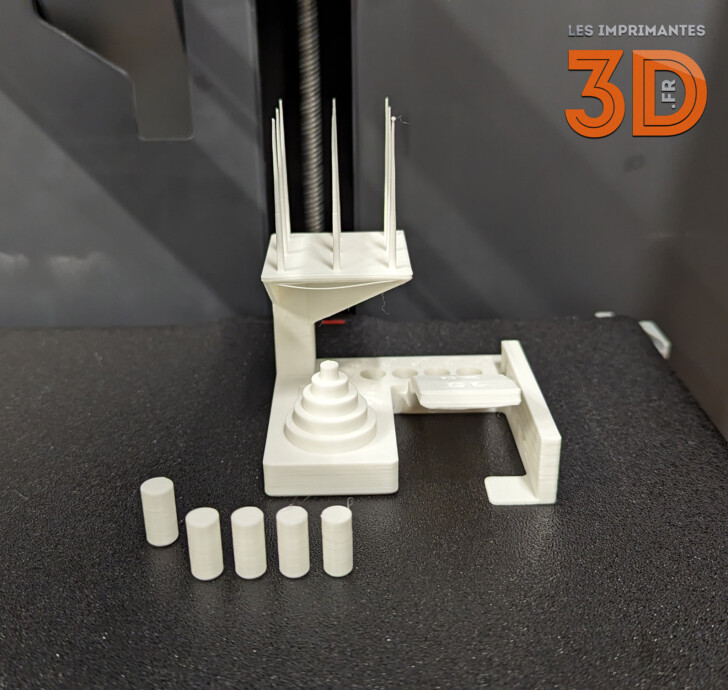

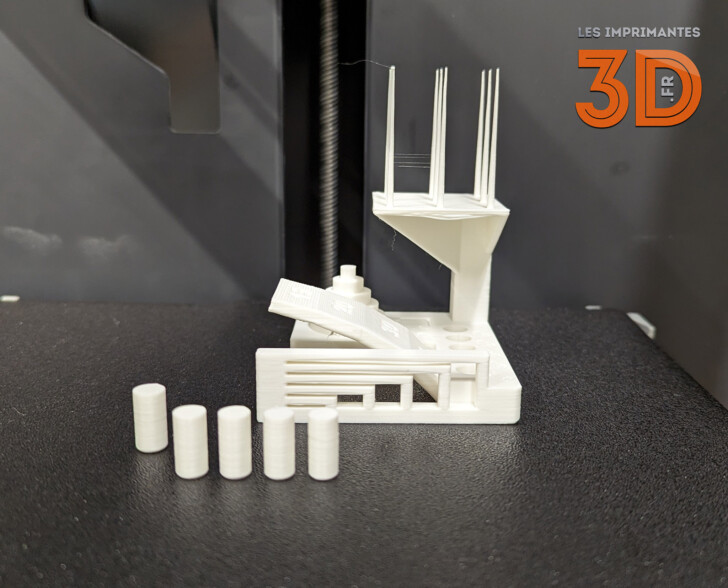

Venons-en du coup au résultat du KKS Tortur Test :

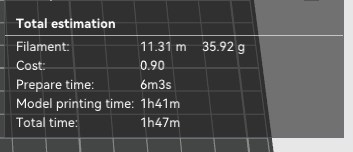

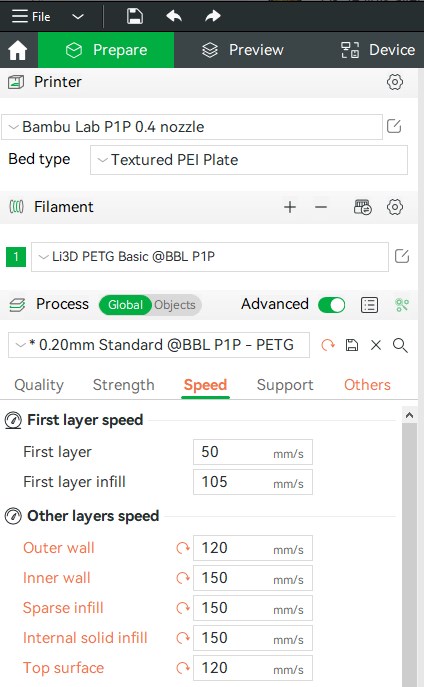

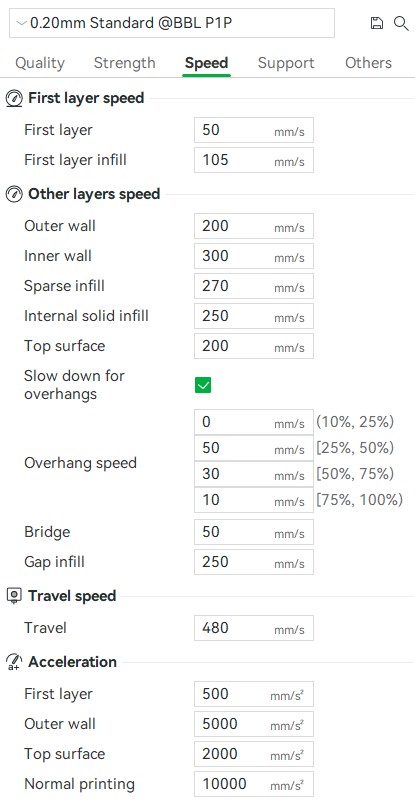

Il aura fallu deux bonnes heures pour en venir à bout avec des réglages de vitesse pourtant très conservateurs :

On a donc des mouvements à 480 mm/s (et non 500 mm/s) et surtout un remplissage plus lent que les périmètres intérieurs ainsi qu’une accélération à 10000 mm/s² (et non 2G). Malheureusement, il n’y a pas d’autres profils (contrairement à la X1, bien que ces derniers n’aillent pas plus vite).

En ce qui concerne la qualité du benchmark, l’éclairage ne pardonne aucunement au PLA mat de Bambu Lab. Cependant, même si cela se voit beaucoup moins à l’oeil et au toucher, les parois laissent penser qu’un calibrage plus fin du flow et des PID pourrait être bénéfique. Par contre, niveau tolérance, on ne peut pas faire mieux. Idem pour le stringing totalement absent des pics très propres. Les porte-à-faux sont bons, surtout si l’on tient compte de la vitesse et de l’absence de ventilation auxiliaire qui serait par contre appréciable pour les pontages. Les cotes sont correctes et la résonance est aux abonnés absents. La dernière couche est très belle et les écritures y sont très lisibles.

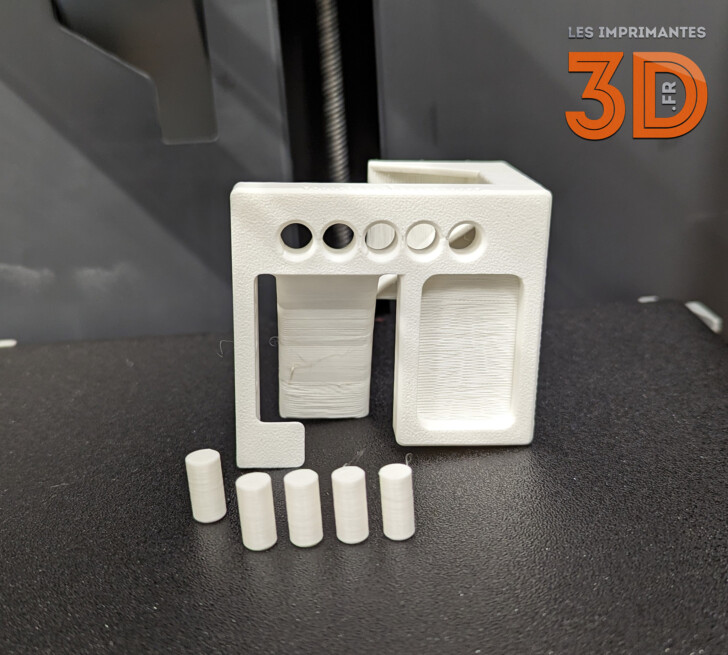

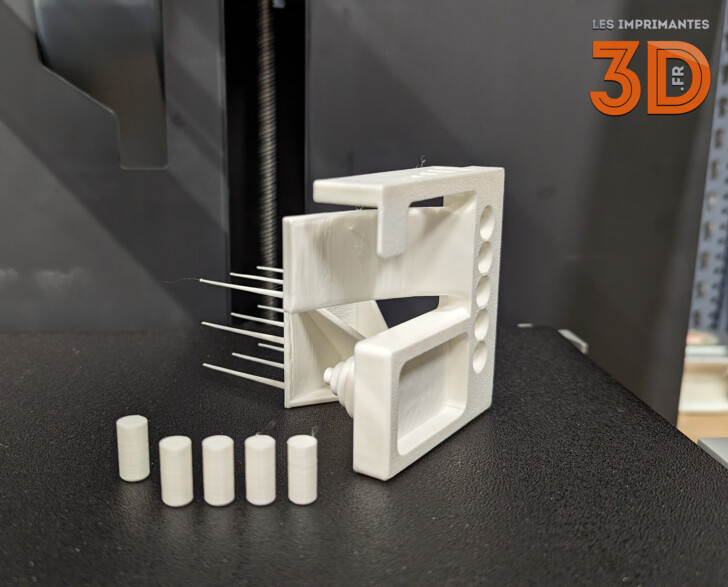

Impression avec du PETG

Comme je l’explique dans la vidéo, c’est la boutique en ligne Filimprimante3D, spécialiste du filament pour imprimante 3D comme son nom l’indique, qui nous a fourni le nécessaire pour réaliser un maximum d’impressions 3D au cours des tests de la BambuLab P1P. J’ai reçu beaucoup de fil PLA 1.75 mm que je réserve pour les impressions multicouleurs avec l’extension AMS.

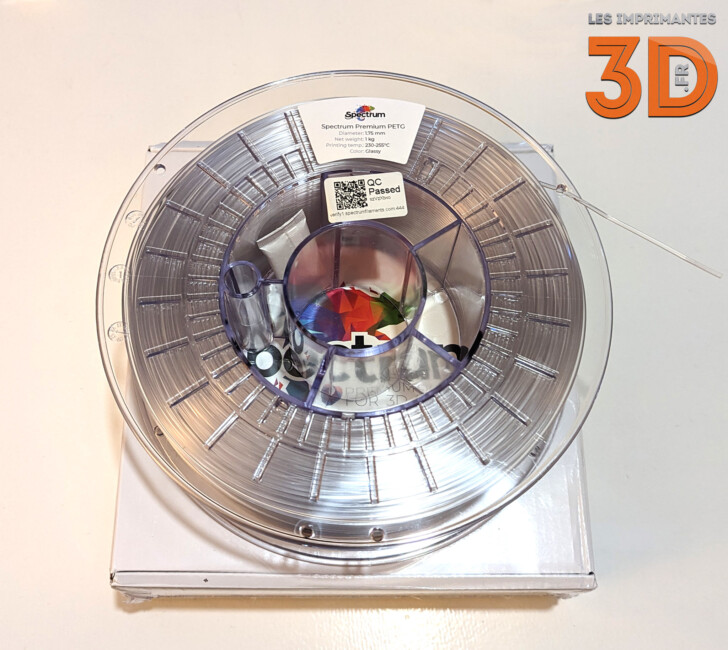

J’ai ainsi pu tester des impressions en PETG avec un filament Glassy de la marque Spectrum :

Comme vous pouvez le remarquer sur la bobine, il y a un QR Code. En le scannant, on est renvoyé sur la page du contrôle qualité de la bobine où l’on trouve aussi les caractéristiques techniques du plastique.

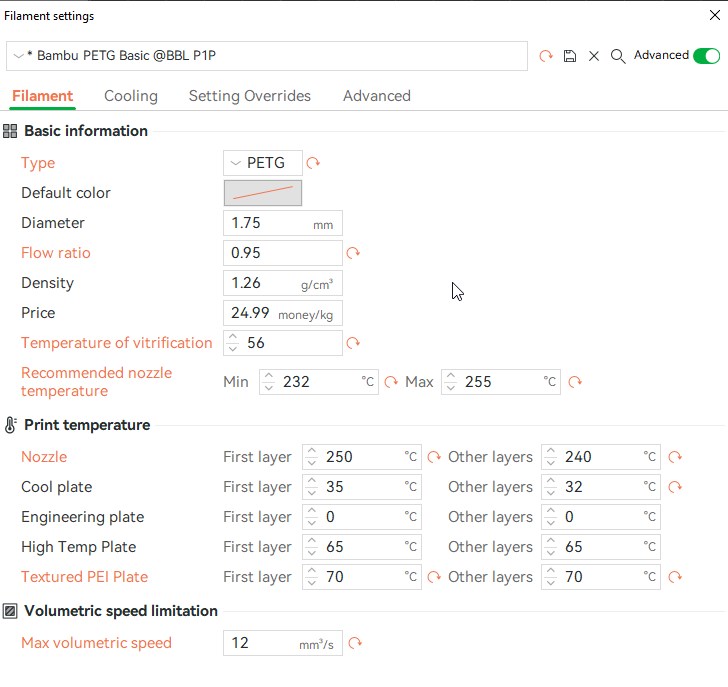

Malheureusement, Bambu Studio ne propose pas de profil pour le PETG. Je suis donc parti du profil PLA basique pour lequel j’ai modifié les températures, la vitesse volumétrique, la vitesse d’impression et le débit de filament :

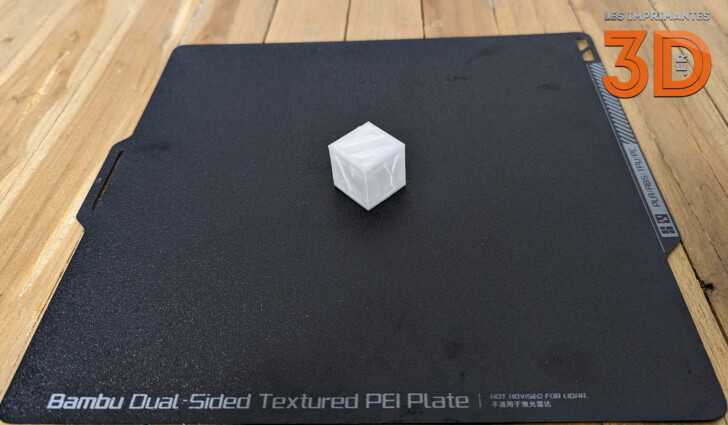

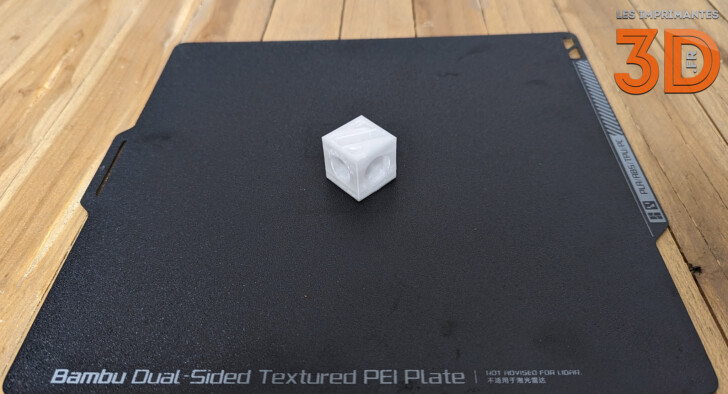

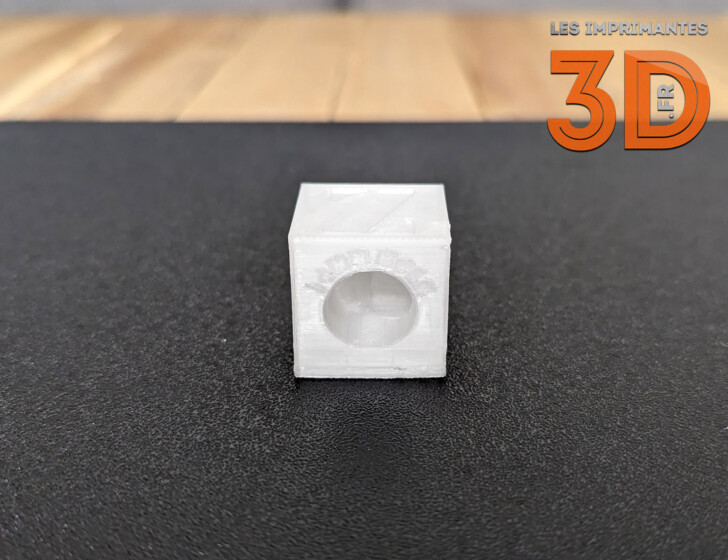

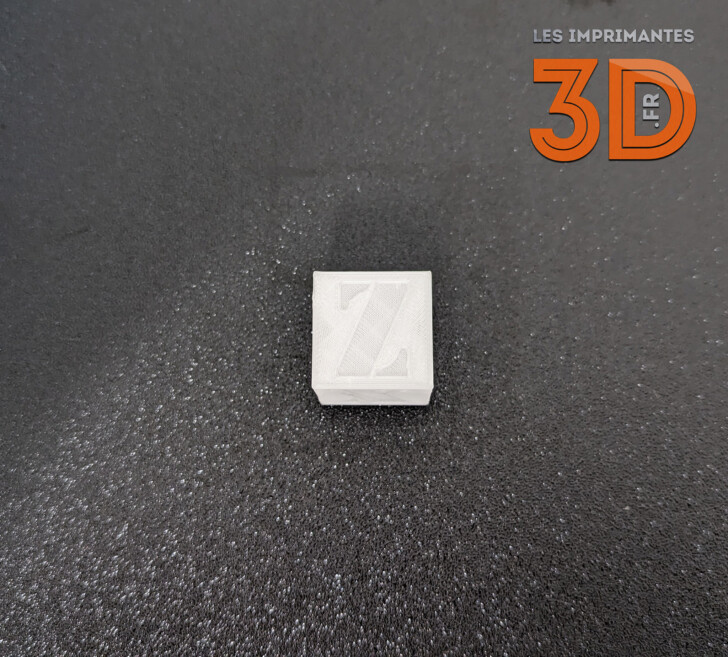

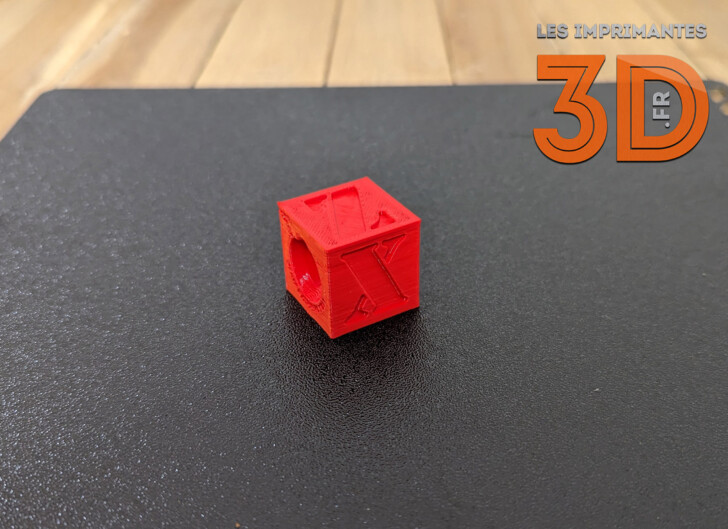

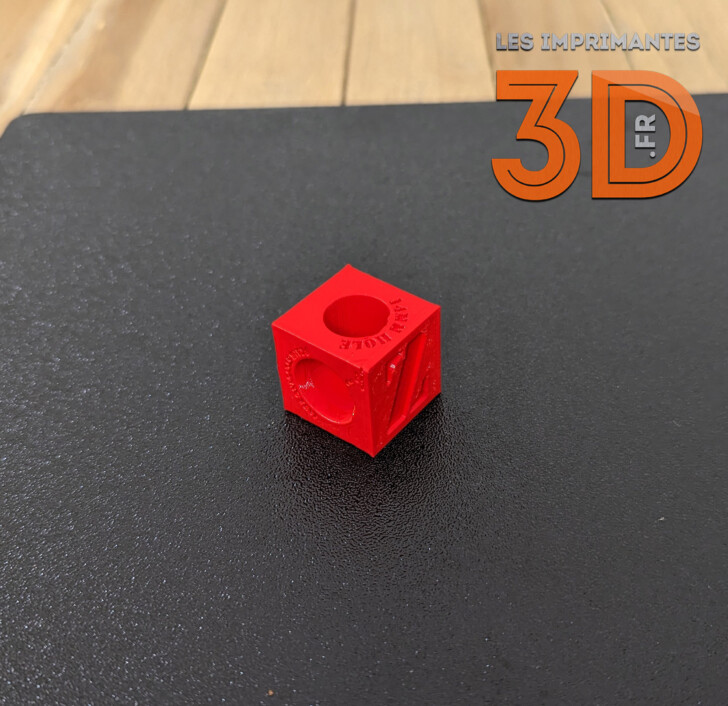

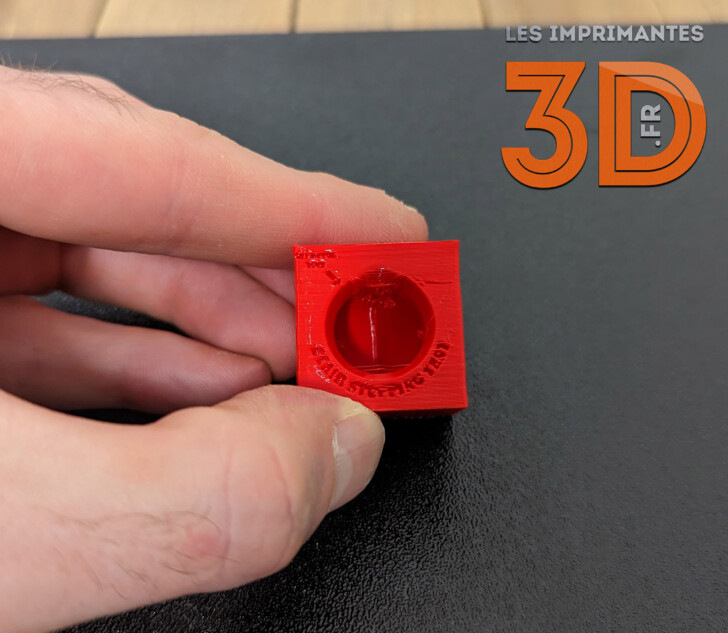

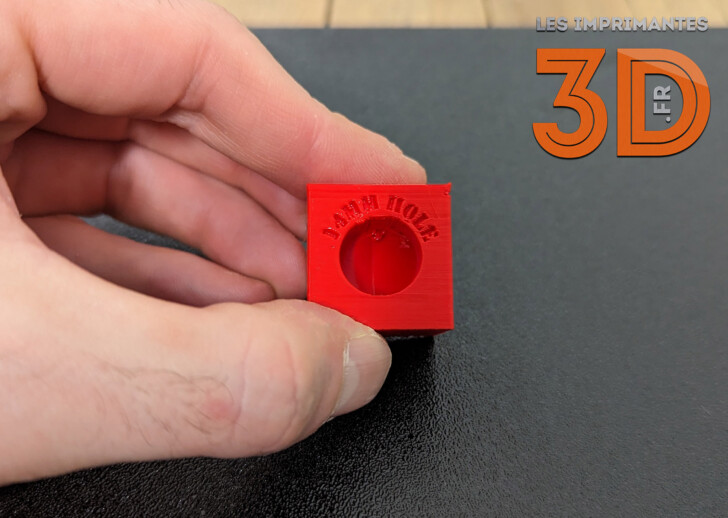

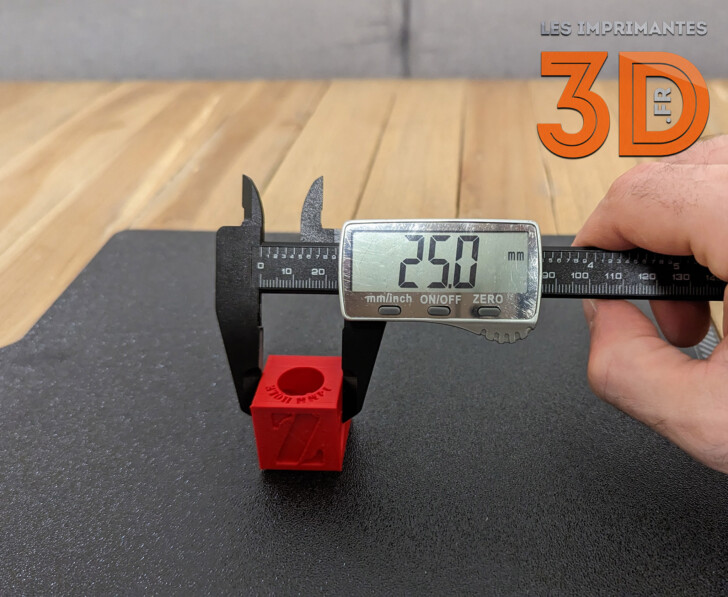

Voici le résultat avec un petit cube de calibration imprimé en une vingtaine de minutes :

En fonction du remplissage, ce PTEG Glassy va donner un un effet verre plus ou moins transparent ou “glacé” du plus bel effet.

Je n’ai toujours pas réussi à trouver un setup photo qui rende justice aux impressions mais croyez-moi, c’est très beau en main ! Au niveau de l’impression elle-même, on peut tout de même noter une légère sur-extrusion qui rend les écritures difficilement lisibles, les cotes faussées de 0.1 mm et un léger curling sur un coin. Étrangement, la dernière couche semble manquer de matière.

En tout cas, même si avec un tel profil et une telle taille d’objet la vitesse n’est pas mise en jeu, c’est un bon début en PETG, d’autant plus que je n’ai pas pensé à couper la ventilation.

Impression avec du TPU 98A

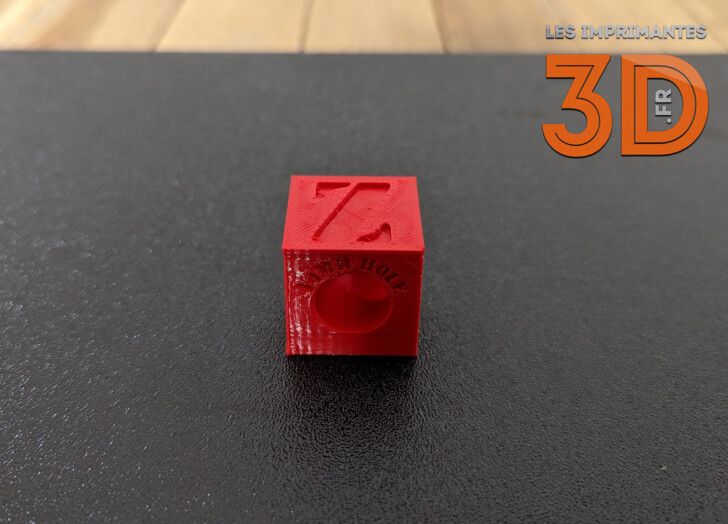

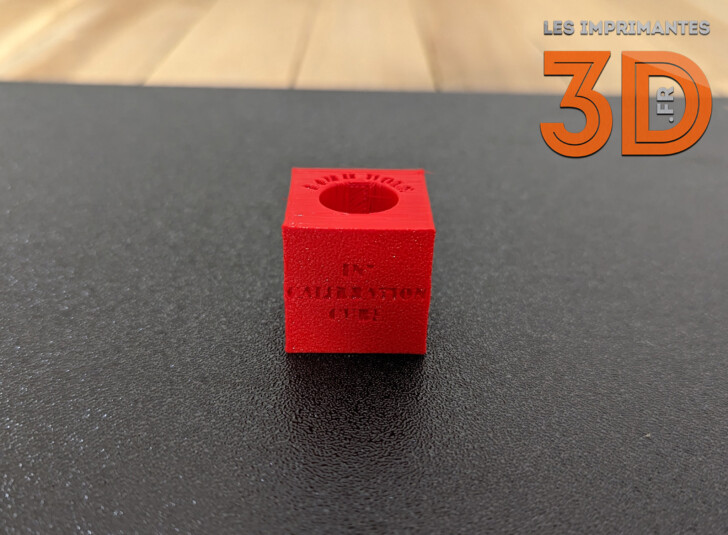

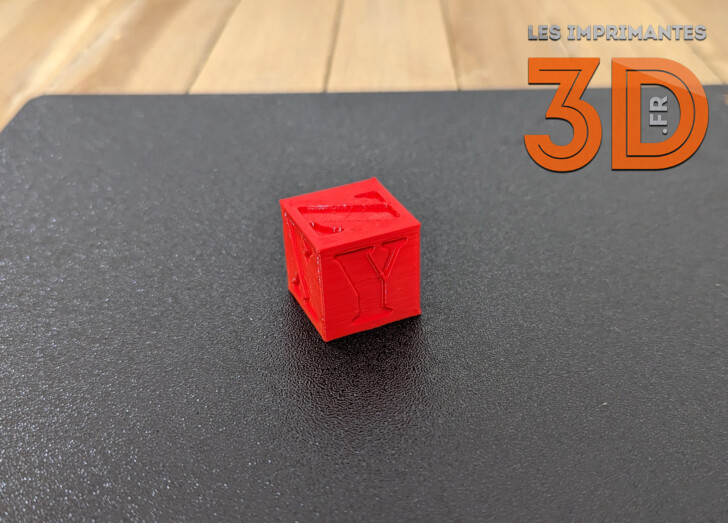

Pour finir, j’ai réalisé le même cube avec du fil flexible, plus précisément du TPU 98A de la marque Dailyfil. Le filament est enroulé sur une bobine en carton, facile à démonter et recycler !

Pour le TPU, il y a un profil proposé qui n’ajuste pas beaucoup de paramètres à part la rétraction fixée à 0.4 mm. Certes on est sur du Direct Drive mais je trouve que ça fait peu pour du filament souple. J’ai tout de même tenté le coup. Niveau vitesse, j’ai conservé les modifications appliquées pour le PETG.

La couleur rouge éclatant de ce TPU pas trop souple est superbe. Il y a de la marge pour l’optimisation (notamment réduire la rétraction et calibrer la Pressure Advance) mais le résultat est déjà satisfaisant. Les écritures sont lisibles, les couches bien lisses et les surplombs bien réalisés même sans support.

Des améliorations et upgrades pour la P1P

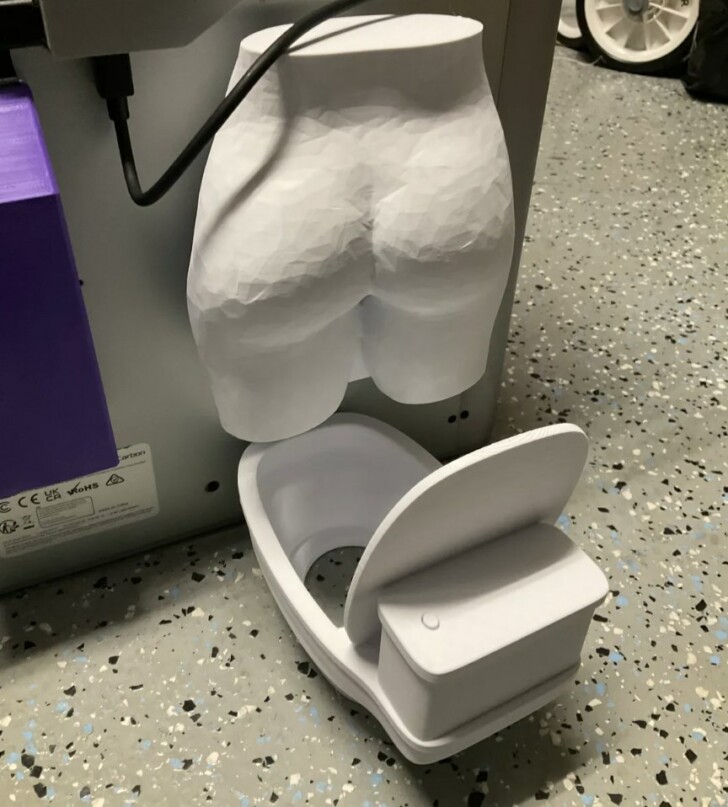

Outre les accessoires et les fichiers STL fournis par BambuLab et l’Extension Board qui devrait bientôt sortir, il y a déjà de nombreuses modifications aussi bien esthétiques qu’utiles pour la P1P comme cette poubelle originale pour les déchets de purge :

Plus sérieusement, les upgrades préférées des membres du forum sont listées dans ce topic du forum.

La suite ?

Mon test de la P1P ne va pas s’arrêter là. Il y a de fortes chances qu’elle devienne ma “daily” aux côtés de la V400. Quoi qu’il en soit, je vais bien évidemment tester l’AMS mais aussi pousser un peu plus les réglages de Bambu Studio afin de créer différents profils adaptés à mes différents filaments et usages. Restez-donc connectés aussi bien au blog qu’au forum ou à la chaîne YouTube et nos différents réseaux sociaux (Facebook, Twitter, Discord, Instagram et TikTok) !

La Bambu Lab P1P sous tous les angles

Notes et conclusion

Qualité d'impression - 9.5

Fiabilité - 9

Logiciel - 8.5

Utilisation - 9.8

Rapport qualité / prix - 9.5

9.3

/10

- Simplicité

- Efficacité

- Vitesse

- Encombrement

- Personnalisable

- Automatisation

- Accompagnement de l'utilisateur

- 1 kilo de PLA fourni

- Wiki bien fourni

- Compatible AMS

- Rapport qualité / prix

- Interfaces (écran, application mobile et trancheur) pauvres en informations et contrôles

- Cloud lent

- Peu de profils de tranchage

- Profils de tranchage peu optimisés

- Firmware propriétaire (fermé)

- Volume d'impression "moyen"

- Bruyante (à grande vitesse)

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Salut, merci pour l’article détaillé !

Il manque juste la fin d’une phrase à la fin de l’article “Espérons que le resenti”

Merci, c’est complété 🙂

La Bambu Lab P1P est effectivement affichée à un prix sous la barre des 700 € (659 €) mais en HT, car avec la TVA il vous en coûtera tout de même 790 € et avec les frais de port vous arriverez à un total d’un peu plus de 812 €.

Le Firmware propriétaire c’est le truc qui empêche l’achat, même si elle est géniale, avoir un parc de 20 machines si chacune a un logiciel de tranchage différent c’est pas tenable

Tu peux utiliser la P1P avec n’importe quel slicer et inversement, n’importe quelle machine avec Bambu Studio 😉

Non, non avec Bambu Studio il y a encore des limitations concernant les imprimantes supportées, pour avoir plus de lattitudes il faut passer sur OrcaSlicer développé d’après les sources de Bambu Studio par SoftEver.

Concernant l’utilisation de slicer alternatifs avec les Bambu Lab, c’est effectivement possible mais en se passant de plusieurs des fonctionnalités des imprimantes Bambu Lab 😉