En complément de mon topic sur le forum et de ma vidéo que vous pouvez visionner ci-dessous, voici mon test “papier” de l’imprimante 3D Creality K1. Clairement pensée pour contrer Bambu Lab, découvrez ce que vaut cette CoreXY sous Klipper au caisson fermé.

Fiche technique de la Creality K1

L’élément marketing fort de la K1 c’est la vitesse d’impression, 600 mm/s, soit 100 mm/s de plus que ses concurrentes directes que sont la P1P et la X1C ! L’accélération est là même, 20 000 mm/s², avec un extrudeur Direct Drive capable de débiter du filament à 32 mm³/s.

| Technologie | FDM |

| Volume maximal d’impression | 220 x 220 x 250 mm |

| Hauteur de couche | De 100 à 350 microns |

| Type d’extrudeur | Direct Drive |

| Température maximale de la buse | 300°C |

| Vitesse maximale d’impression | 600 mm/s |

| Nivellement du plateau | Automatique |

| Filaments compatibles | PLA, ABS, PETG, TPU, HIPS, PC, ASA |

| Connectivité | Clef USB et Wi-Fi |

| Dimensions | 35.5 x 35.5 x 48 cm |

| Poids | 12.5 kg |

| Concurrence | Bambu Lab P1P, X1C, Qidi Tech X-Max 3 |

Vous l’aurez remarqué, la K1 dispose aussi d’une enceinte fermée dont la température n’est cependant pas régulée et l’air pas filtré. Cela permet tout de même d’envisager d’imprimer avec des filaments exotiques tels que l’ABS, l’ASA ou encore le PC.

Pour plus de détails, vous pouvez comme d’habitude consulter notre comparateur.

La review en vidéo

Déballage (unboxing) de la Creality K1

Étant donné que Creality m’a envoyé son nouveau fer de lance avant sa commercialisation, j’ai eu droit à un emballage un peu spécial… Le carton de la machine était en effet dans une grosse boite en bois avec des arêtes métalliques, bien lourde !

Au final, dans le carton, on retrouve un emballage classique avec une machine bien protégée dont le plastique de protection peut servir à l’extirper, même si ce n’est pas explicitement indiqué sur le carton comme chez Bambu :

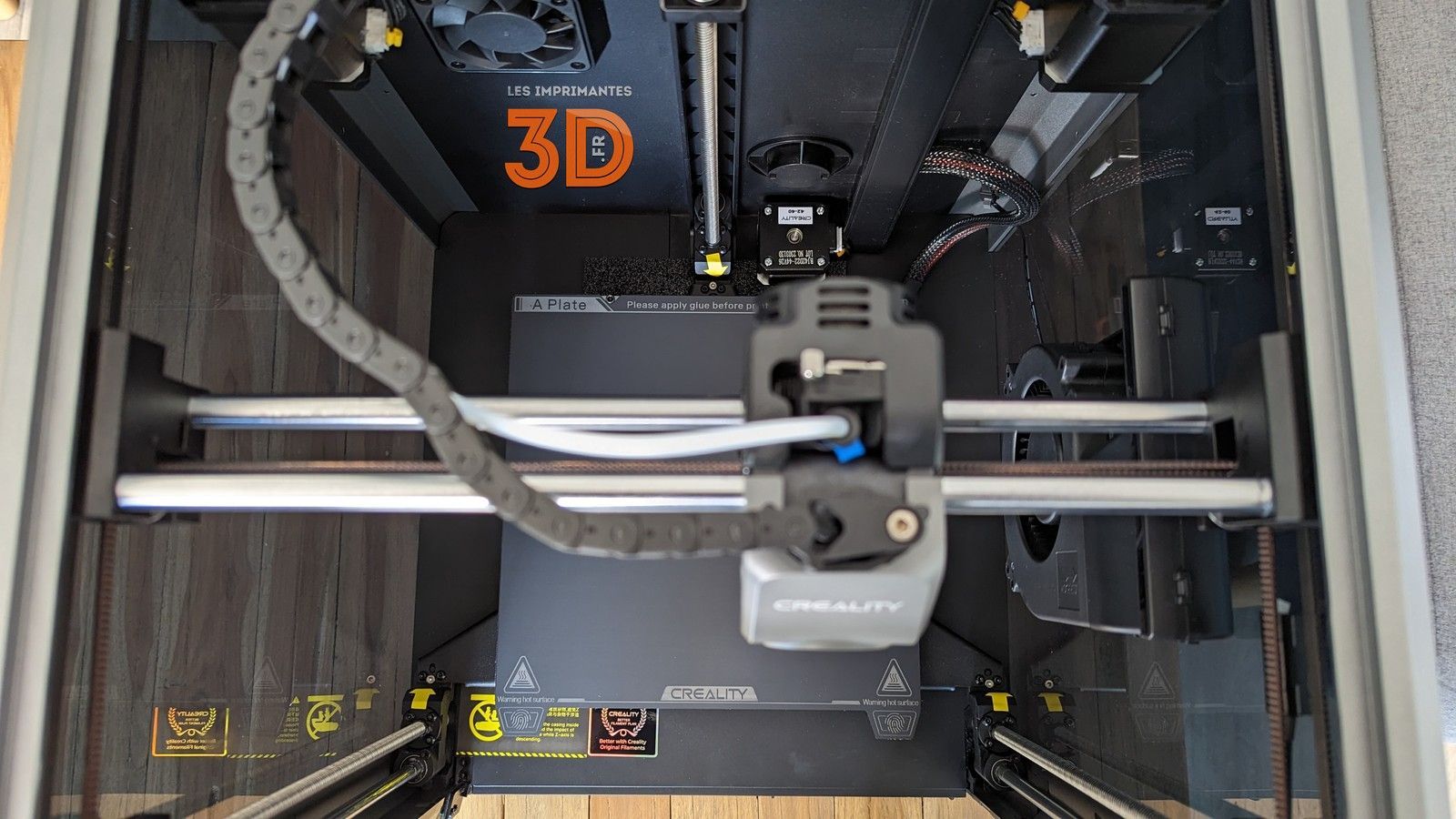

Une fois déshabillée de tous ses films de protection et des différents accessoires rangés à l’intérieur, la machine affiche un look plutôt canon :

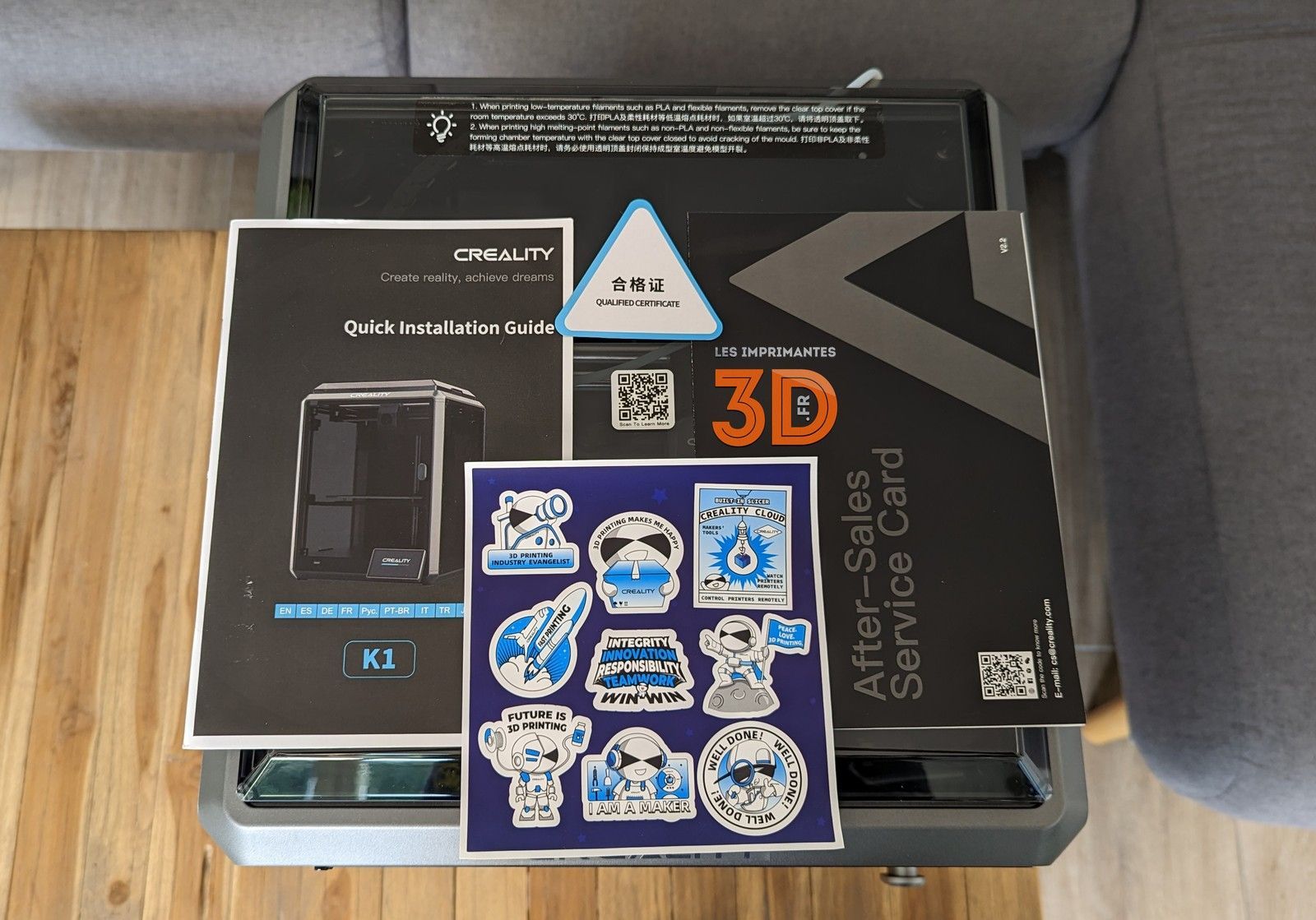

Les accessoires

Avant de commencer le “montage”, on peut préparer les accessoires et outils fournis avec l’imprimante :

Dans le petit carton, il y a :

- des outils pour la maintenance de la machine

- de la colle en stick

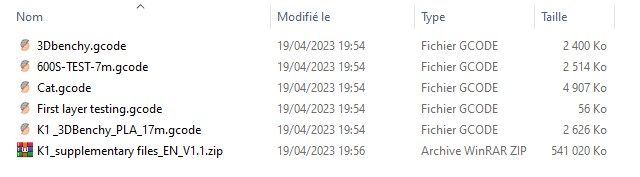

- une clef USB de 16Go qui contient :

dont le ZIP regroupe :

- de la graisse pour les tiges filetées

- une pince coupante (pour le filament)

- une spatule en plastique (pour éviter d’abimer le revêtement le lit)

- le support de bobine

- l’écran (couleur et tactile)

- un échantillon de PLA blanc

Il n’y a donc aucune pièce de rechange, pas même une buse. Par contre il y a pas mal de “paperasse” :

Mes enfants m’ont évidemment piqué les autocollants !

Montage de la K1

On ne peut pas réellement parler de montage mais plutôt de mise en service, une étape qui se résume à une page de la notice (en français) dont on pourrait même se passer puisque tout sera rappelé à l’écran lors de la mise en route, un peu comme chez Bambu…

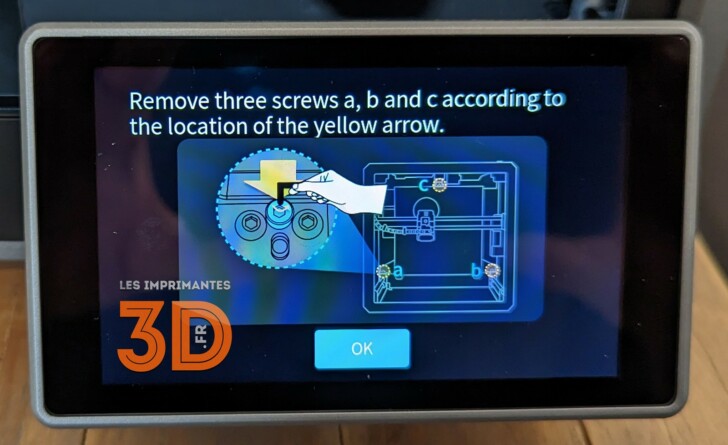

Il faut donc commencer par retirer les 3 vis qui bloquent le plateau afin d’éviter qu’il bouge pendant son long voyage depuis la Chine. Elles sont fléchées par des autocollants jaunes qu’on ne peut pas louper :

Ensuite, on doit connecter l’écran à une nappe (sécurisée qui ne risque pas de se débrancher) que j’ai peiné à sortir du châssis à la pince à épiler :

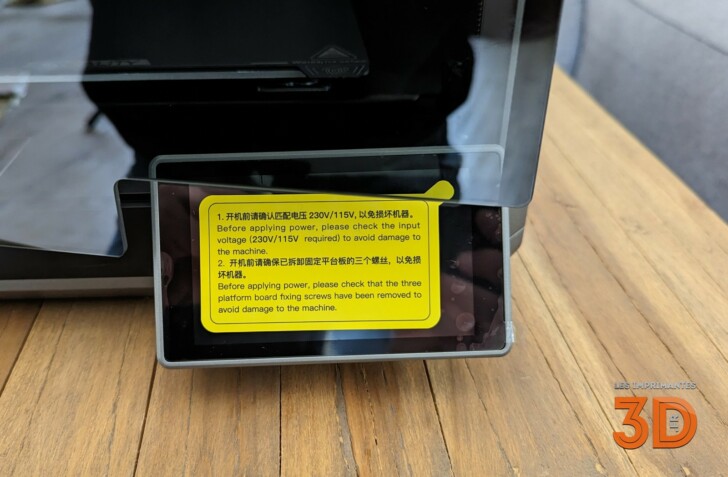

Le sticker sur l’écran (fixe, contrairement à celui de la X1C qui est inclinable mais bien plus sexy que sur la P1P) nous rappelle de bien vérifier la tension d’alimentation (230V pour l’Europe) avant la mise sous tension. Le sélecteur se trouve sur le côté gauche de la machine, caché au fond d’un trou découpé dans le plexiglass :

Pour finir, il n’y a plus qu’à visser le support de bobine à l’arrière de l’imprimante, tout comme le bouton d’alimentation, ce qui n’est pas toujours pratique :

Mise en route de la K1

A la mise sous tension, le logo du constructeur s’affiche sur le superbe écran avant de pouvoir choisir parmi 10 langues (dont le français) pour l’interface et de devoir confirmer que le lit a bien été “libéré” pendant l’assemblage :

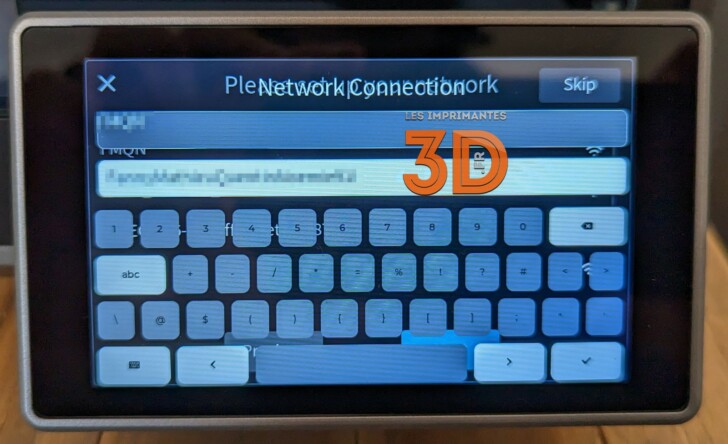

Ensuite, on nous demande de vérifier qu’aucun carton, emballage ou autre corps étranger ne se trouve dans l’enceinte de l’imprimante avant de pouvoir la connecter au réseau sans fil (uniquement 2,4GHz) :

La saisie de la clef Wi-Fi permet de voir immédiatement que l’écran est réactif. Après ça, on peut choisir le fuseau horaire pour que l’écran affiche la bonne heure et on peut connecter la bête au Creality Cloud :

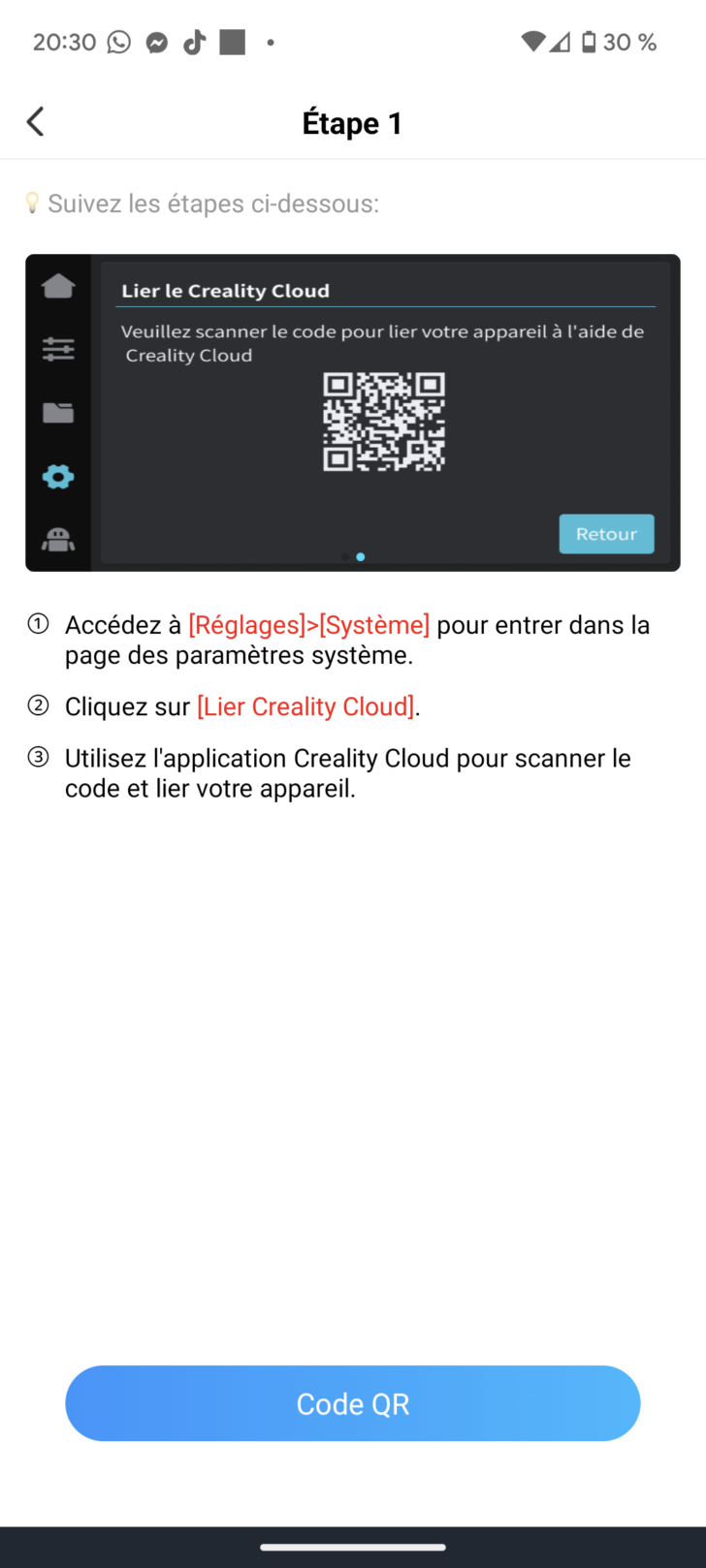

Pour la connexion au nuage (qui est facultative), il faut passer par l’application mobile (smartphone ou tablette, Android ou iOS) :

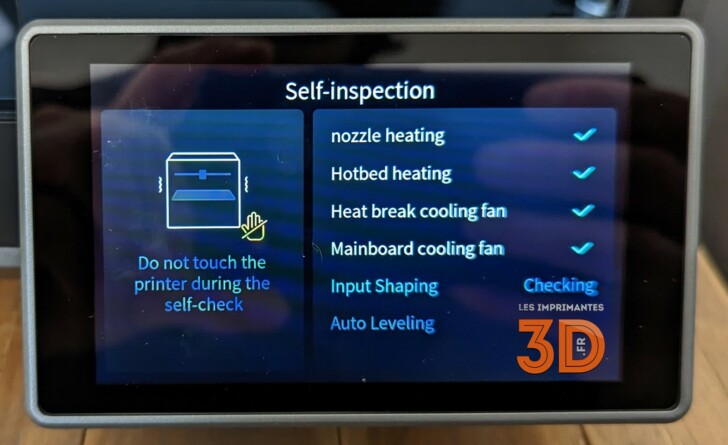

L’opération prend fin avec l’inspection automatique de la machine :

Première impression 3D (en PLA) avec la Creality K1

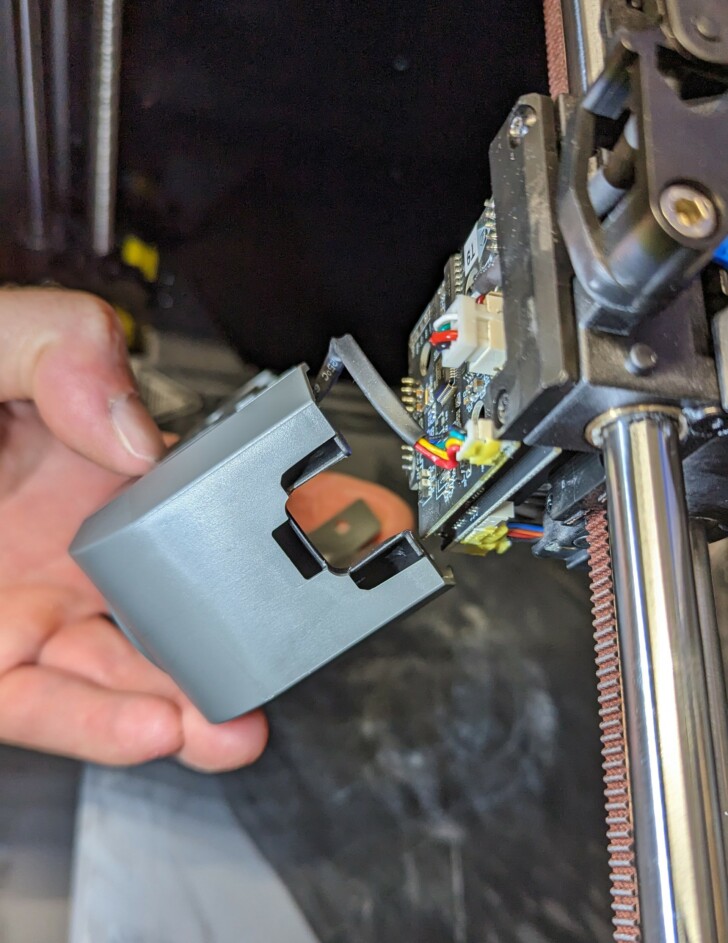

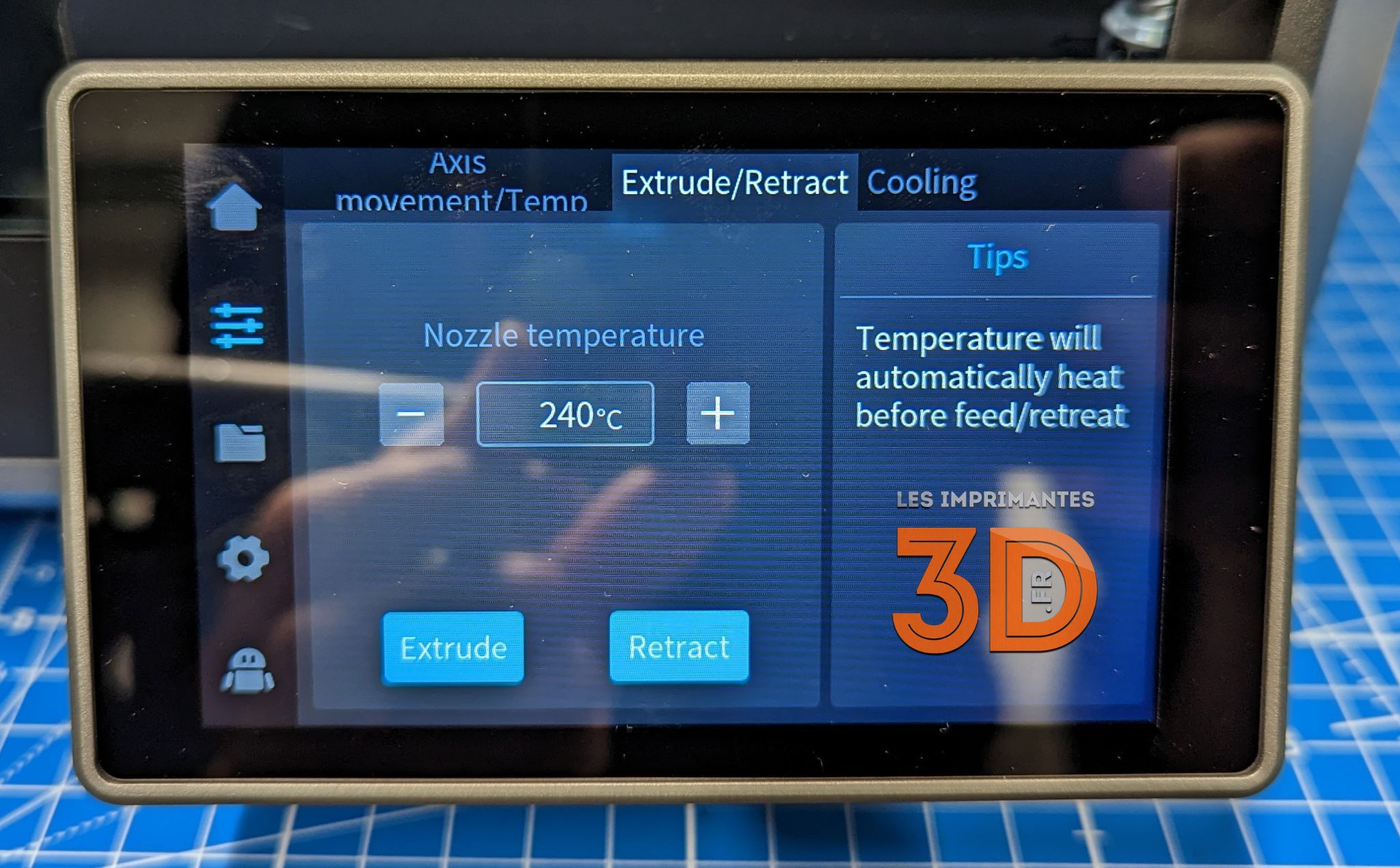

Avant de commencer à imprimer, il faut insérer un filament. Pour se faire, après avoir retiré le capot (ce qui n’est pas super pratique), il faut déverrouiller l’extrudeur afin à l’aide du levier dont la position est indiquée par un cadenas ouvert ou fermé :

Le filament doit évidemment passer par le capteur à l’arrière du boitier, bien situé à côté du porte bobine même si ça aurait été plus pratique que cet élément soit intégré à la tête d’impression.

Une fois le fil engagé dans l’extrudeur et ce dernier reverrouillé, il faut en extruder via le menu suivant, faut de fonction dédiée à l’insertion et au retrait du filament :

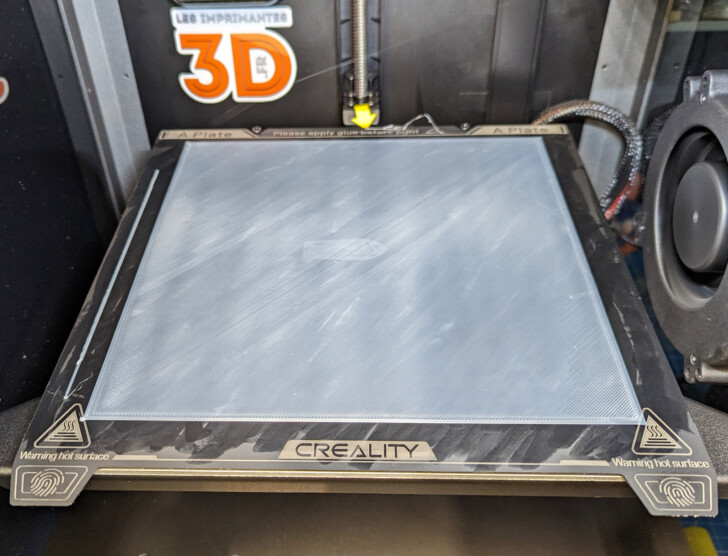

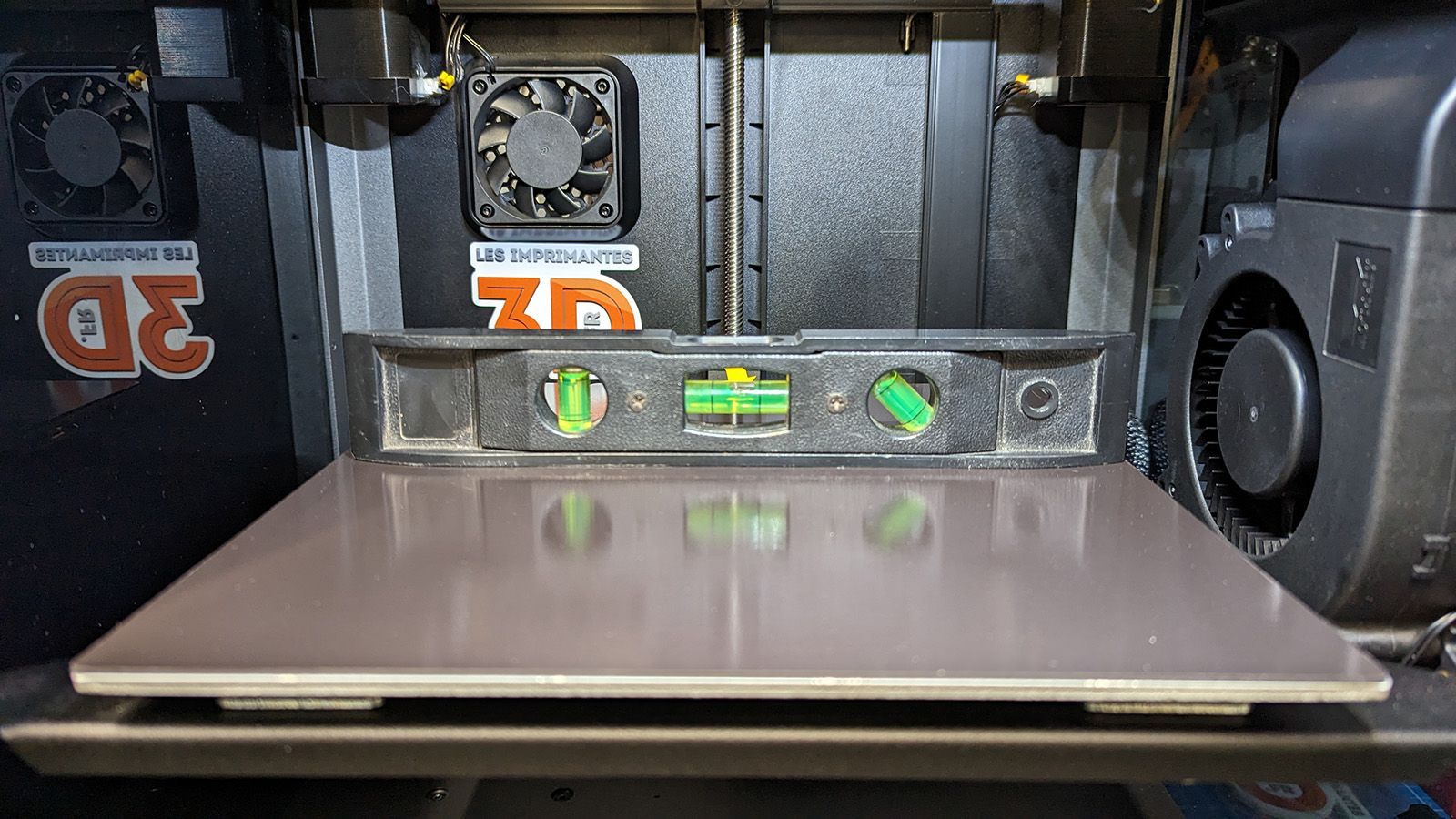

Il faut aussi tartiner la partie amovible de colle et la poser sur la base aimantée qui, dans mon cas de figure, est parfaitement plate :

la partie amovible est guidée par 2 vis qui permettent une installation plus efficace que les guides chez Bambu Lab qui contraignent moins bien le plateau, nécessitant parfois de repositionner ce dernier.

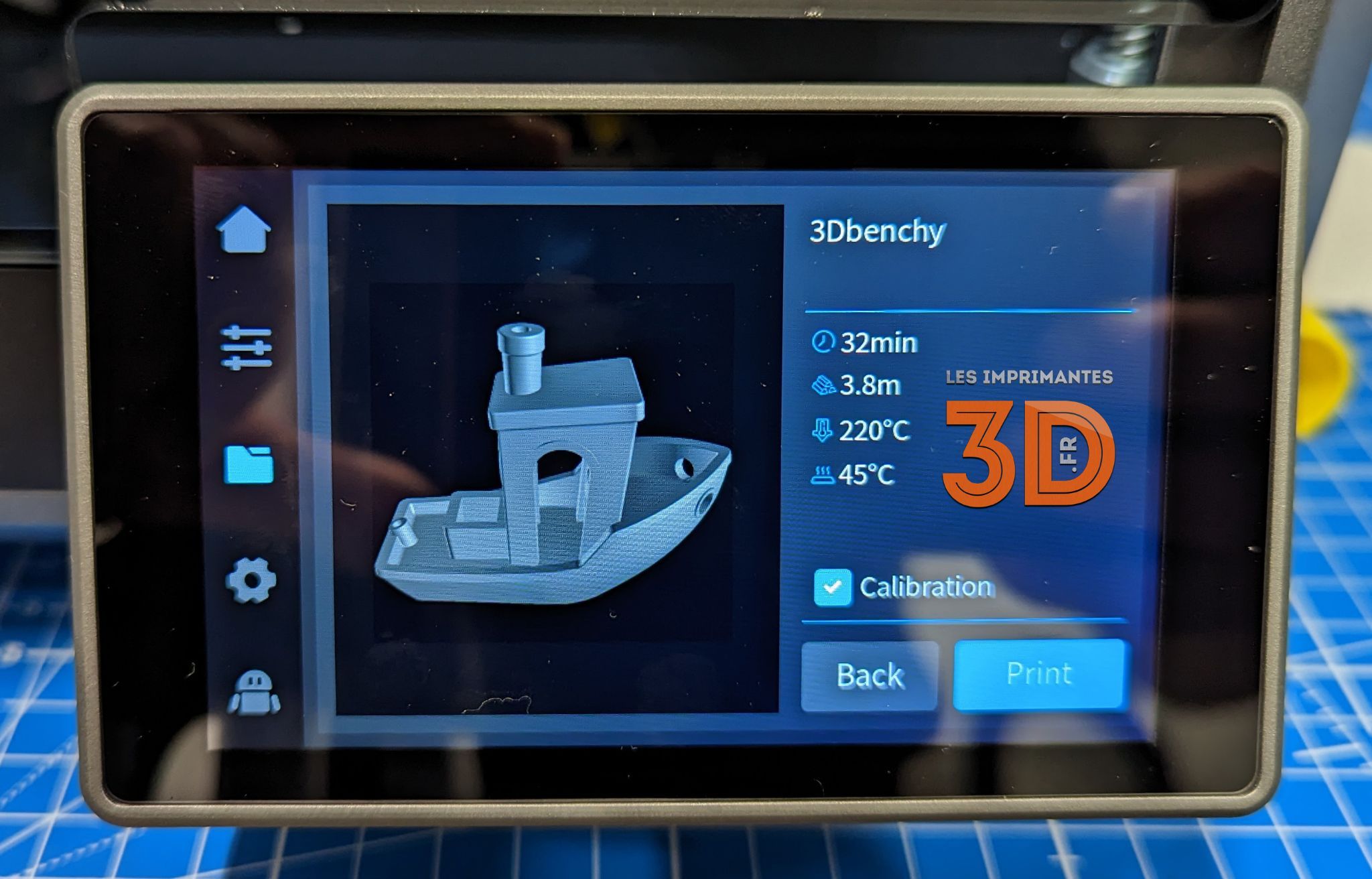

On peut finalement exécuter la première impression en choisissant le fichier Gcode depuis l’écran, avec ou sans calibration préalable :

Vidéo du print 3DBenchy vitesse réelle

Vidéo du print 3DBenchy en timelapse

N’ayant pas encore la caméra IA au moment du test, j’ai réalisé ces vidéos avec un appareil photo numérique. Lorsqu’on est habitué à avoir une webcam intégrée, tant pour ce genre de prise de vue adaptée aux réseaux sociaux que pour le monitoring, ça manque…

Quand l’impression est terminée, une notification est affichée à l’écran sans indication de la durée du job. On retrouve cependant cette information dans le menu historique.

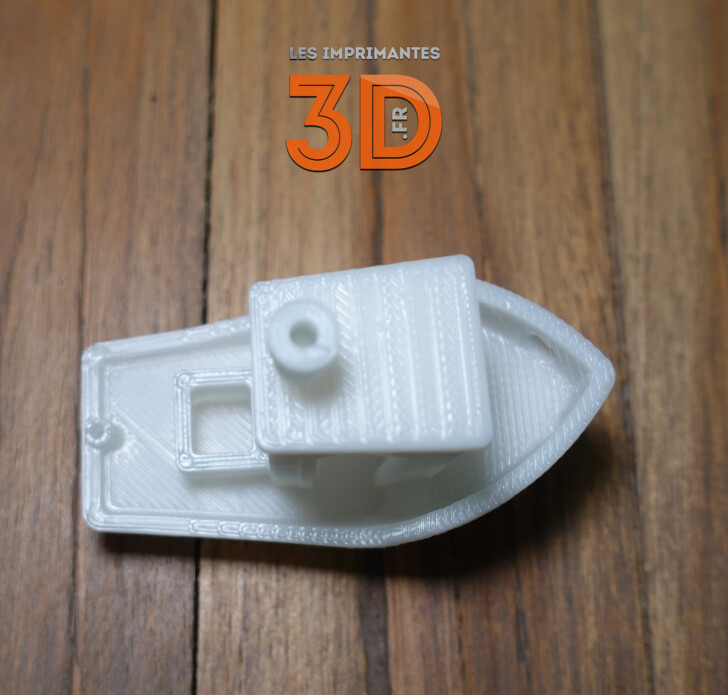

Niveau qualité c’est vraiment bien, surtout pour un benchy réalisé en seulement 30 minutes :

Il n’y a que les arches où le filament dans le vide n’est pas parfait.

Mise à jour (flash) du firmware

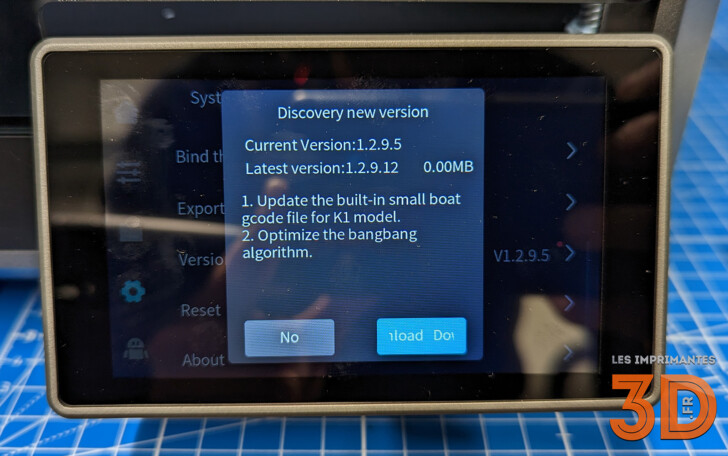

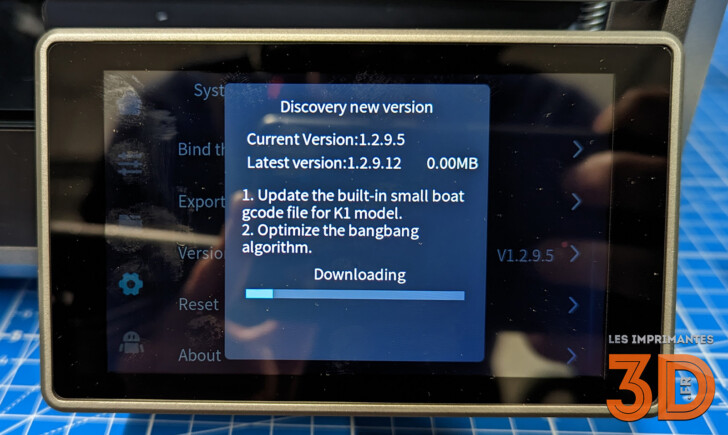

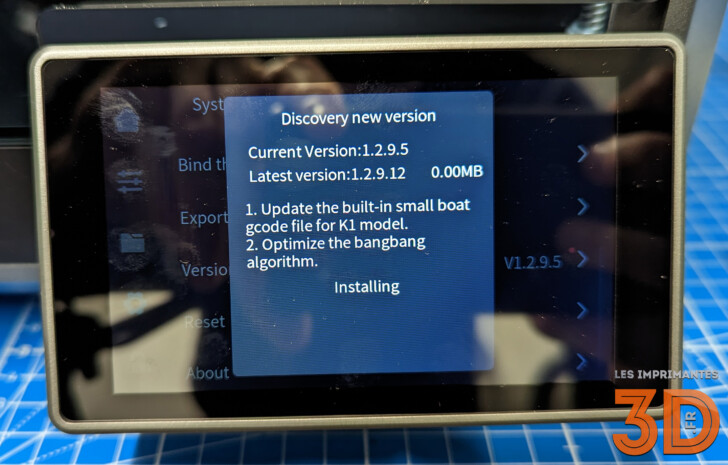

Avant de passer à la suite, j’ai vu qu’une nouvelle version (v1.2.9.12) du firmware était disponible sur la page support officielle pour la Creality K1. Ne sachant pas comment installer ce nouveau firmware au format img, j’ai fouiné dans les menus de la machine et dans la page système, en cliquant sur la version, ça m’a proposé la mise à jour !

Le journal des changements indique notamment que gCode du benchy de la mémoire interne et l’algorithme de résonnance ont été améliorés.

Le téléchargement et l’installation se font en quelques minutes seulement :

Après redémarrage j’ai pu retrouver tous mes réglages et l’historique des prints.

Les autres prints déjà tranchés

Avant de trancher mes propres fichiers, j’ai dans un premier temps refait le benchy “amélioré” ainsi que la version “17 minutes” respectivement présents sur la mémoire interne de l’imprimante et sur la clef USB.

De gauche à droite on retrouve la première version de la mémoire interne, ensuite la seconde version améliorée par la mise à jour puis la version rapide de la clef USB. On constate une légère amélioration sur le second tandis que le dernier, bien que plus rapide (autant que chez Bambu Lab) est aussi bien fait !

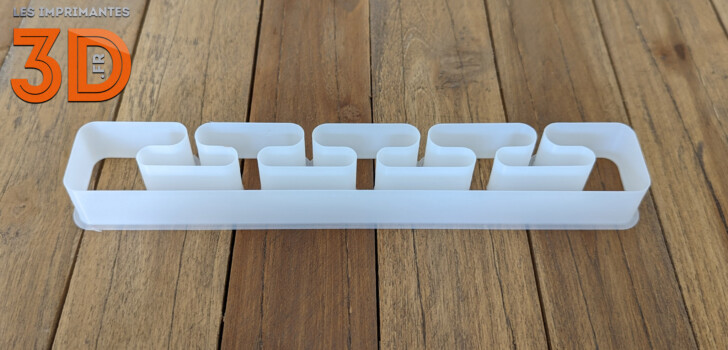

Toujours sur la clef USB, le fichier “first layer testing.gcode” permet de contrôler le bon fonctionnement de la mise à niveau automatique du plateau :

Dans l’ensemble, le résultat est très satisfisant.

J’ai enchaîné avec le Gcode de test de la vitesse maximum qui est bien plus impressionnant à voir en vidéo qu’en photo !

Le dernier fichier est un chat articulé de qualité remarquable, notamment sur les premières et dernières couches des plus lisses possible, fabriqué en 1H20 :

Logiciel slicer

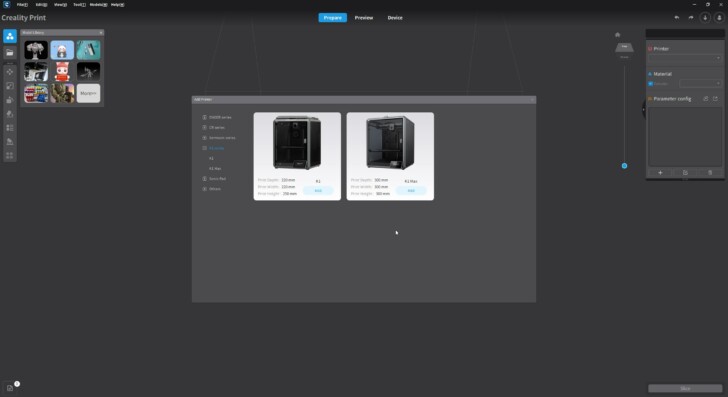

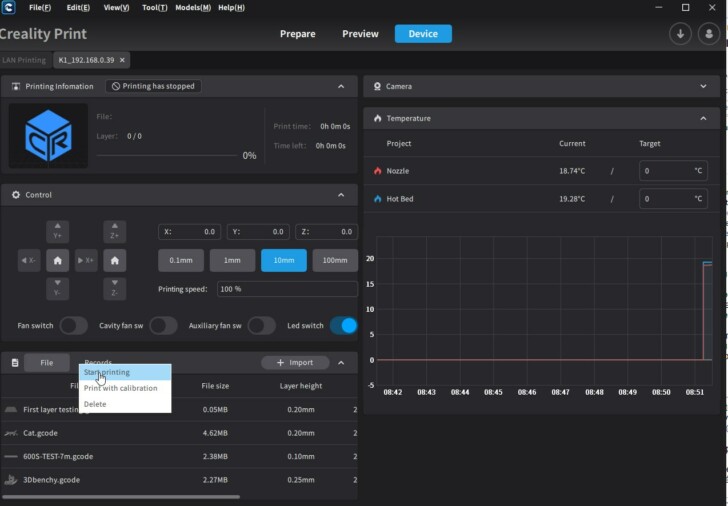

Pour trancher mes propres fichiers STL, j’ai dû découvrir le trancheur maison du constructeur, j’ai nommé Creality Print… Je ne vais pas y aller par 4 chemins, je n’ai pas apprécié son ergonomie.

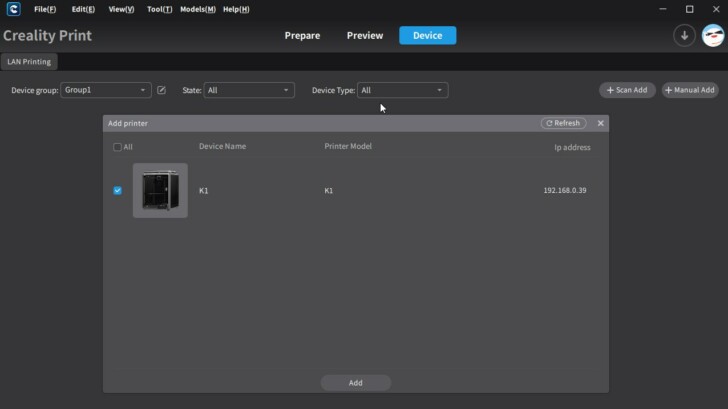

Au premier lancement, on nous propose d’ajouter une machine et les 2 nouvelles CoreXY de chez Creality sont bien évidemment proposées. Si tout va bien et surtout si l’ordinateur qui exécute le trancheur est sur le même réseau domestique que l’imprimante, il devrait détecter cette dernière automatiquement. Dans le cas contraire, il suffit de saisir son adresse IP.

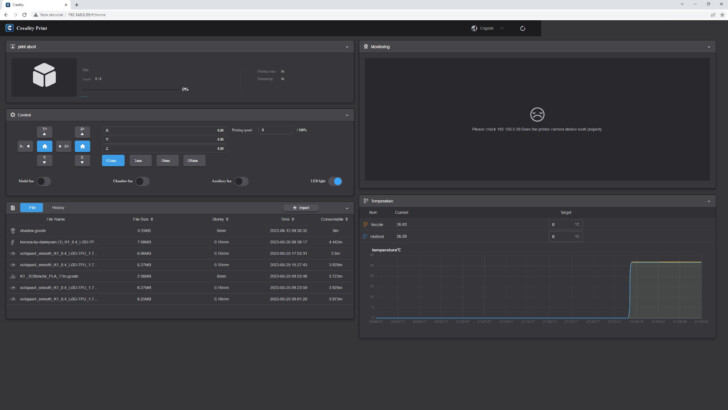

On peut contrôler l’imprimante directement depuis Creality Print :

Mais aussi depuis l’interface web embarquée qui permet donc d’envoyer et exécuter les Gcodes conçus avec d’autres slicers :

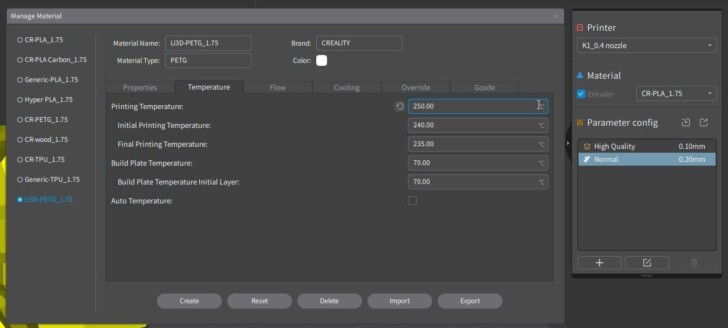

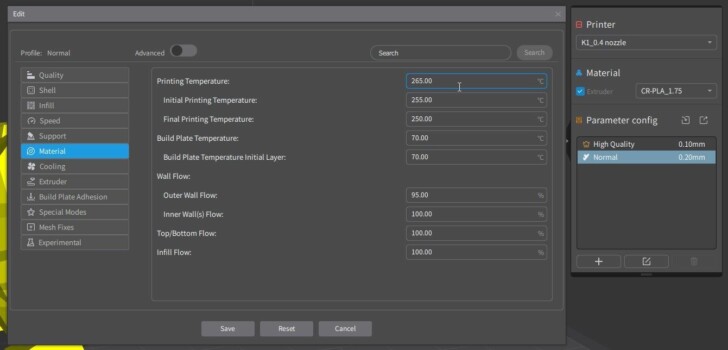

Outre l’ergonomie, la faible quantité de profils pour filaments et qualité ne m’ont pas réjoui non plus. De plus, je n’ai pas compris pourquoi on retrouve les réglages filaments à 2 endroits sans même savoir lequel prend le dessus sur l’autre :

Les autres impression de test en PLA

Pour profiter de l’Hyper PLA blanc fourni en quantité généreuse, j’ai tout d’abord imprimé un cube de calibration groot :

Si les photos ne rendent pas forcement justice à la qualité, le résultat est très bon, tant sur les cotes que les détails du minuscule modèle imprimé en 11 minutes.

J’ai aussi fait une pieuvre articulée pour laquelle j’aurais dû décocher la jupe dans Creality Print :

La bestiole est toute lisse et ses articulations fonctionnent parfaitement.

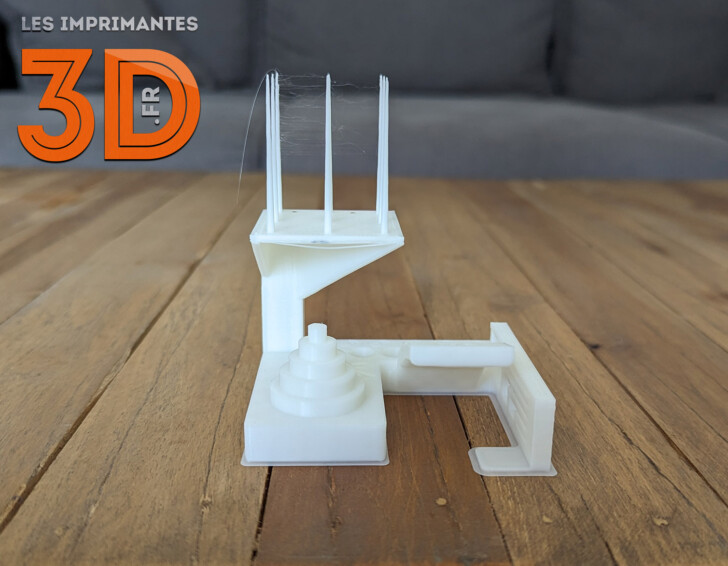

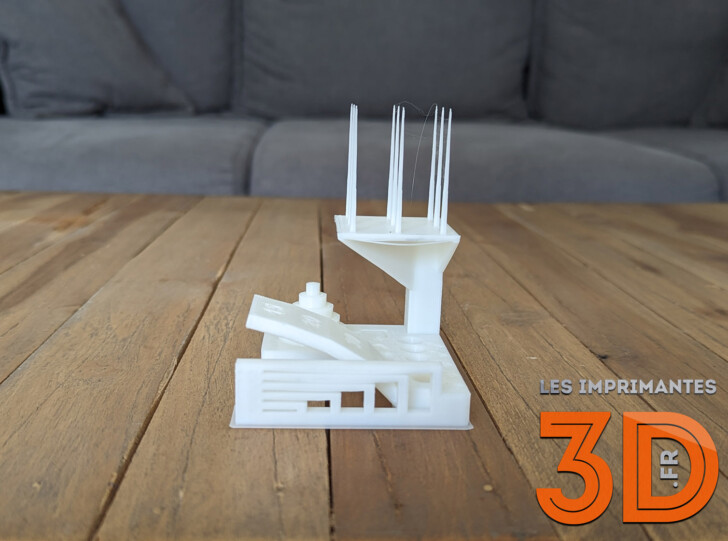

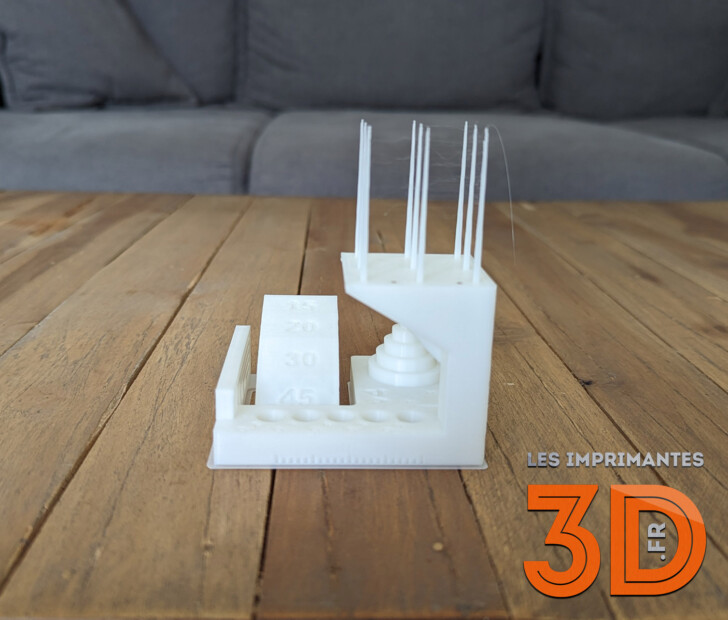

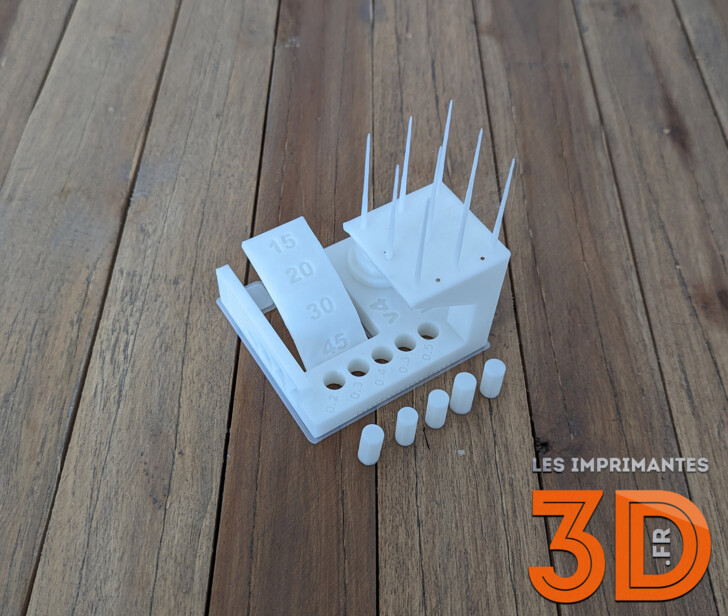

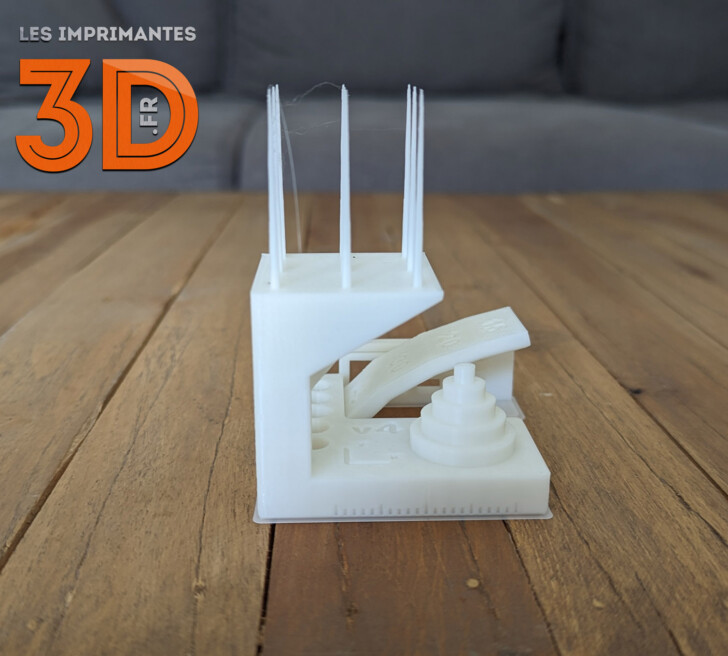

Pour finir avec le PLA Creality, forcément, j’ai réalisé le fameux KKS torture test en 1H36 :

La jupe n’était pas non plus nécessaire mais j’ai laissé les réglages par défaut pour tous mes tests. En ce qui concerne la qualité, c’est encore une fois très bon. Il y a un très léger stringing qui disparait instantanément après un petit coup de pistolet à air chaud et il n’y a qu’au niveau des pontages que c’est un poil moins bien que sur la X1C.

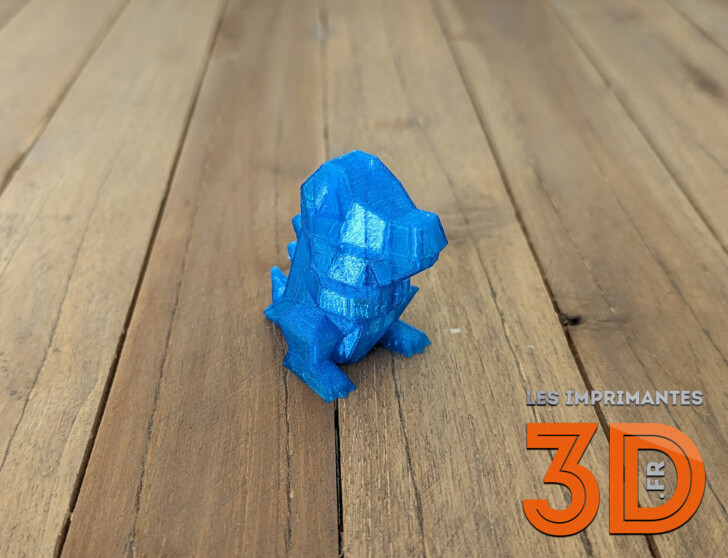

J’ai aussi fait une dernière impression de 2H20 avec du filament Rainbow PLA Eryone, un pot à crayon Chubby T-Rex Dino :

C’est beau, c’est lisse, sans défaut et déjà sur le bureau de ma fille 😀

Impressions en PETG

Pour les tests en PETG avec la Creality K1, j’ai pris mon vieux MaterialZ bleu transparent de chez CompoZan stocké à l’air libre depuis plusieurs années.

J’ai commencé par trancher ce micro poulpe de calibration avec le profil “CR-PETG” faute d’en avoir un générique. Le trancheur n’a pas jugé bon de mettre du brim et l’objet c’est malheureusement décollé et ici, pas d’IA pour m’en alerter :

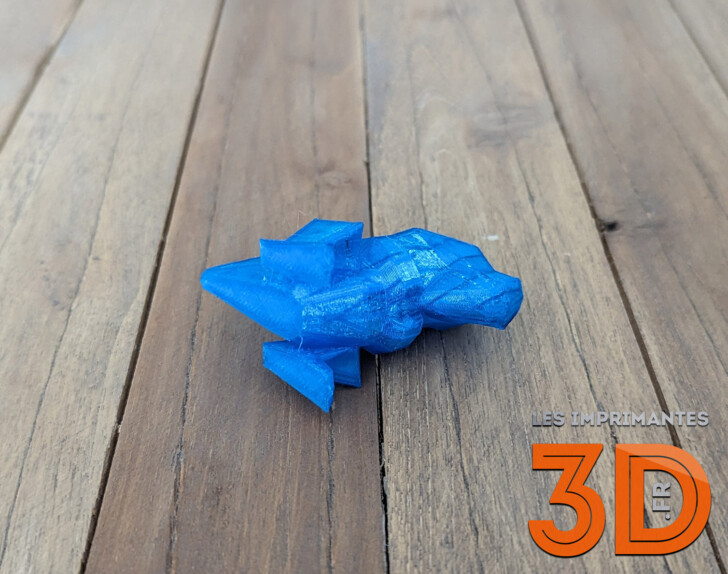

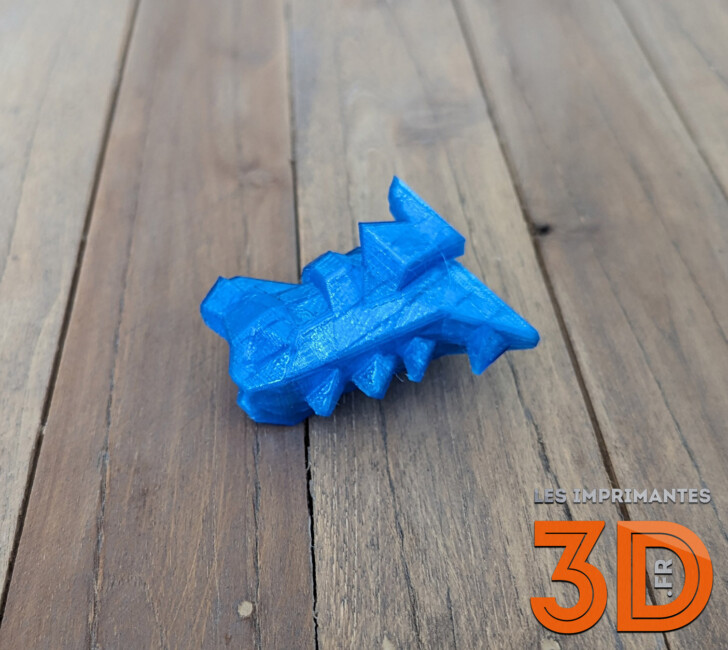

Ce fail m’a au moins permis de constater que l’extrusion de PETG ne posait pas de problème. J’ai donc enchainé avec un modèle un peu plus gros, ce Low-Poly Totodile réalisé sans jupe ni support en 28 minutes :

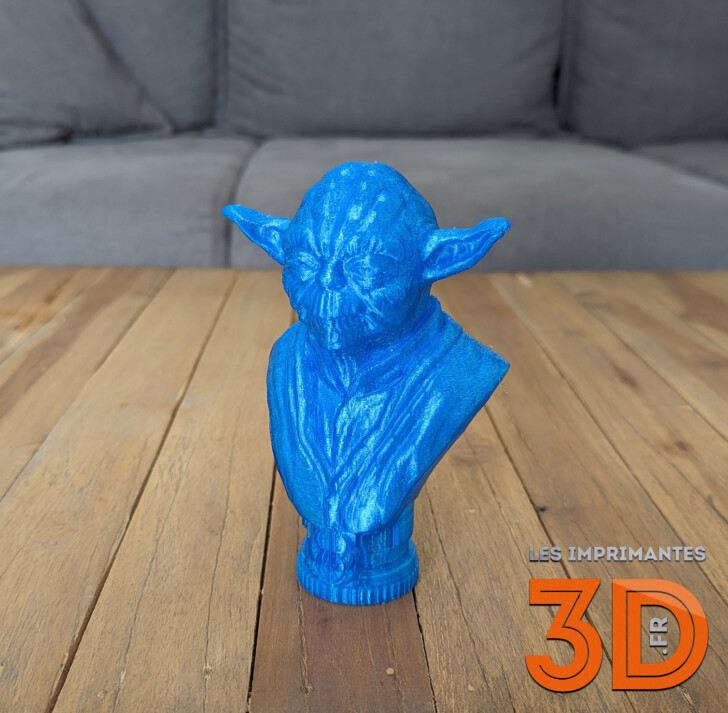

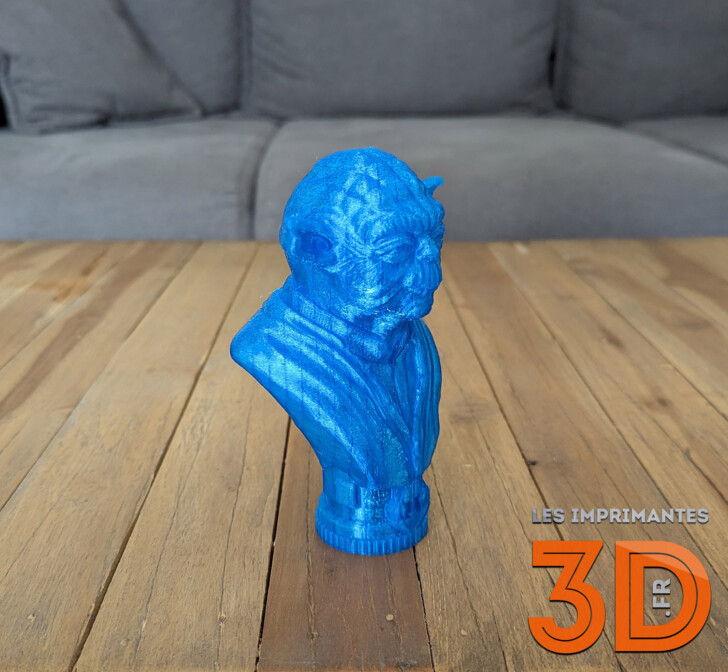

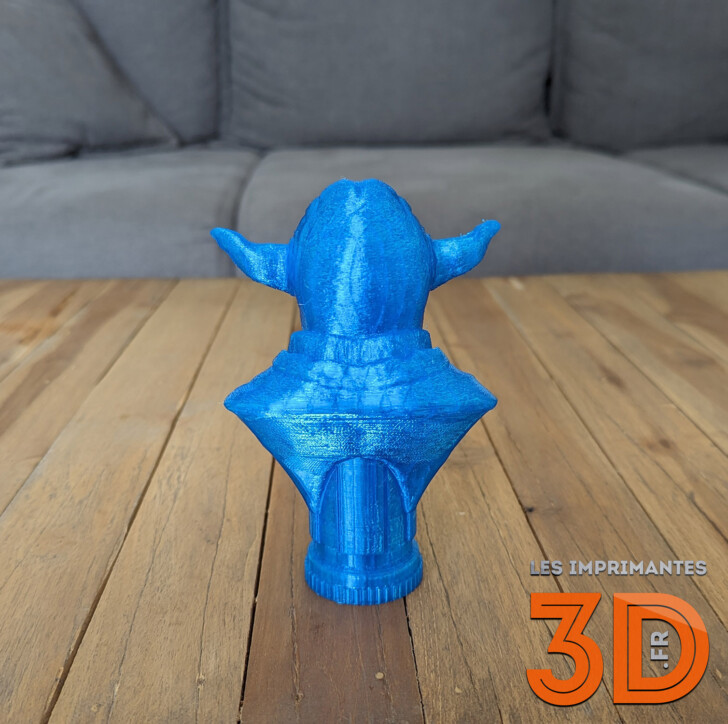

Pas de défaut, pas de stringing, des porte-à-faux de qualité, j’ai donc enchaîné avec cet autrement plus imposant buste de Yoda, toujours sans aucun support :

Après 2H13 d’impression, le résultat est encore une fois excellent.

Impression en ABS avec la Creality K1

La Creality K1 disposant d’un caisson fermé, j’ai sorti ma bobine d’ABS Sunlu trouvé à 20€ le kilo chez Amazon de l’AMS pour imprimer la Moon City V2.0. L’ASA étant jusqu’à 2 fois plus cher et le PC 3 fois, ces filaments exotiques ne feront pas l’objet du test. Cependant, ils demandent à peu près les mêmes contraintes que l’ABS.

En l’absence de profil ABS dans Creality Print, j’en ai conçu un en me basant sur le profil générique de Bambu Lab. Malheureusement, mon premier essai s’est soldé par un échec, l’objet c’est décroché du plateau :

J’ai juste rajouté une longue jupe autour de la base pour sortir la ville de la Lune en 7 heures et 6 minutes, soit une heure de moins qu’avec la X1 Carbon :

Si le rendu est au moins aussi bon que sa concurrente, l’objet est craquelé à plusieurs endroits. Creality m’a déconseillé de continuer mes tests en ABS à cause d’un extrudeur pas adapté qui serait la source du problème. En ce qui me concerne, je pense plus à un souci de température au sein de l’enceinte d’impression. Je vous invite donc à voir ce que ça donne avec les premiers possesseurs de la version définitive de la communauté en attendant que je reçoive et monte mon extrudeur final pour vous faire un retour sur le forum.

Impression en TPU 95A

Pour le TPU, je me suis basé sur le profil générique fourni que j’ai ajusté comme pour mes Bambu Lab. J’ai aussi utilisé le même filament Saintsmart rouge transparent.

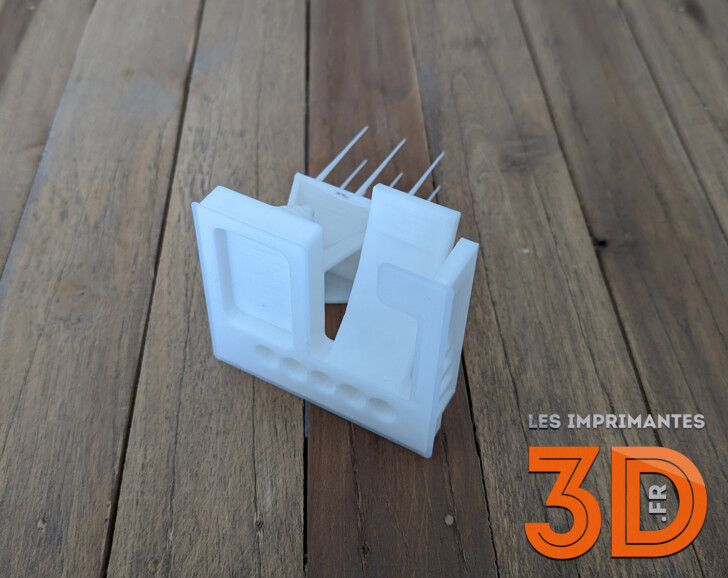

Ma première tentative avec cette pieuvre s’est soldée par de la sous-extrusion :

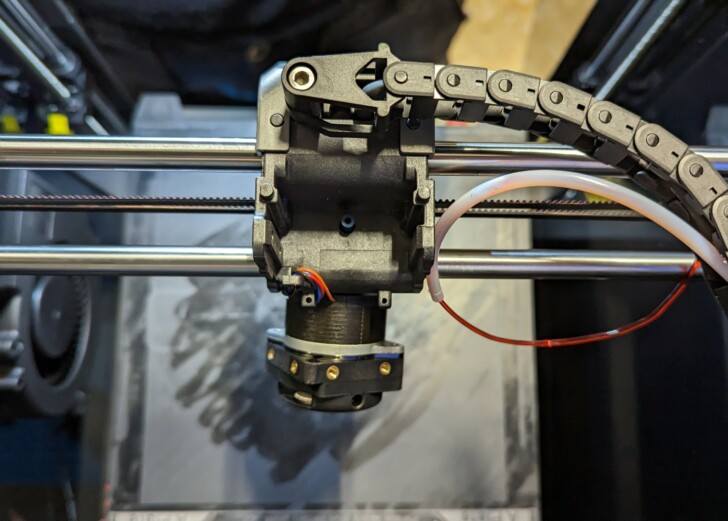

J’ai été averti par Fran6p que de nombreux propriétaires de K1 ont dû sortir le tube PTFE qui guide le filament jusqu’à l’extrudeur de la chaîne qui fait office de passe câble. En effet, cette dernière tord trop le tube qui fini par ralentir voire bloquer le passage du filament (c’est peut-être aussi pour ça que j’ai eu des problèmes avec l’ABS).

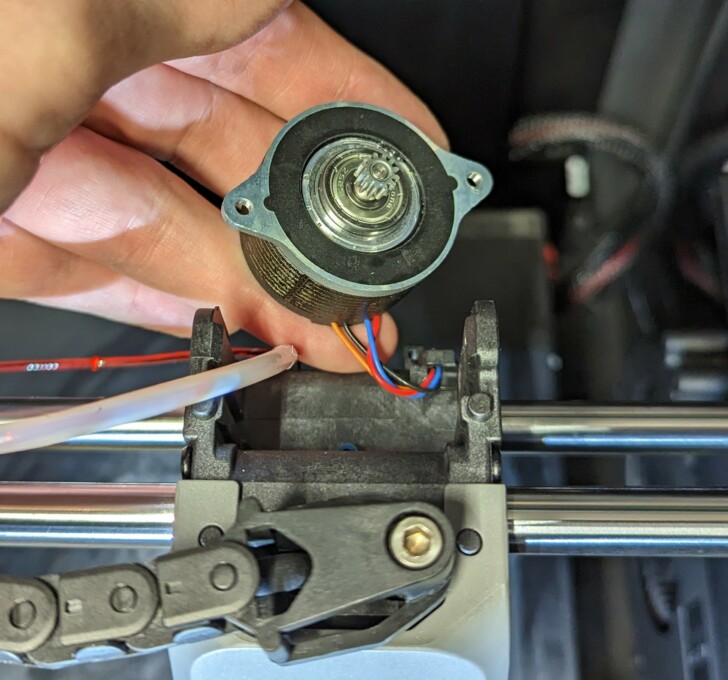

Avant de réaliser cette modification, j’ai imprimé à nouveau le benchy en 17 minutes sans problème. Mais après, impossible de réinsérer le TPU dans l’extrudeur… Et pour cause, un bout de PLA blanc était resté coincé dedans.

Si sans documentation j’ai trouvé la maintenance de la tête d’impression plutôt pénible, Creality a depuis sorti un bon nombre de vidéos explicatives sur l’utilisation, la maintenance et la réparation de la K1 sur sa chaîne Creality After-sale qui vaut le détour :

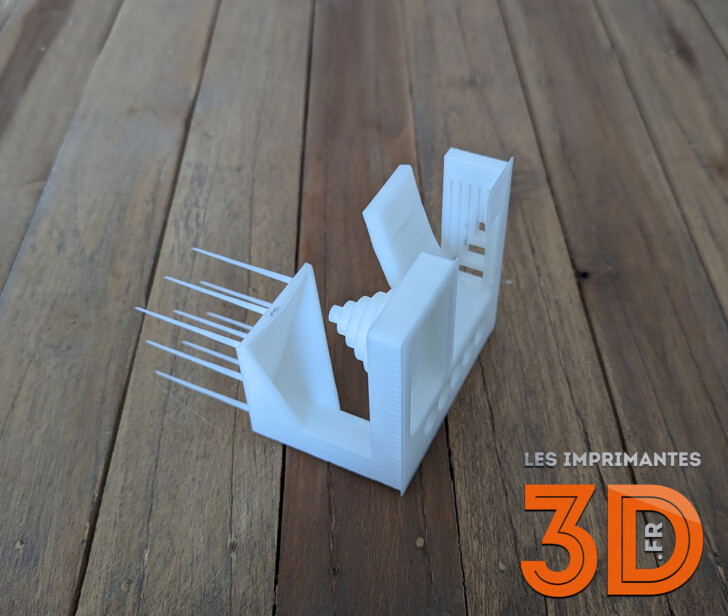

Une fois l’extrudeur remis en état de marche, la pieuvre a pu voir le jour sans encombre et de bonne qualité en seulement 1H47 :

En guise de dernier print pour cette review, j’ai choisi le même Pokemon hippocampe relativement complexe sans aucun support que pour mon test de la X1-Carbon :

L’animal marin est sorti en 2H12 contre 2H40 chez Bambu et pourtant, la qualité des overhangs est meilleure ! La Creality K1 est donc tout à fait adaptée pour l’impression 3D de filaments souples.

Améliorations et upgrade pour la K1

La première chose à faire selon moi pour rendre la Creality K1 plus fiable c’est de sortir le tube PTFE du guide câbles.

Ensuite, il serait intéressant de rendre le caisson plus étanche pour y éviter les courants d’air, notamment au niveau de la découpe de la porte pour l’écran et du capot pour les câbles.

D’un point de vu logiciel, l’obtention des droits root (administrateur) permet de profiter pleinement du firmware Open Source qu’est Klipper qui propulse la K1.

Les accessoires officiels sont également intéressants : le LIDAR et la caméra IA.

Notes et conclusion

Qualité d'impression - 9.5

Fiabilité - 9.2

Logiciel - 8.5

Utilisation - 9.5

Rapport qualité / prix - 9.5

9.2

/10

- Simplicité

- Efficacité

- Vitesse

- Bel écran de contrôle

- Documentation

- Encombrement

- Klipper

- Upgradable

- Enceinte fermée

- Rapport qualité/prix

- Bruyante

- Cloud

- Creality Print

- Klipper fermé

- Pas compatible multi-matériaux

- Extrudeur à levier et capteur déporté

- Étanchéité du caisson

- Colle à appliquer sur le lit (inhérent au caisson fermé)

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Très bonne imprimante mais Creality Print n’est pas abouti et surtout juste en anglais et en chinois Creality n’est peut-être pas très intéressé par le marché européen. J’avais une Ender 3v2 néo j’utilisai Créality Slicer mais pas de MAJ pour intégrer les K1 et K1 max.

Créality Cloud ne fonctionne pas bien non plus quand je veux suivre mes prints il me met une erreur 9999 ou dit que mon imprimante n’est pas connectée alors que je peux accéder à la caméra avec Creality Print. bref j’espère que tout ceci sera très vite corrigé

Je crois que l’anglais est une langue utilisée en Europe 😀

Creality Print est le slicer pour la K1, pas Creality Slicer.