Annoncée au second trimestre 2023, la nouvelle gamme K1 Series de Creality a tout d’abord eu droit à la K1 dont vous pouvez lire le test ici. Quelques semaines plus tard arrivait la Creality K1 Max, une version plus haut de gamme avec un plus grand volume d’impression visant plus à concurrencer la Bambu Lab X1C. Du déballage aux premières impressions, nous allons donc voir les différences entre les deux versions dans ce test de la Creality K1 Max.

Fiche technique de la Creality K1 Max

Tout comme la K1, la K1 Max se targue d’une vitesse d’impression de 600 mm/s, juste un peu plus que ses concurrentes directes que sont la P1S et la X1 Carbon. L’accélération est identique (20 000 mm/s²) avec un extrudeur Direct Drive capable de débiter du filament à 32 mm³/s mais le volume d’impression est plus important avec 300 x 300 x 300 mm.

| Technologie | FDM |

| Volume maximal d’impression | 300 x 300 x 300 mm |

| Hauteur de couche | De 100 à 350 microns |

| Type d’extrudeur | Direct Drive |

| Température maximale de la buse | 300°C |

| Vitesse maximale d’impression | 600 mm/s |

| Nivellement du plateau | Automatique |

| Filaments compatibles | PLA, ABS, PETG, TPU, HIPS, PC, ASA |

| Connectivité | Clé USB, Wi-Fi et Ethernet |

| Dimensions | 43,5 x 46,2 x 52,6 cm |

| Poids | 18 kg |

| Concurrence | Bambu Lab P1S et X1C, Qidi X-Max 3 |

A la différence de sa petite sœur, la K1 Max embarque d’origine la caméra AI (que j’ai installée dans la K1 comme vous avez pu le voir sur TikTok). Tout comme la X1 Carbon, la K1Max a aussi un radar LiDAR pour régler automatiquement le débit de filament lors d’une impression. En guise de dernière différence, elle dispose aussi d’un filtre à charbon.

L'imprimante Creality K1 Max sur le comparateurLa review en vidéo

Déballage (unboxing) de la Creality K1 Max

Avant d’entrer dans le vif du sujet, j’ai reçu un premier petit colis quelques jours avant l’imprimante. Je ne sais pas si c’est un cadeau de Creality pour le site ou si tout le monde y a droit. Quoi qu’il en soit, je vous en montre le contenu ci-dessous :

Il y a donc deux bobines en carton recyclable de 1kg de filament Hyper PLA (toutes les deux de couleur grise) du constructeur ainsi qu’un cordon d’alimentation au format européen.

Ensuite, comme pour la petite K1, j’ai reçu la K1 Max dans un emballage de type poupée russe : l’imprimante dans un carton contenant une boite en bois et en métal, elle-même dans un carton… C’était lourd et pénible à déballer mais au moins la machine était bien protégée et est ainsi arrivée intacte de son voyage depuis la Chine.

Coup de bol, j’ai ouvert la boite en bois dans le bon sens et l’imprimante l’était aussi. En haut de son carton de transport, on retrouve tout d’abord une pochette avec un “Quick Installation Guide” en plusieurs langues (dont le français), des autocollants et l’étiquette du contrôle qualité. L’étage de polystyrène du dessus protège le capot en verre et finalement, en dessous, on retrouve la machine :

La K1 Max est bien calée dans de la mousse et rangée dans un sac en plastique que l’on peut utiliser pour l’extirper du carton. Attention au tour de rein car elle pèse son poids (18 kg).

Une fois sortie de son carton et de son pochon, il reste à décoller les films protecteurs sur les deux parois latérales en plexiglass, ainsi que sur la porte et le capot en verre. Dans l’enceinte de l’imprimante, on retrouve encore un rangement en étage avec, tout en haut, l’écran dans un sachet antistatique et un cordon d’alimentation, au format US cette fois-ci :

Les accessoires

Dernier petit carton posé et bien calé sur le lit, celui des accessoires :

Il y a à l’intérieur :

- une bobine de filament Hyper PLA blanc

- des pieds en caoutchouc anti-vibration

- une hot end de rechange (buse, corps de chauffe et heatbreak assemblée + chaussette de protection en silicone)

- un support de bobine

- une poignée de porte avec sa visserie et notice de montage

- une tige à déboucher la buse

- de la colle à appliquer sur le lit, pour l’adhésion

- des outils (clés Allen, clé à pipe, clé plate et tournevis plat) ainsi que de la visserie

- une spatule en métal (attention à ne pas endommage le lit avec)

- une pince coupante

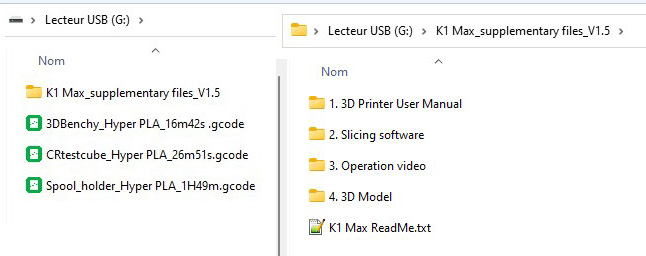

- une clé USB de 16Go dont voici le contenu :

Les gcode à la racine sont aussi sur la mémoire interne de l’imprimante. Les STL originaux sont dans le dossier “3D Model”. Le dossier “1. 3D Printer User Manual” contient une notice très complète de trente pages qui explique vraiment toutes les opérations. Elle est traduite en dix langues dont le français. C’est un bon point pour les débutants qui pourraient se sentir perdus avec le très court “Quick Start Guide” de seulement deux pages. De plus, le fichier texte “ReadMe” liste quelques liens intéressants comme le wiki de la K1 Max et la page produit officielle où vous pouvez retrouver de nombreux tutoriels vidéo dans l’onglet “Support & Service”.

Le dossier “2. Slicing software” contient le logiciel trancheur Creality Print que vous pouvez également télécharger ici dans sa dernière version. Enfin, le répertoire “3. Operation video” contient la vidéo ci-dessous qui résume le déballage, le montage et la mise en route que l’on va également aborder juste après.

Discuter de l'imprimante K1 Max sur le forum CrealityLa vidéo de mise en route officielle

Avec toute cette documentation papier et vidéo, on peut sereinement préparer la machine.

Montage de la K1 Max

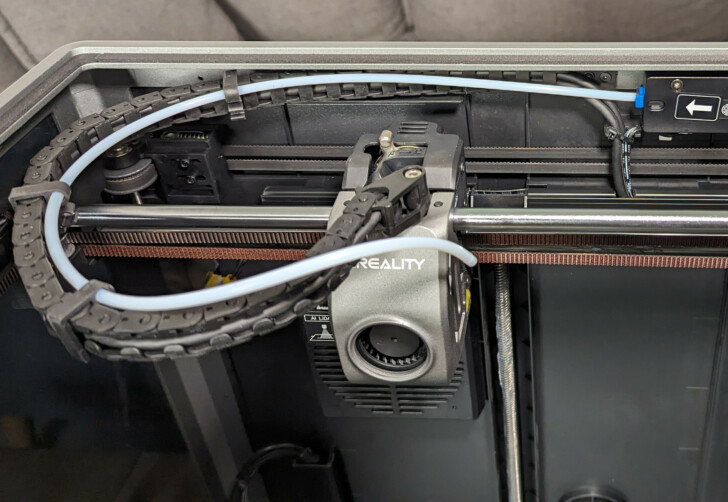

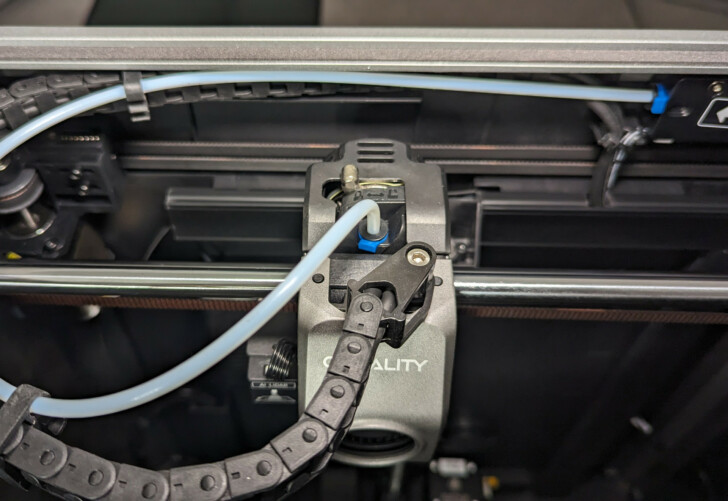

La notice d’installation rapide ne mentionne que la connexion et le clipsage de l’écran, le vissage du support de bobine et la mise en place du plateau. Dans le manuel complet en PDF, il est aussi précisé de monter la poignée sur la porte, ce que n’importe qui aurait pu faire juste en lisant le sticker sur le sachet qui la contient. Par contre, je n’ai rien vu concernant l’insertion du PTFE dans l’extrudeur pour guider le filament jusqu’à ce dernier.

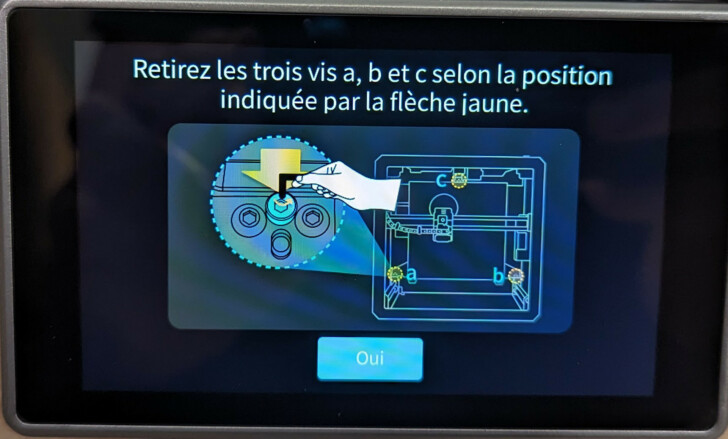

Pour commencer, on doit donc retirer les trois vis qui ont maintenu le plateau en position basse pour éviter qu’il ne bouge pendant son long voyage depuis la Chine. Elles sont fléchées par des autocollants jaunes bien visibles :

Sur la photo ci-dessus, on peut remarquer que Creality a collé un sticker qui récapitule les réglages de base des filaments les plus répandus sur le marché.

Il faut ensuite connecter et fixer l’écran, puis visser le support de bobine à l’arrière de la machine :

Pour finir, insérer le tube PTFE dans le pneufit de l’extrudeur et visser la poignée de porte :

Un lit parfaitement plat

Ce n’est pas rare que les grands plateaux soient parfois concaves ou déformés mais ça n’a pas été le cas avec mon exemplaire de K1 Max :

Vous pourrez voir plus bas que j’ai pu réaliser une impression utilisant toute la surface du lit, sans aucun problème d’accroche.

Mise en route de la Creality K1 Max

Au démarrage, le logo du constructeur s’affiche sur le très bel écran avant de pouvoir choisir parmi dix langues, dont le français que je vais choisir pour une fois :

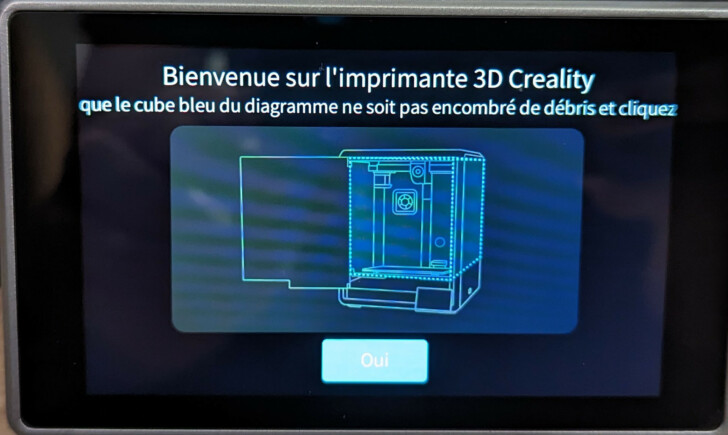

Avant d’attaquer les réglages de base, l’interface nous rappelle qu’il faut avoir dévissé les trois vis qui sécurisaient le lit pendant le transport et vérifié qu’il n’y a plus rien dans l’enceinte de l’imprimante :

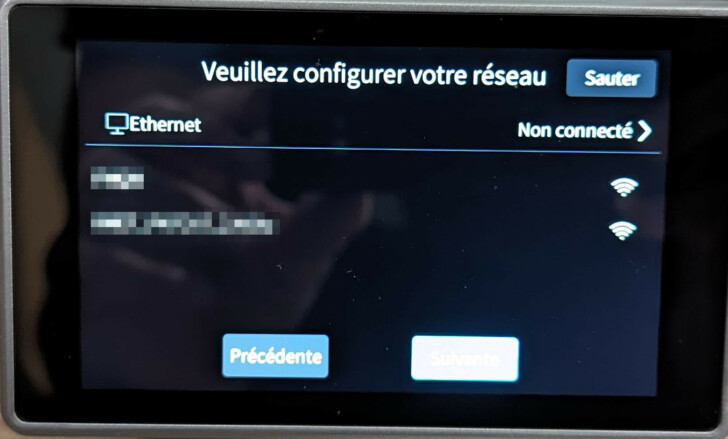

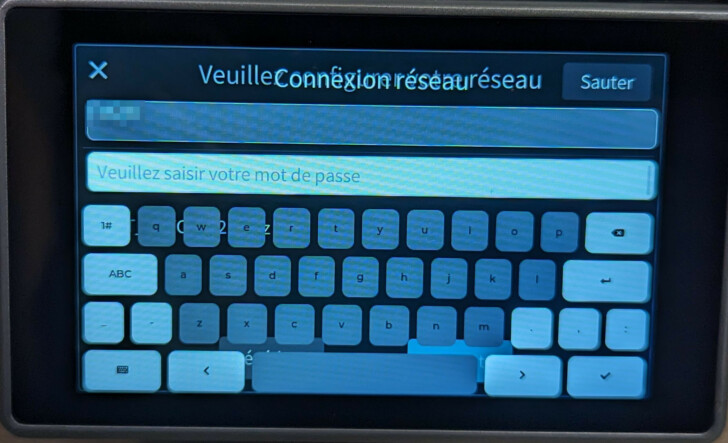

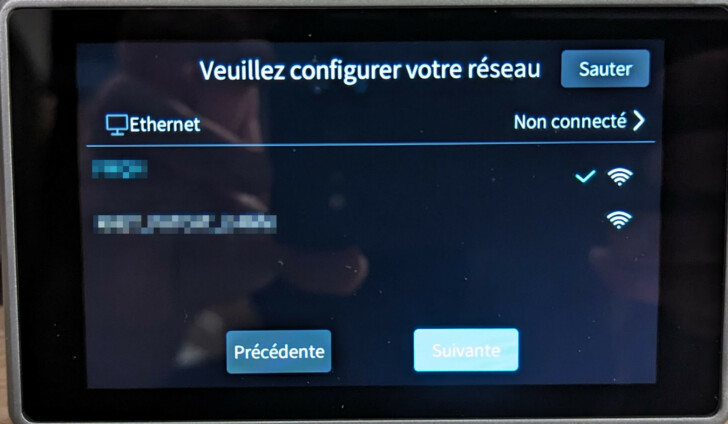

Après cela, on peut connecter la K1 Max au réseau (local et internet) via câble (Ethernet RJ45) ou sans fil (Wi-Fi 2,4 GHz) :

En ce qui me concerne, j’ai choisi le WiFi pour lequel j’ai pu saisir la clé de sécurité grâce au grand écran tactile.

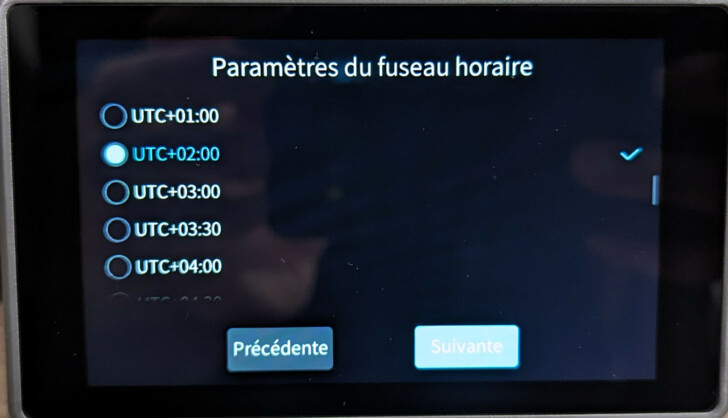

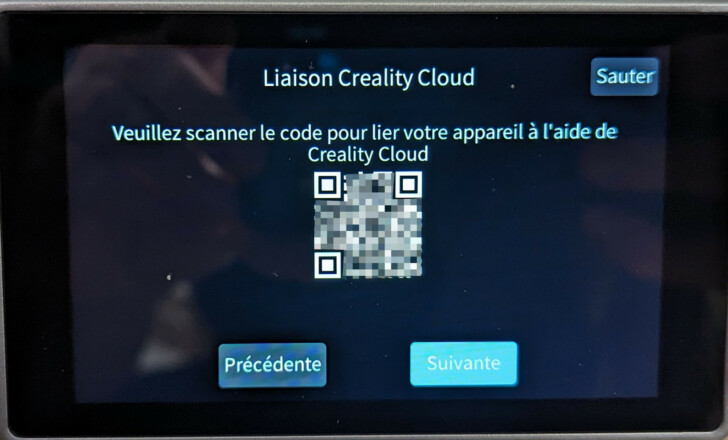

Ensuite, il faut choisir le fuseau horaire et on peut connecter l’imprimante à Creality Cloud. Il s’agit d’une étape facultative à réaliser sur smartphone ou tablette, avec l’application éponyme. Vous pouvez voir la procédure dans ce chapitre du test de la K1.

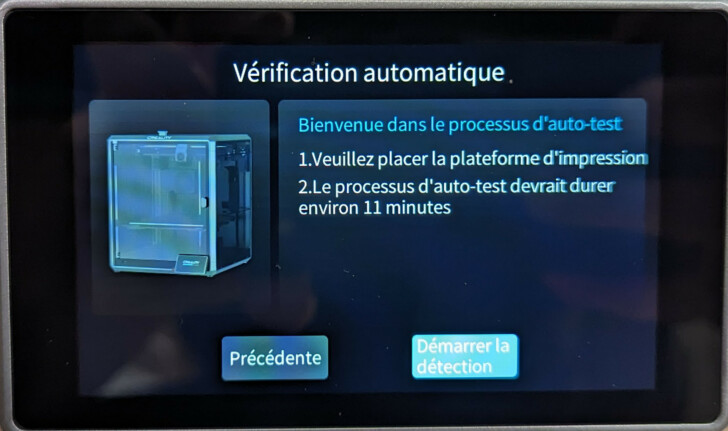

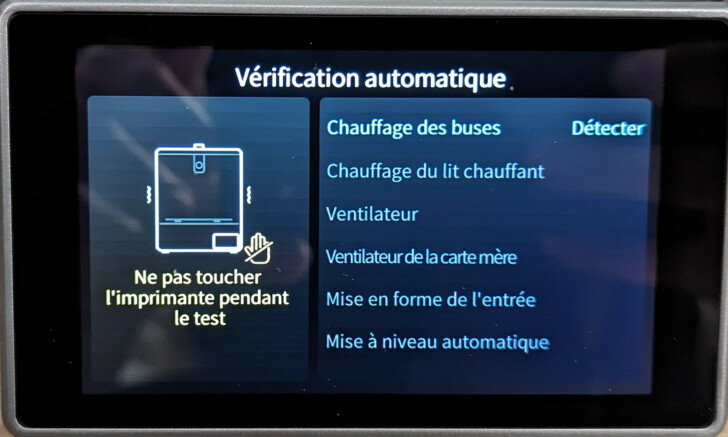

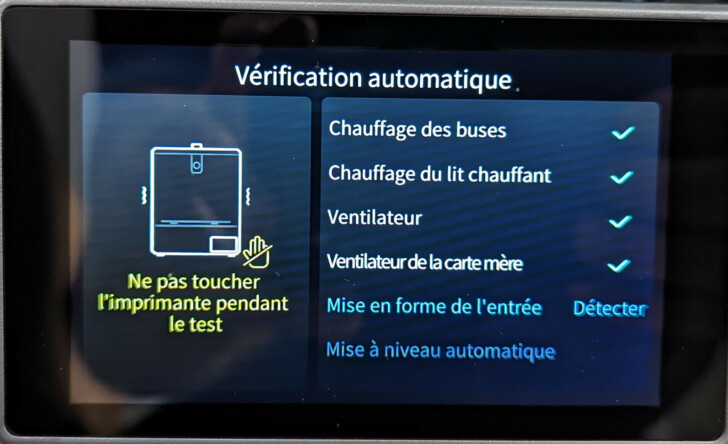

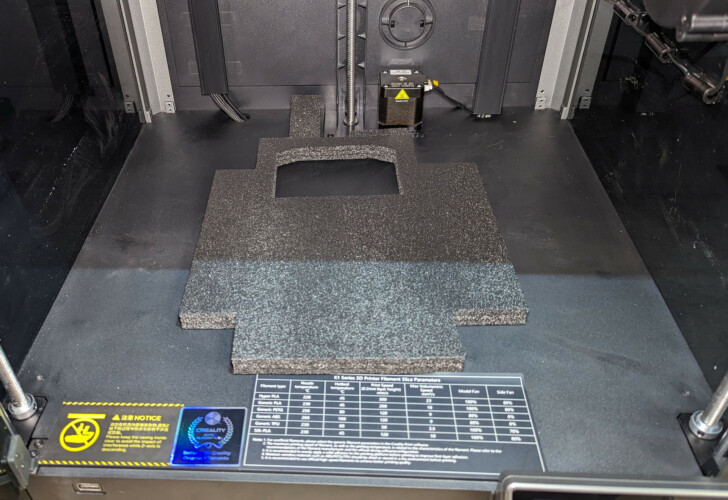

L’étape finale consiste à faire les vérifications et calibrations automatiques de l’imprimante. Cela dure une bonne dizaine de minutes, pendant lesquelles le plateau va enfin monter et libérer la derrière mousse qui le protégeait :

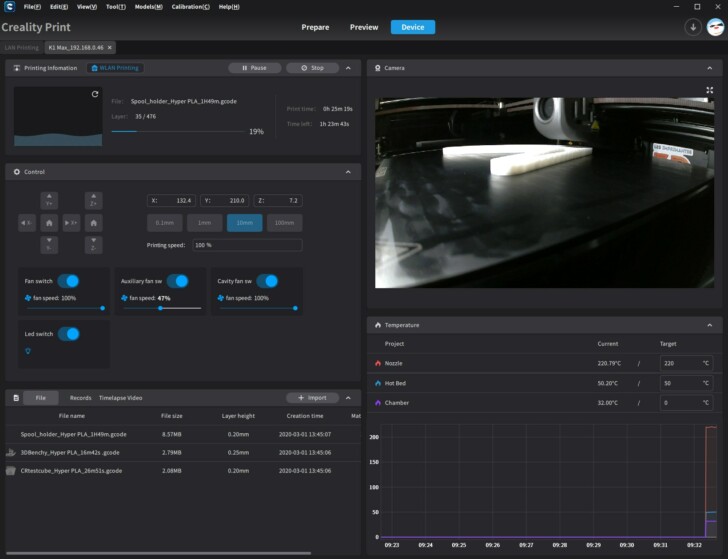

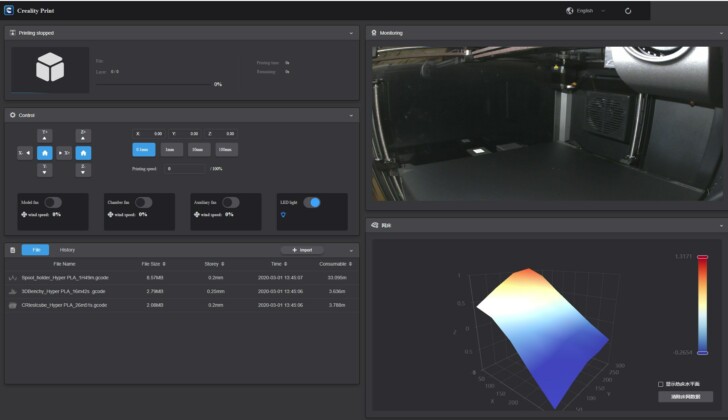

Logiciel slicer Creality Print et Creality OS

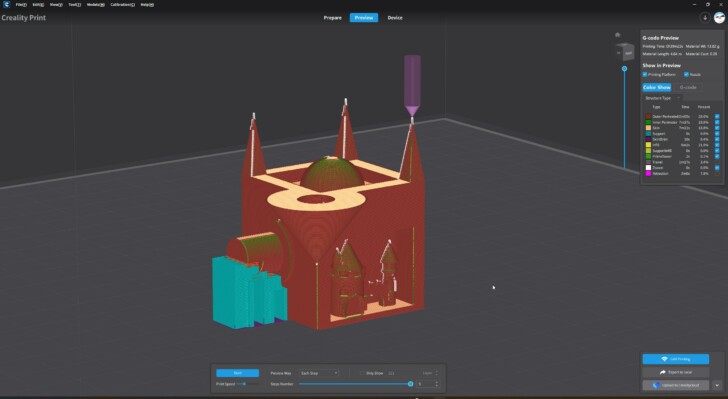

Je ne vais pas radoter, je l’ai déjà dit dans la vidéo et je l’ai expliqué dans le test de la K1, je n’accroche pas avec le trancheur Creality Print et je trouve l’interface web de Creality OS trop dépouillée par rapport à Fluidd ou Mainsail.

Toutefois, cela permet de trancher des modèles 3D avec les profils de base et d’envoyer sans peine les fichiers gcode à l’imprimante. Ceux qui le souhaitent pourront aller plus loin en “rootant” / “hackant” le firmware de la machine puisque Creality fournit désormais les sources.

L’imprimante en fonctionnement

Histoire que vous puissiez vous rendre compte des vitesses d’impression et de déplacements ainsi que du bruit de la K1 Max, je l’ai filmée quelques minutes pendant deux prints différents :

Impressions de test (PLA)

Avant toute chose, le PLA n’a pas besoin de caisson fermé et s’imprime même mieux sans. Du coup, j’ai surélevé le capot afin de laisser s’évacuer l’air chaud.

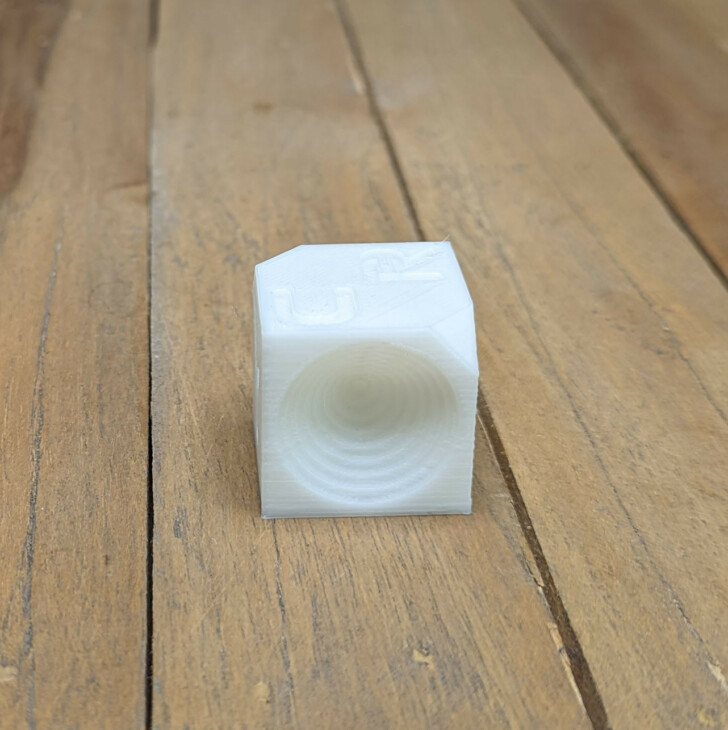

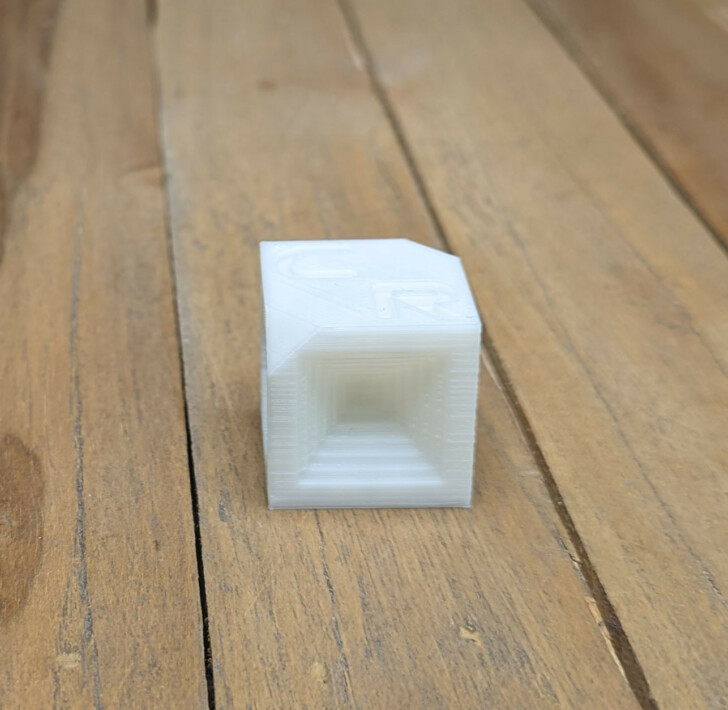

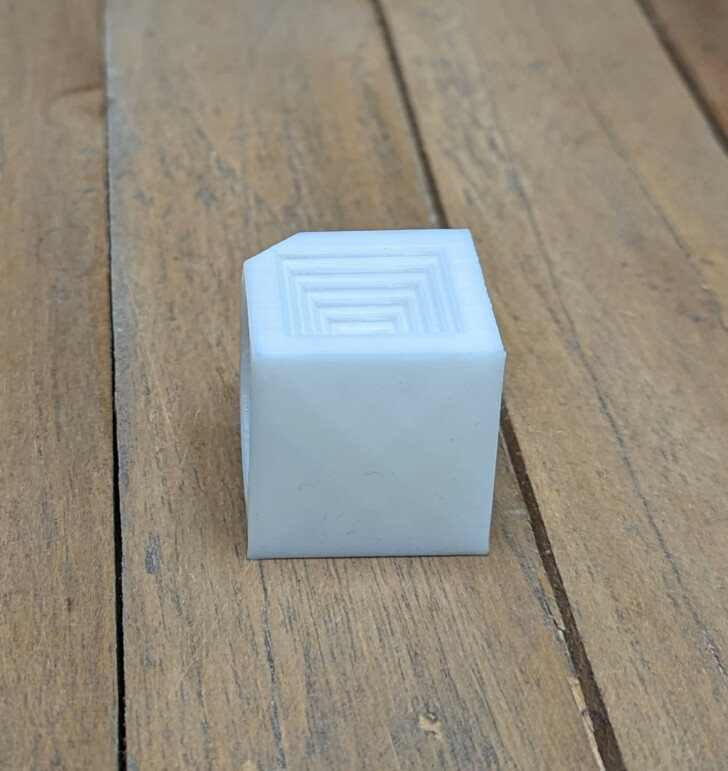

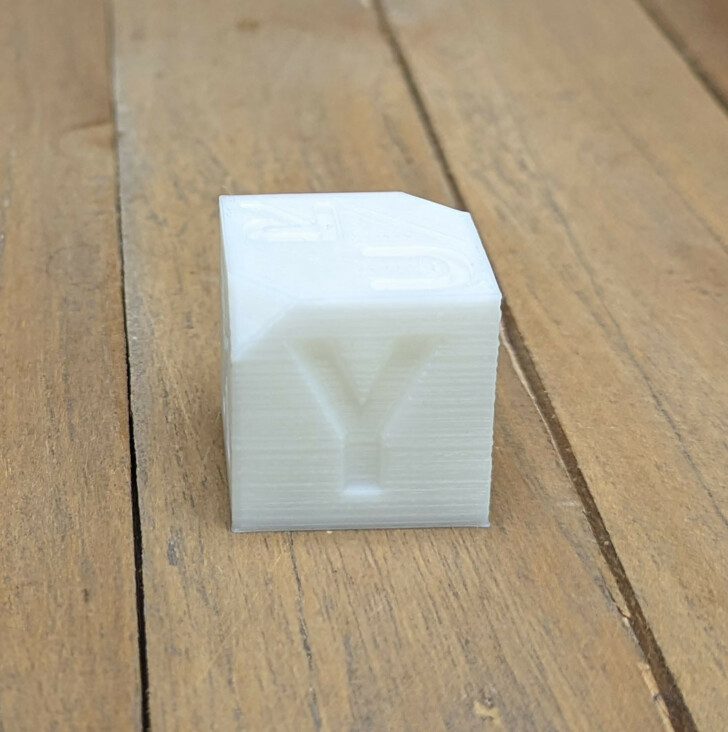

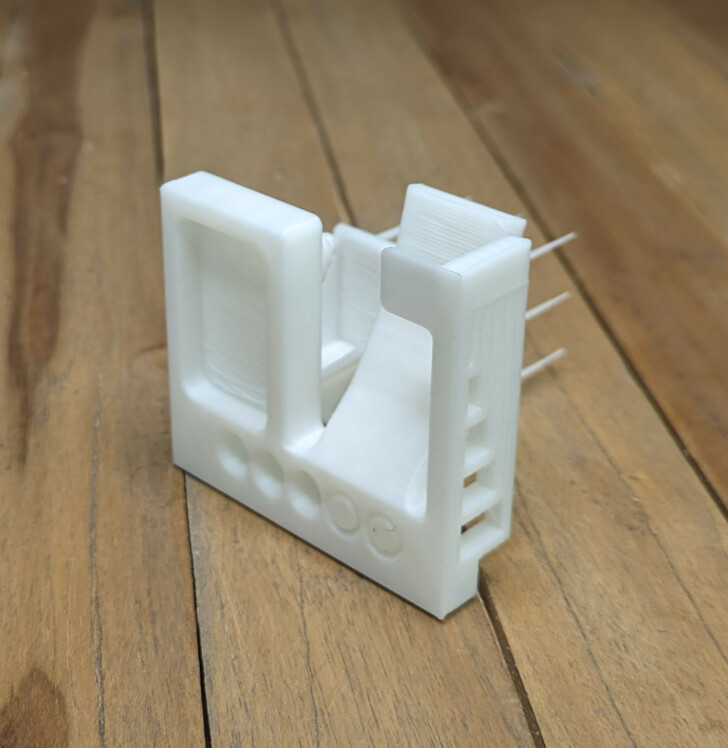

J’ai réalisé trois prints déjà tranchés sur la carte microSD avec l’échantillon de filament Creality HyperPLA blanc fourni, à savoir un Benchy boat, un support de bobine et un cube de calibration Creality (CRTestCube).

L’impression a duré 24 minutes avec la calibration et le bed leveling mais l’impression en elle-même a été réalisée en seulement 17 minutes et le résultat est très bon !

2 heures et 4 minutes d’impression pour ce support de bobine externe ultra lisse à la qualité irréprochable.

Si mon éclairage LED peut laisser penser qu’il y a du banding, ce n’est pas le cas. Au pire, il y a juste une légère sur-extrusion pour ce cube imprimé en 40 minutes.

D’autres impressions en PLA

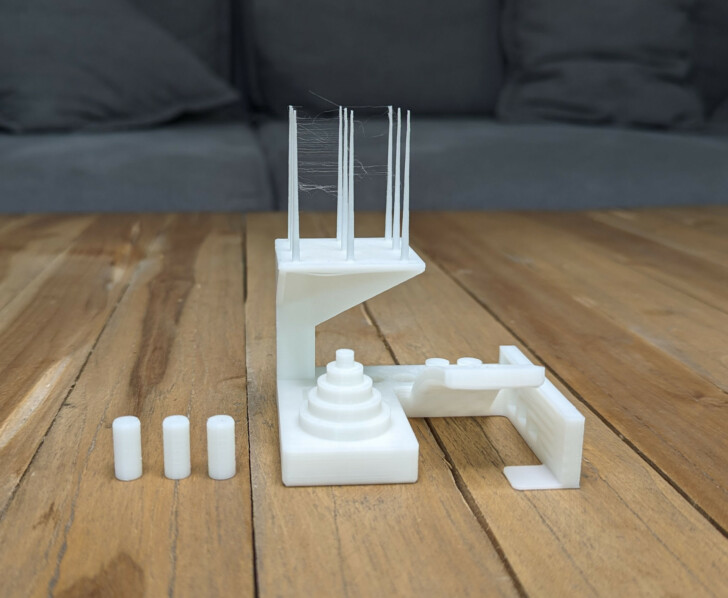

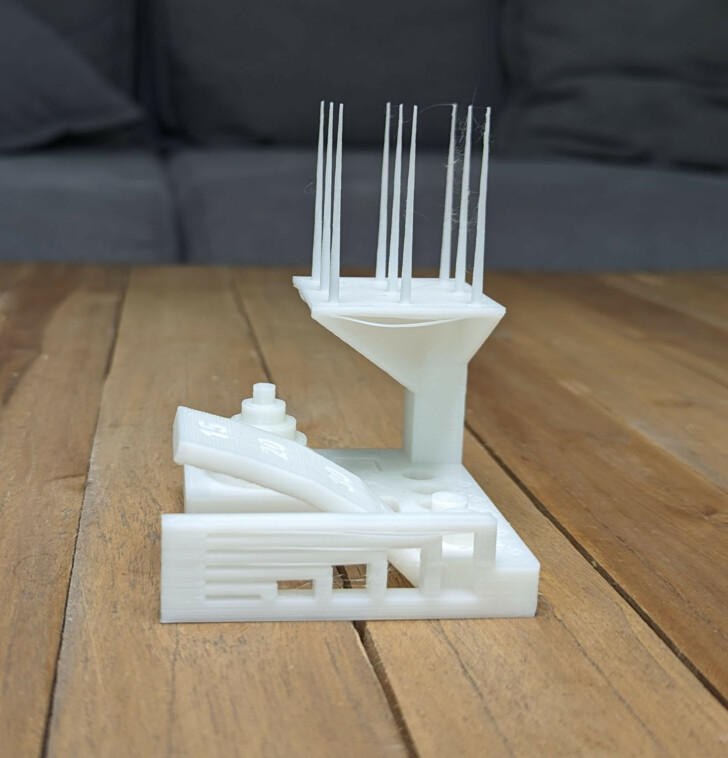

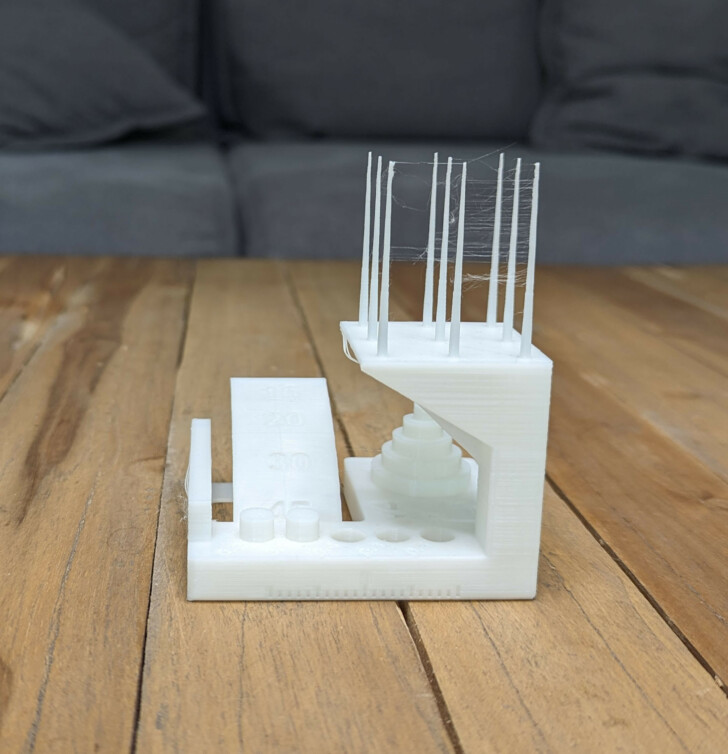

Mon premier objet tranché avec Creality Print et les paramètres par défaut (comme toutes les impressions suivantes) fut le Torture Test de KickStarter et AutoDesk :

Après 1h49 de print, on peut constater une bonne qualité globale malgré quelques cheveux d’ange et des pontages qui pourraient être un peu mieux refroidis.

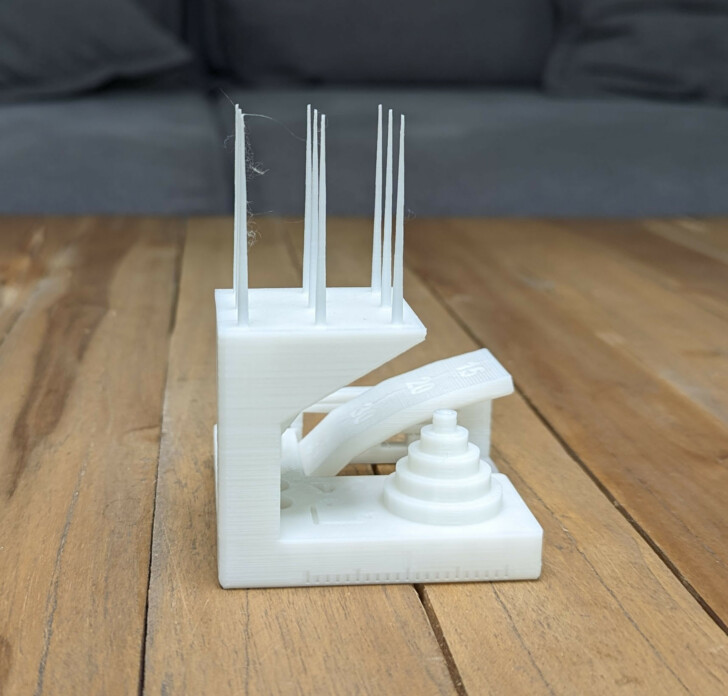

J’ai imprimé le Print in Place Helicopter suivant en trois exemplaires. En effet, pour le premier, je n’avais pas désactivé la jupe qui contribue à une meilleure adhésion sur le plateau et je pensais qu’elle était responsable de l’hélice bloquée. Malheureusement, même problème avec le second essai, l’hélice ne tourne pas. Avant le troisième, j’ai réalisé une calibration du débit grâce au LiDAR mais le constat est le même après 50 minutes d’impression, les pales ne tournent toujours pas.

C’est dommage, étant donné que le KKS Torture Test affichait un bon résultat pour la tolérance et que le reste des hélicos est nickel.

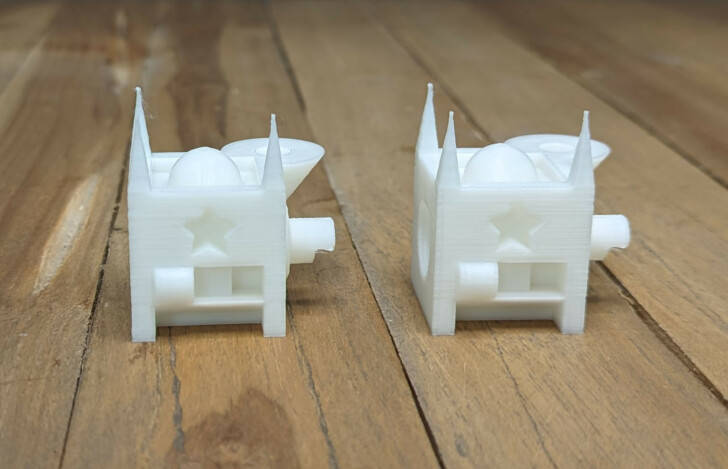

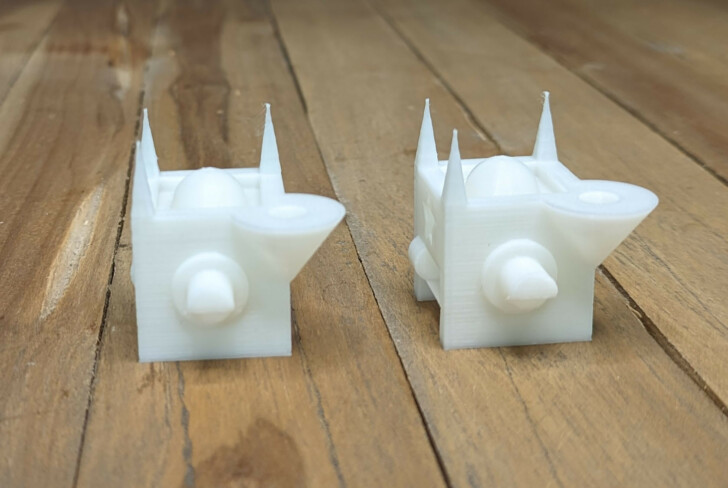

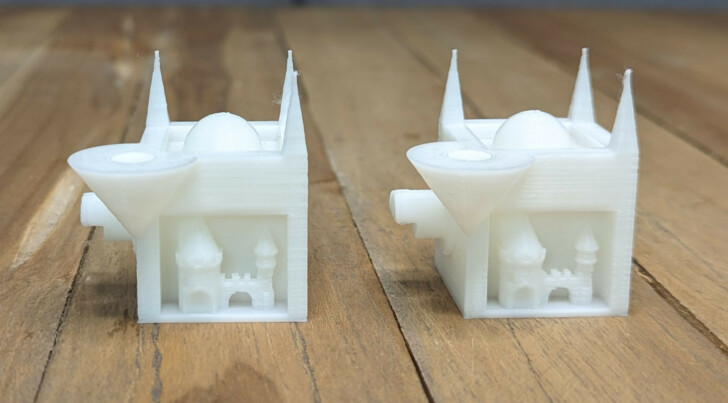

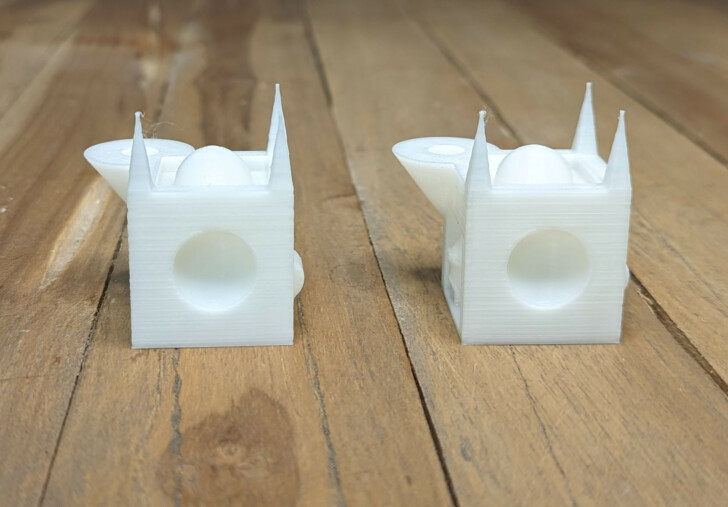

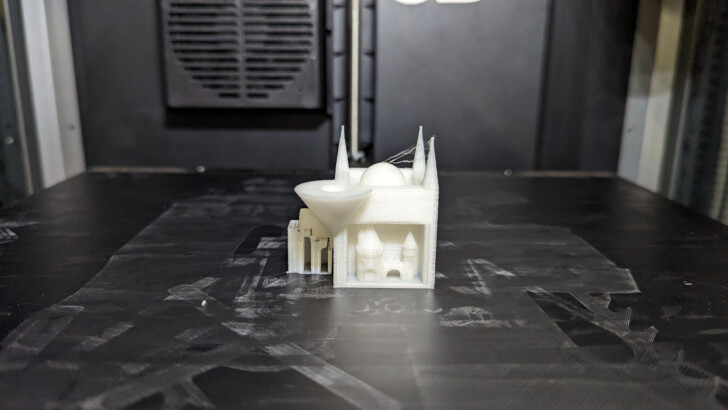

J’ai imprimé deux fois le Calibration Castle, également avec une calibration de la compensation de résonance entre les deux, sans que ça n’améliore pour autant la qualité de la petite tour du micro château.

Pour le reste, c’est encore une fois très bon, avec une partie supportée “à la main” via la fonction d’ajout de support proposée par Creality Print (bien moins pratique que le “paint support” de PrusaSlicer et tous ses forks).

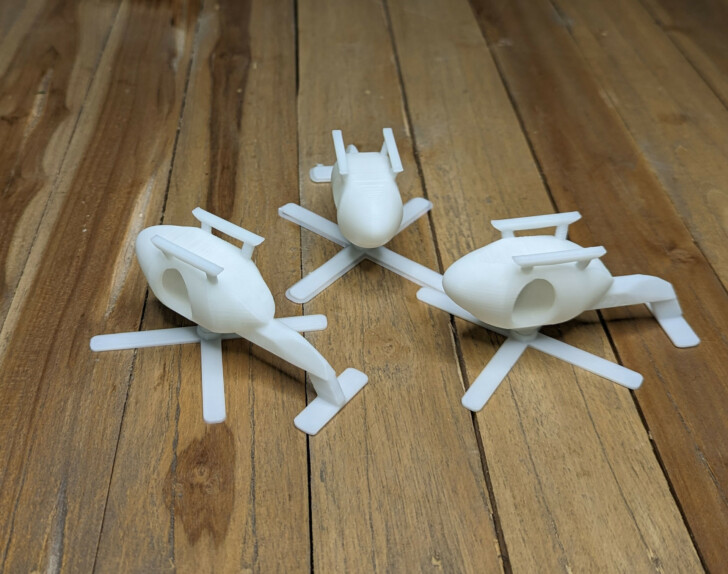

Concernant l’araignée Stress Spider, c’est la première fois que sa toile est aussi bien réalisée et que la bête ne bouge que très peu sur le dessus, au profit d’une qualité accrue :

Pour finir avec le PLA Hyper de Creality, j’ai imprimé ce fusil tronçonneuse du jeu vidéo Gears of War que j’ai coupé en 2 directement dans le trancheur pour une impression sans supports :

Le logo Li3D imprimé en 3 couleurs sur toute la surface du lit

A défaut d’avoir un module multi-couleurs chez Creality, le firmware Klipper de la K1 Max interprète la macro “Pause” que j’ai simplement insérée dans le gcode. J’explique tout ça ici ainsi que mes déboires lors du changement de filament, qui m’ont conduits à plusieurs échecs (que j’aurais pu terminer malgré tout, comme expliqué par PPAC).

Il faut retenir que ce grand plateau de 30 x 30 cm est visiblement bien chauffé et que cette grande pièce ne s’est pas décollée de la surface.

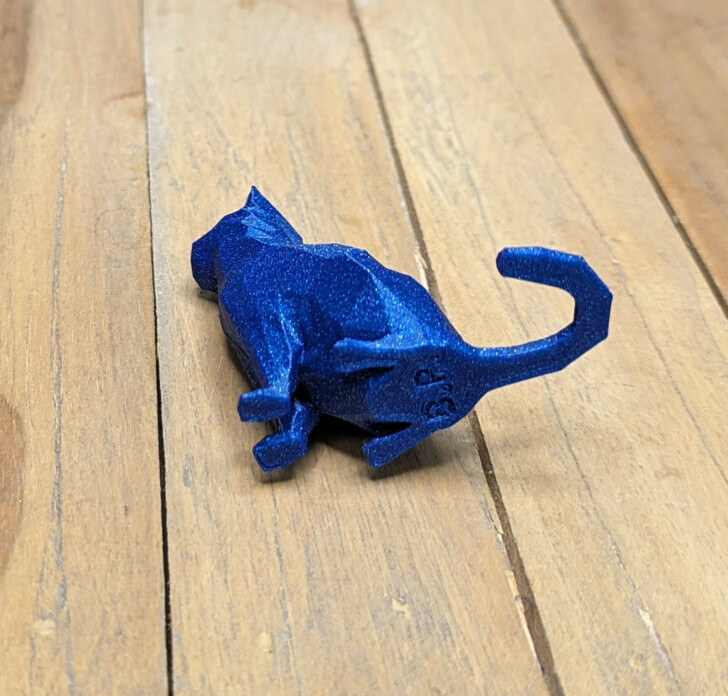

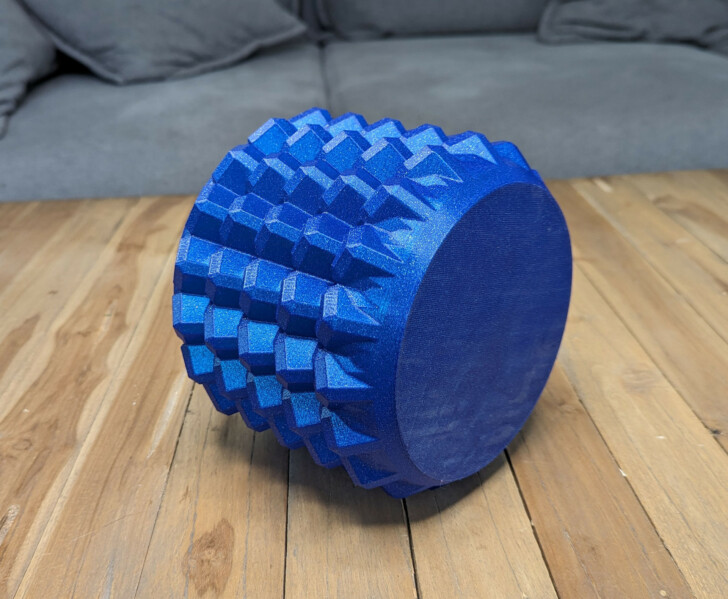

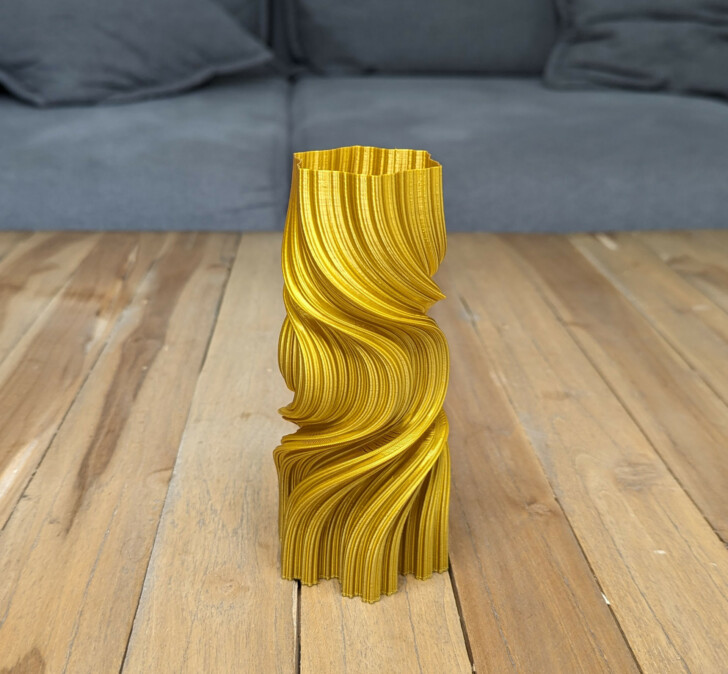

Les prints en PLA Forshape Premium

Toujours en PLA, j’ai réalisé quelques prints avec du filament premium Forshape de chez Polyfab3D. Il y a du PLA Glitter (pailleté) bleu océan (fiche) et du PLA Silk (satiné) gold (fiche) dont le rendu est magnifique, avec une fusion parfaite des couches, laissant une surface complètement lisse à l’œil et au toucher, même avec une épaisseur de couche à 200 microns.

J’ai commencé par un petit modèle de chat :

Puis j’ai fait un premier vase cubique :

Et un second vase fractal :

Si le vase bleu est parfait, celui en or affiche des couches pas collées sur les porte-à-faux qui sont difficiles à imprimer en mode contour spiralisé.

Discuter de l'imprimante K1 Max sur le forum CrealityImpressions en TPU 95A

Comme pour le PLA, il est préférable d’imprimer le TPU porte ou capot ouvert.

Imprimé en 45 minutes avec du TPU SainSmart, ce Cali Dragon démontre que la Creality K1 Max s’en sort bien avec du filament flexible.

Les petits détails et surplombs sont vraiment bons, il n’y a que les cornes qui laissent apparaitre du stringing inexistant sur un plus gros objet comme cette pieuvre imprimée en 64 minutes :

Impressions en PETG

Pour le PETG, j’ai pris mon habituelle vielle bobine de MaterialZ bleu transparent de chez CompoZan que j’ai cette fois-ci passée au dryer Eibos Cyclopes.

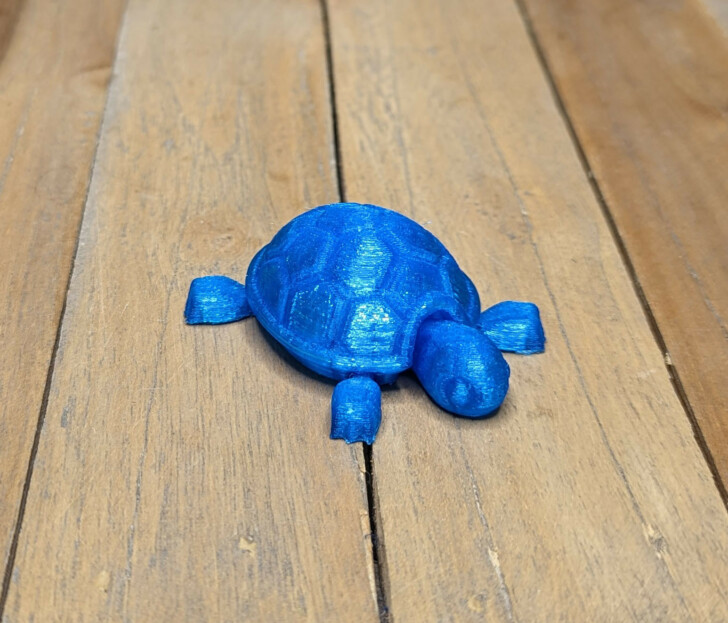

J’ai tout d’abord testé avec une petite tortue articulée sortie sans peine et fonctionnelle en 44 minutes :

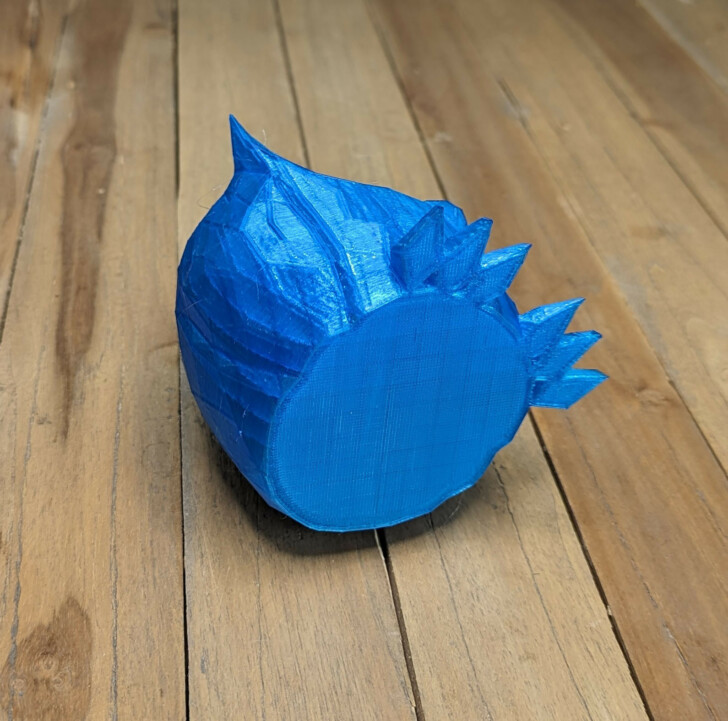

J’ai donc enchaîné avec un plus gros objet : ce hibou “low poly” (dont le modèle a disparu de Printables) imprimé en 3h28 avec une qualité irréprochable :

Impressions en ABS

La Creality K1 Max ayant un caisson fermé, il aurait été dommage de ne pas faire de tests avec des filaments plus techniques, même si le caisson n’est pas parfaitement étanche. A défaut d’avoir de l’ASA ou du PC qui sont plus chers, j’ai donc pris de l’ABS Sunlu trouvé à 20€ le kilo chez Amazon.

J’ai tout d’abord reprint la tortue articulée, en moins de 45 minutes sans problème d’accroche, de jonction entre les couches ou de tolérance :

Et j’ai fini avec la mascotte MatterHackers qui est sortie en 1h40 avec des beaux surplombs, sans défaut malgré l’absence de support :

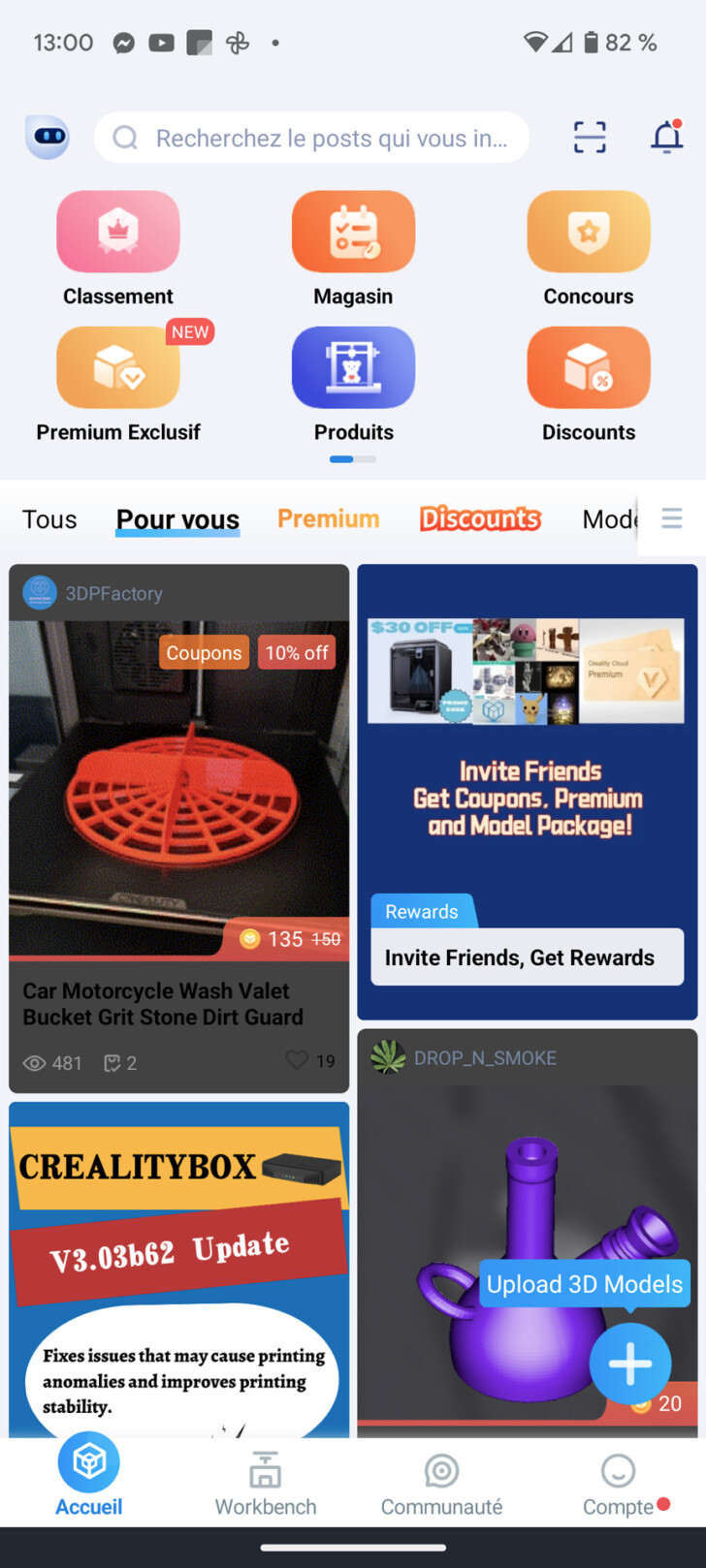

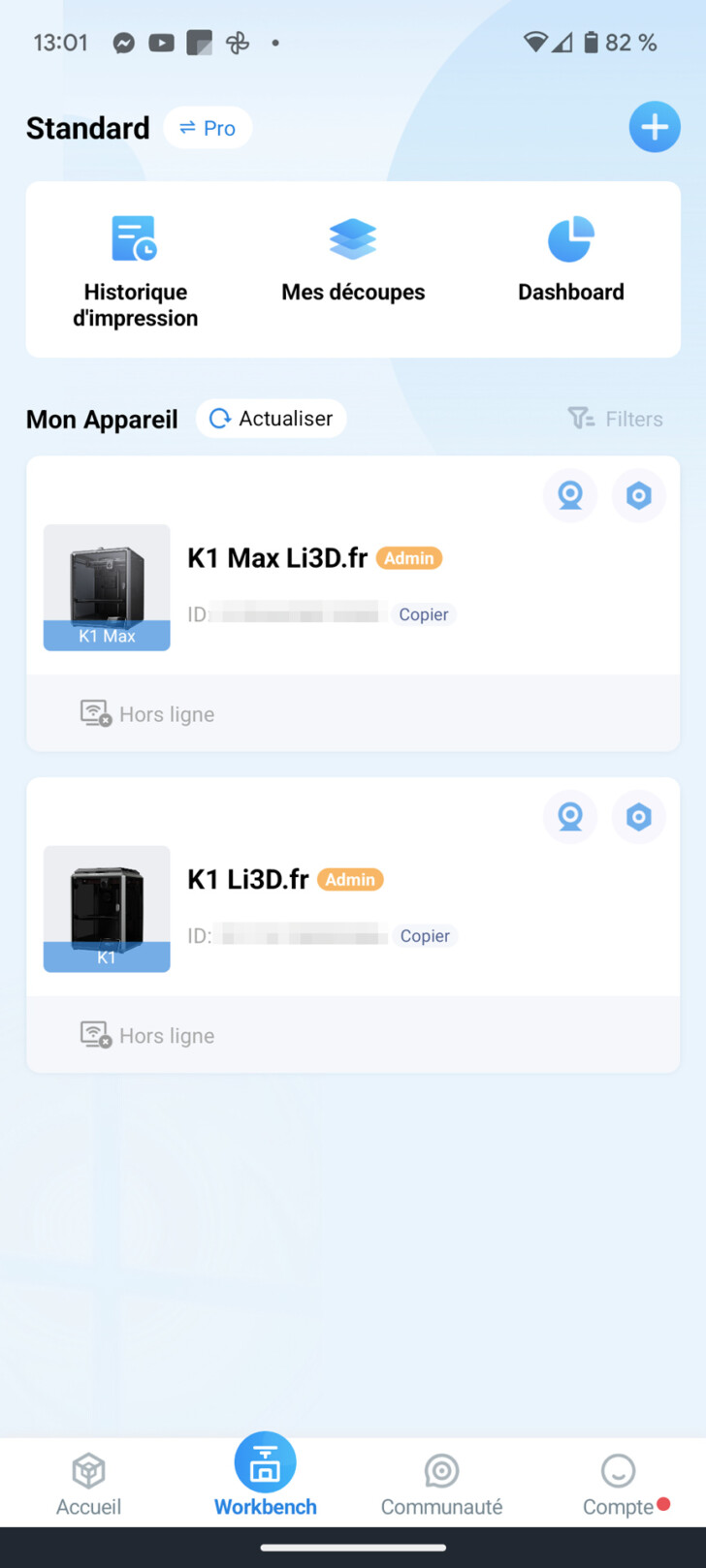

Aparté Creality Cloud

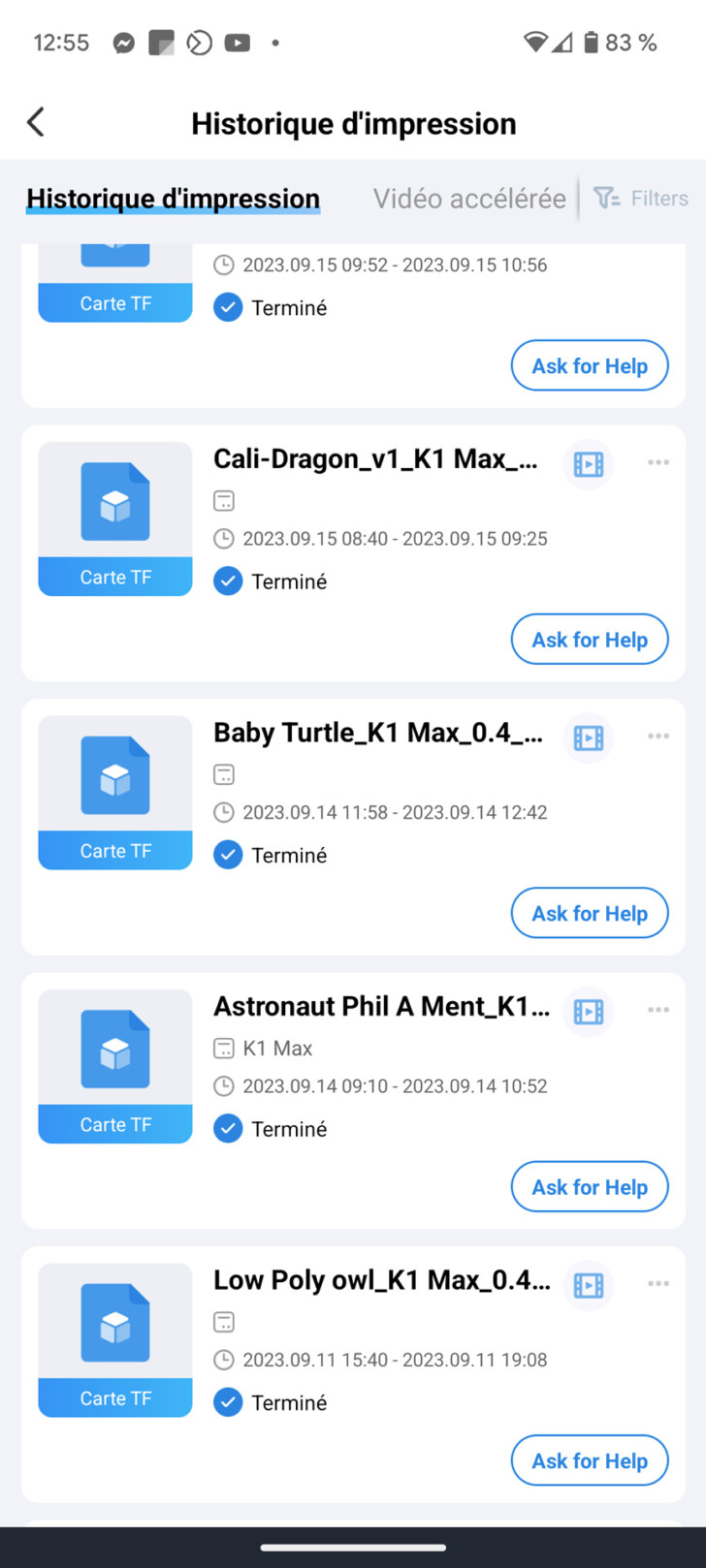

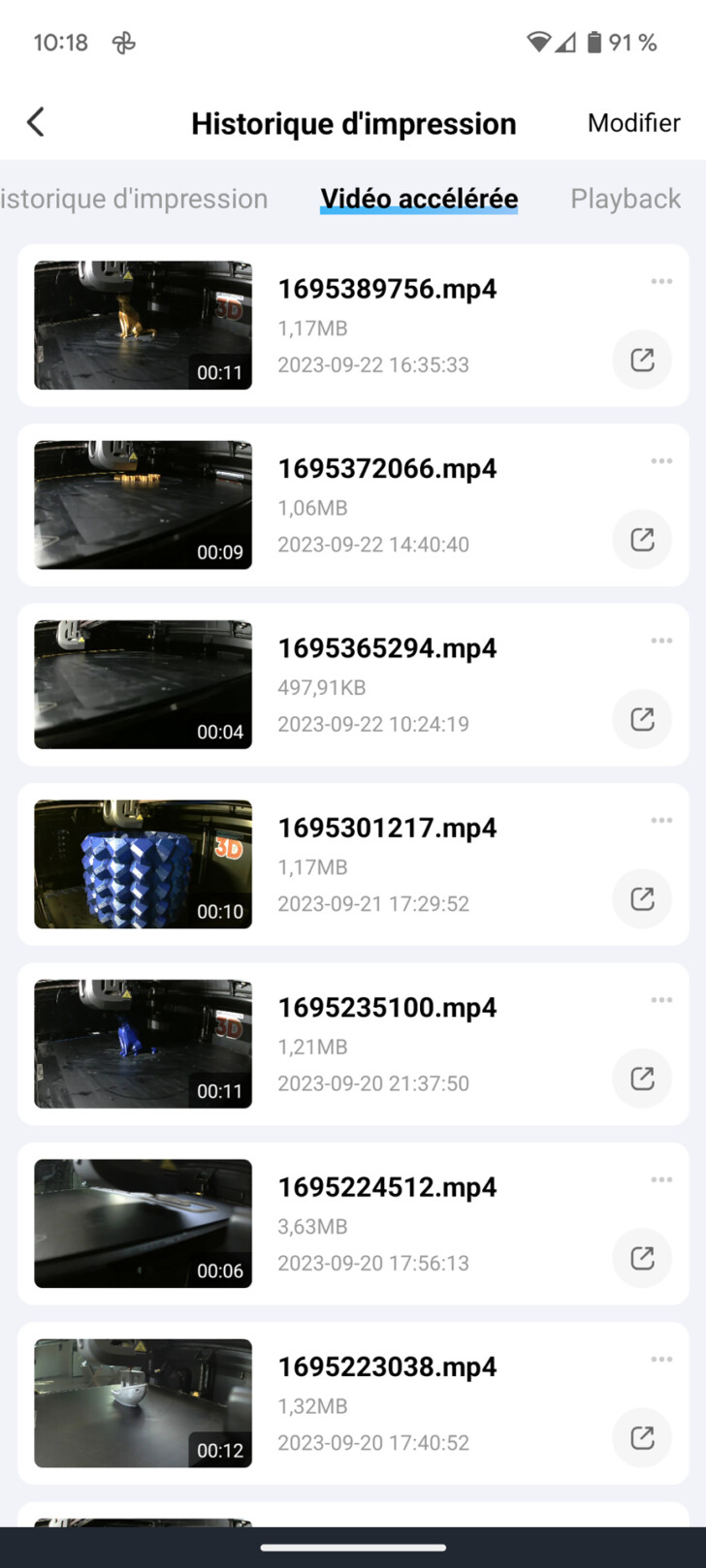

Si je n’apprécie pas plus que ça Creality Print et que la page d’accueil de l’application mobile Creality Cloud fait un peu panneau publicitaire, les onglets Workbench (parc d’imprimantes) et historique sont plutôt pratiques et accessibles même lorsque les imprimantes sont éteintes.

A noter au passage que malgré mon abonnement standard, toutes les vidéos en timelapse générées automatiquement sont stockées dans le nuage et accessibles sans que l’imprimante ne soit allumée.

Consommation électrique

La mise en température du grand plateau génère un pic de consommation aux alentours de 200W avant que la moyenne ne s’approche des 100W en impression, soit environ 20 centimes d’euro pour 24 heures d’impression.

Améliorations et upgrades de la K1 Max

D’un point de vue matériel, la Creality K1 Max n’a besoin que d’une seule réelle upgrade pour améliorer l’étanchéité du caisson, notamment au niveau de l’écran avec ce genre de cache. C’est une amélioration que le constructeur pourrait appliquer en usine pour de futures séries.

Les plus bidouilleurs pourront aussi installer un firmware rooté officiel disponible sur le GitHub du constructeur.

Notes et conclusion

Qualité d'impression - 9.5

Fiabilité - 9.2

Logiciel - 8.8

Utilisation - 9.5

Rapport qualité / prix - 9.5

9.3

/10

- Simplicité

- Efficacité

- Vitesse

- Volume d'impression

- Bel écran de contrôle

- Documentation

- Klipper

- Enceinte fermée

- Rapport qualité/prix

- Bruyante

- Cloud

- Logiciel Creality Print

- Pas compatible multi-matériaux

- Extrudeur à levier et capteur déporté

- Étanchéité du caisson

- Colle à appliquer sur le lit (inhérent au caisson fermé)

- Encombrement

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

C’est vraiment utile le lidar ? On avait jamais ça avant et on imprimait sans défaut c’est un gadget non

Sur le papier ça permet une gestion optimisée du débit de filament fondu, ça devrait légèrement améliorer la qualité des prints. En pratique, ça ne change pas fondamentalement la donne, un peu comme pour la Bambu Lab X1 😉

Ce que Creality ne dit pas est que leur conception a été faite à la va-vite. Pare exemple, la carte mère peut être endommagée (erreur 2505) par un des écrous qui tient le ventilateur car celui ci a été mis à un auvais endroit. Et le service après vente de Crealité n’est pas franchement réactif… Dommage, car c’est une machine qui fait de belles impressions, rapidement. Point faible: le bruit et les vibrations (ce qui bien sur n’a pas aidé pour le problème de carte mère!)

Yop!

Après plus de 50 jours effectifs d’impression avec la bestiole, je reste quand même un peu mitigé. En fait, pas de chance, la mienne présentait dés le dépars un problème de plateau. Un plateau pas droit du tout avec les réglages d’usine. En suite mon bowden était abimé, et avait été plié de chez plié à l’assemblage. Ah, et la courroie de l’axe Z était détendue. Du coup j’ai vraiment galéré pour obtenir des impressions correctes. J’ai remonté un bowden Capricorn, je l’ai libéré de deux attaches à la chaîne sur trois, ça c’était pour un max de problèmes de sous-extrusion… ça à bien fonctionné. Bon, mais pour ne pas que le bowden se plie encore, j’ai imprimé un réhaut pour ne plus qu’il soit rabattu par la vitre du dessus. Pour la courroi du Z, il fallait “juste” coucher la machine démonter le capot du dessous et retendre bêtement à l’ai d’un mécanisme doté d’un ressort de tension en béton armé, puis faire la manœuvre dans l’autre sens pour remonter. Au fait la manœuvre manuel que Créality propose pour remettre à niveau le plateau, bah ça marche trés trés moyen. Enfin, pas vraiment en fait. Résultat des course, j’ai refait, d’après une vidéo Youtube en allemand (en allemand bordel!) un bon vieux système de mise à niveau du plateau avec les p’tites roues en dessous qui vont bien, des entretoises en TPU en guise de ressorts… et la méthode de la vielle feuille de papier. Et là depuis, c’est nickel. Enfin, voilà pour du “out of the box”, c’est super moyen, il y a tout de même de sacrées erreurs de conception… Comme aussi, en passant, le support de bobine à l’arrière de l’imprimante. Viré aussi. Bref, maintenant, ça va, mais il faut s’attendre un peu à devoir mettre les mains dans le cambouis. Quant au lidar, je n’ai toujours pas trouvé de différence flagrante avec ou sans. d’ailleurs, je ne l’utilise plus du tout et j’ai de trés bon résultats sans.

Salut,

Tout d’abord merci pour ce long feedback 🙂

Malheureusement, tu es très mal parti en remplaçant le tube d’origine par un Capricorn, créant plus de problèmes qu’autre chose… En effet, le diamètre est trop petit pour du Direct Drive (on n’est pas en Bowden au passage) et ça ne fait que peiner le moteur de l’extrudeur, entrainant de la sous-extrusion. Si tu veux plus de détails, c’est très bien expliqué et illustré chez Bambu : https://wiki.bambulab.com/en/general/bambu-mods-to-avoid

Pour le lit c’est plus chiant courant aussi c’est pénible.

Pour le LiDAR je te rejoins un peu, c’est moins poussé que chez Bambu et plus gadget qu’autre chose.

Merci pour le conseil au sujet du tube, je vais tester ça. Ceci dit jusqu’à maintenant je n’ai plus du tout de problème de sous-extrusion avec le Capricorn. Mais la curiosité l’emporte !

Alors, petit retour sur les tubes en 2.5/4mm. J’ai directement passé commande chez Bambu Lab, histoire d’appliquer à la lettre ton approche. Oui, c’est trés bien en terme de frottement sur le filament, et l’extrudeur s’en porte mieux. Maintenant le problème que cela entraine, c’est que pour le détecteur de filament et l’extrudeur, le passage du filament ne se fait plus correctement, les accès aux deux mécanismes étant en 2mm, le filament vient butter dessus. En gros il faut démonter les tubes à chaque changement.

Autre chose, et là il s’agit d’un trés gros défaut de conception, j’ai du remplacer ma carte mère à cause du problème de visses de ventilateur qui viennent frotter la carte. C’est un problème bien connu de Creality, mais ça n’a pas l’air de les affoler.

C’est trés dommage tout ça, dans le sens où c’est une machine qui était plutôt prometteuse sur le papier.