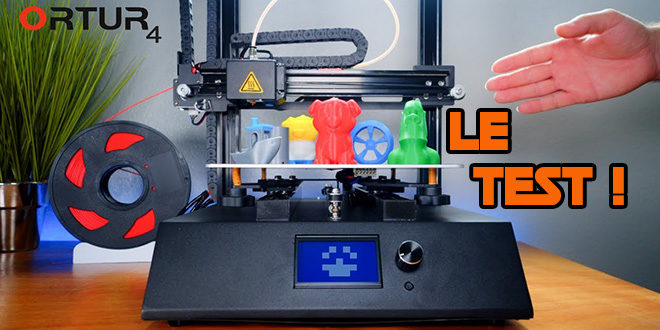

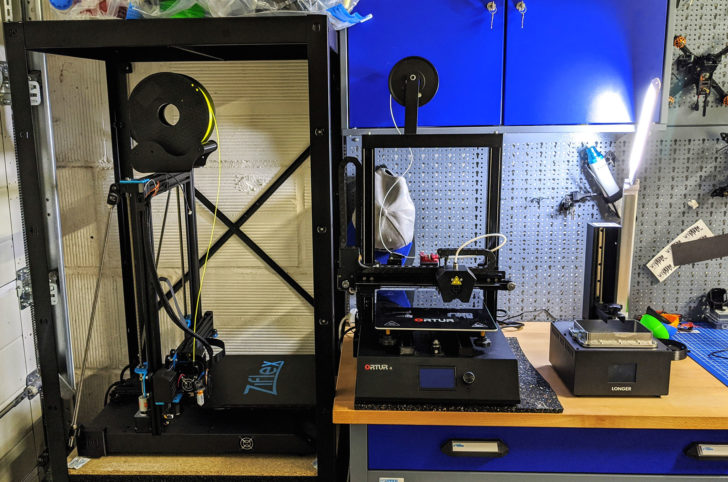

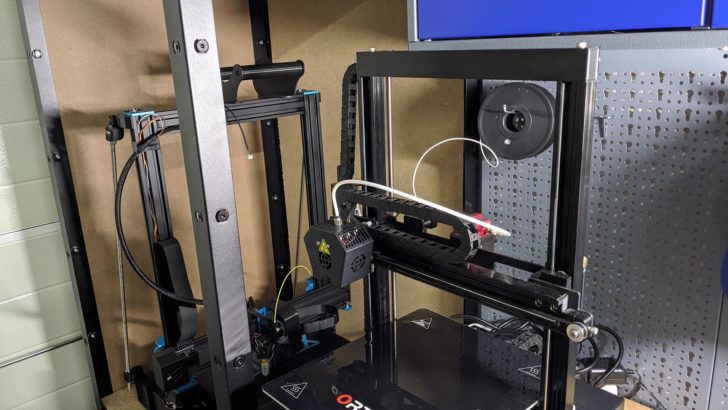

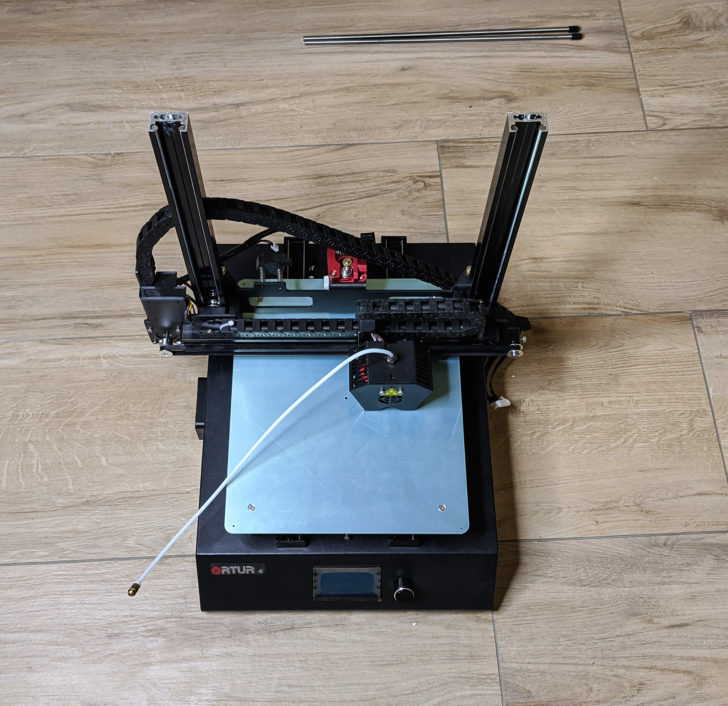

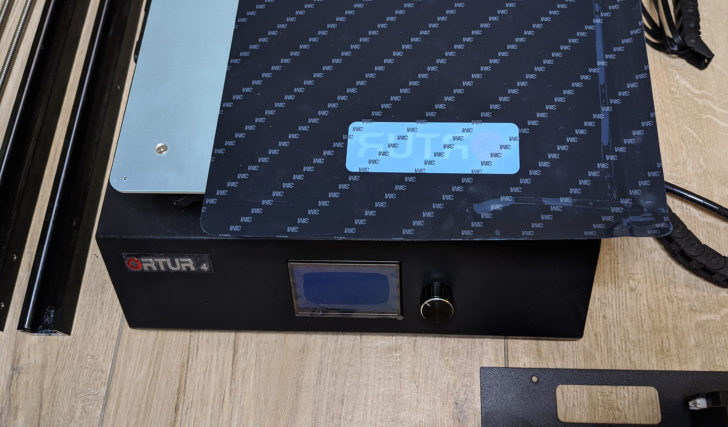

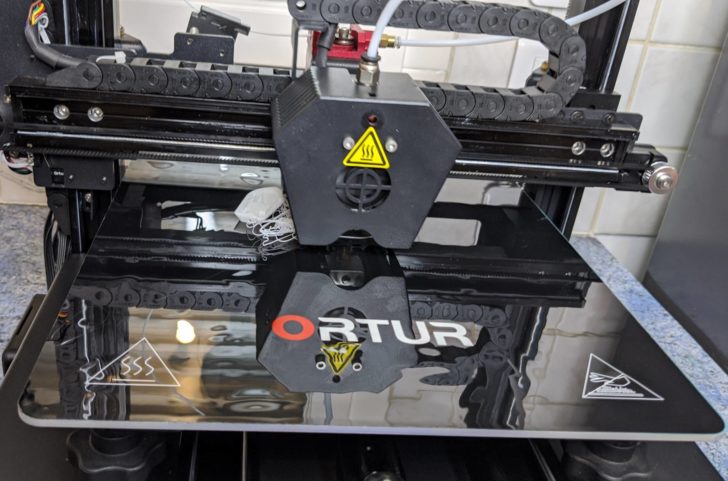

L’imprimante 3D Ortur 4 a fait couler pas mal d’encre sur le forum depuis l’été dernier. Un peu comme Longer 3D, ce fabricant chinois s’est fait son expérience en vendant des machines en marque blanche. Cette nouvelle venue sur le vaste marché de l’impression 3D grand public se démarque de la concurrence avec un double axe Y (en plus du double Z) et surtout des guides linéaires qui permettent, sur le papier, une vitesse d’impression 3D de 150 mm/s. C’est ce que nous allons notamment essayer de vérifier dans ce test. Pour les caractéristiques détaillées de la machine, n’hésitez pas à consulter sa fiche dans le comparateur.

Le fameux déballage

Après un premier échec à la douane, j’ai enfin reçu la Ortur4 dans un colis relativement contenu. A l’ouverture, on tombe sur un rangement classique par étage. Sur le dessus, on retrouve les différents accessoires encastrés dans un bloc de polystyrène.

Au programme des accessoires, on a tout d’abord droit à une petite bobine de 200 grammes de PLA blanc, ainsi qu’un petit échantillon de PLA jaune. Il y a aussi le haut de l’axe Z et le support de bobine qui viendra se fixer dessus, deux cales en bois qui serviront à régler l’horizontalité de l’axe X, la visserie et les outils nécessaires au montage. Une clef USB (qui contient le manuel d’utilisation, le logiciel et quelques fichiers STL), un cache en PLA pour les branchements de l’axe X ainsi qu’une pince coupante. Pour finir, on a un peu de “spare” avec une thermistance et un tube PTFE.

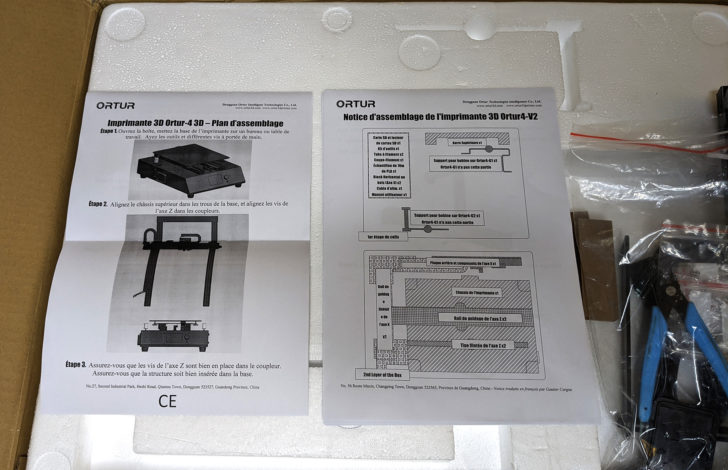

Comme vous pouvez le constater, j’ai reçu deux notices, une pour la V1 et une autre pour la V2. Après analyse du reste du packaging, c’est bel et bien une V2 que j’ai reçue.

Les documentations sont en français bien écrit (pas issu d’un traducteur automatique). Elles sont simples à lire, à comprendre et par conséquent efficaces. C’est clairement la première fois que j’ai une documentation aussi bien faite sur une machine “d’origine chinoise”. A noter que même l’organisation du colis est décrit dans la notice.

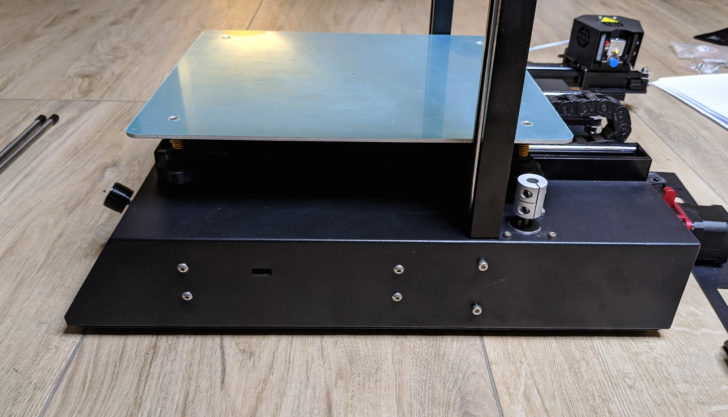

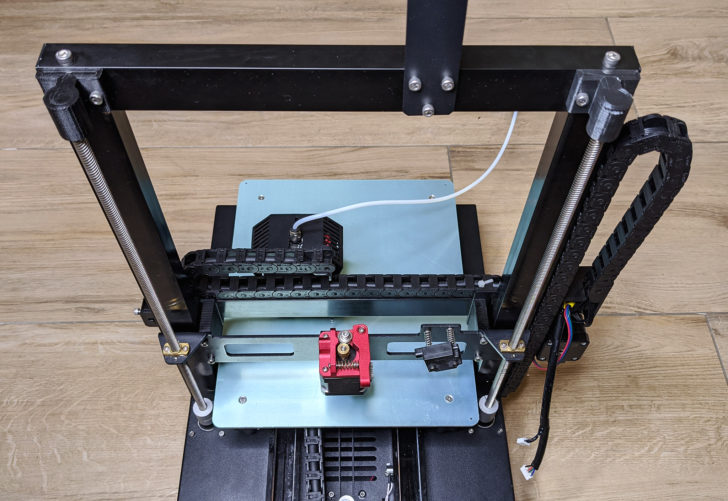

Ensuite, sous le premier bloc de polystyrène, on découvre la partie inférieure de l’imprimante 3D et l’axe X qui dissimulent l’axe Z. Ce dernier est composé de deux tiges filetées et deux guides linéaires dont la jonction était à l’étage des accessoires.

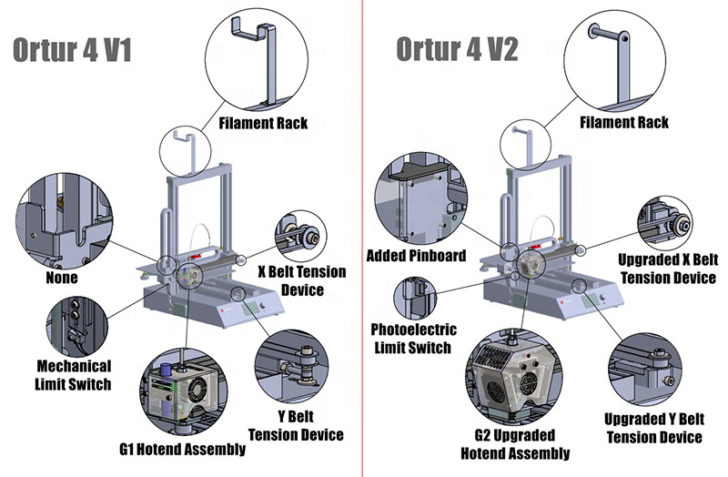

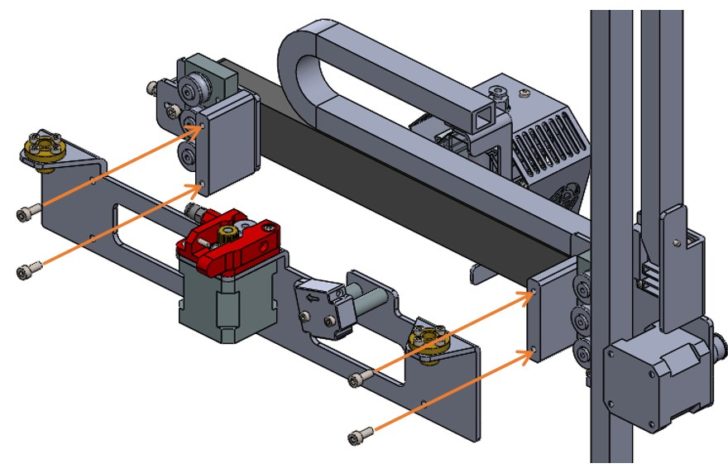

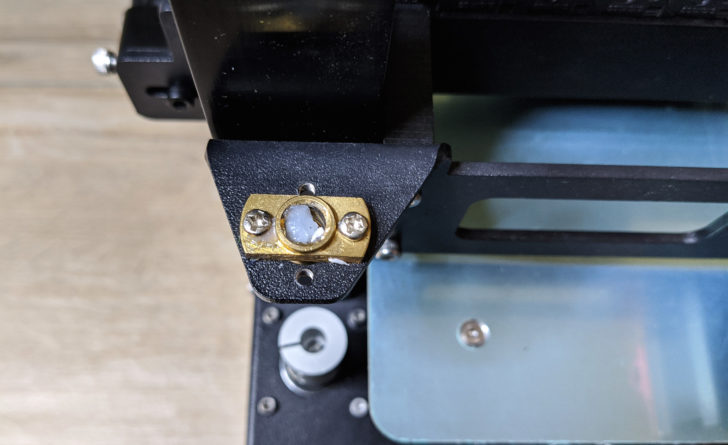

Les guides linéaires sont la plus grosse particularité de cette Ortur 4.

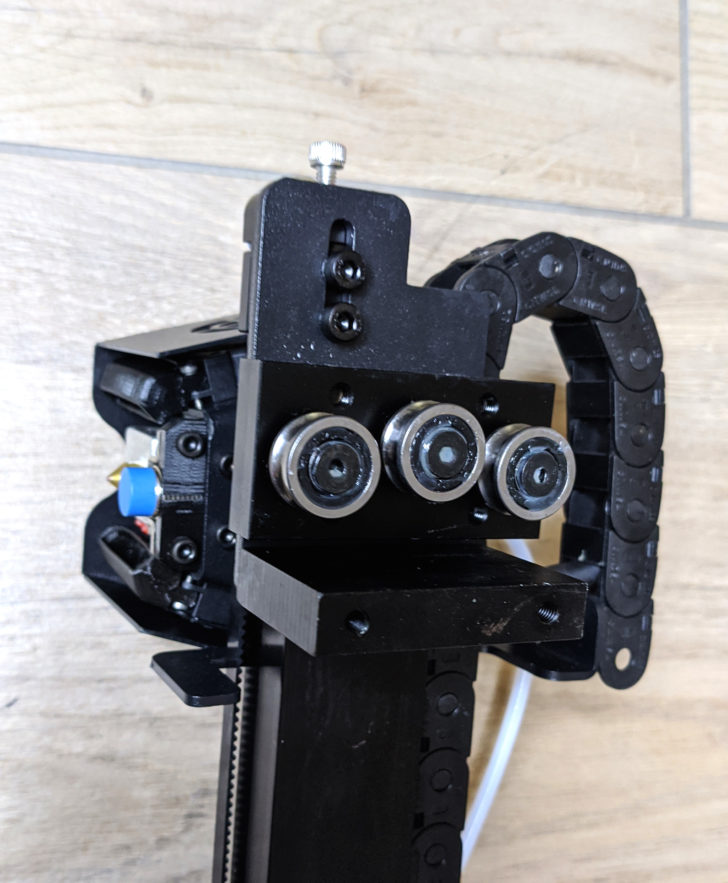

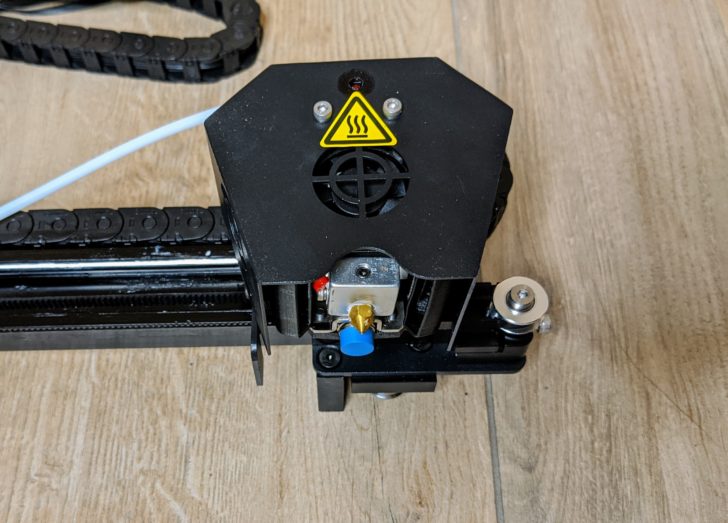

Exit les habituels profilés V-Slot et poulies fixées avec des vis excentriques. Ce nouveau système repose sur trois roulements en acier disposés en quinconce pour glisser sur des tiges lisses installées de part et d’autre des rails en aluminium. Cela permet des déplacements plus rapides et plus fluides, sans prise de jeu.

Ortur4 V2, le montage

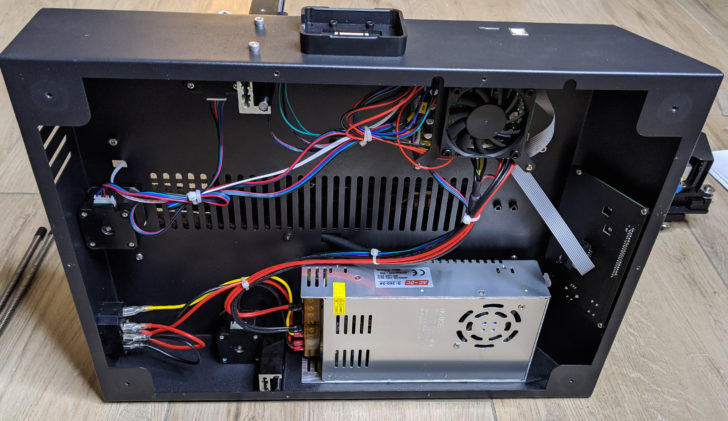

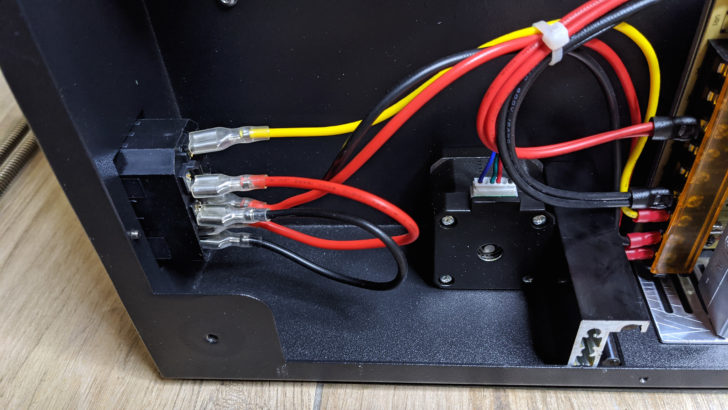

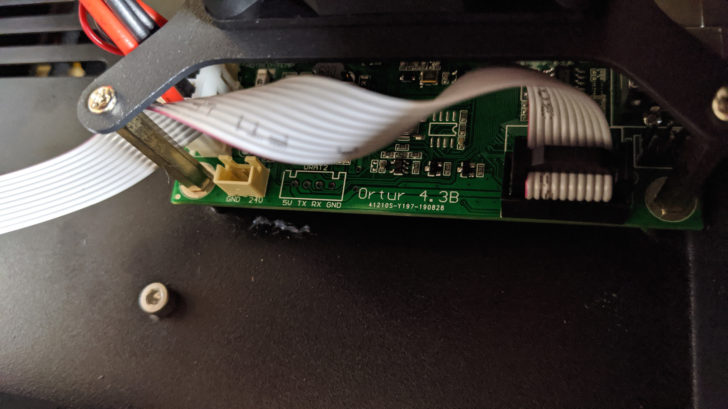

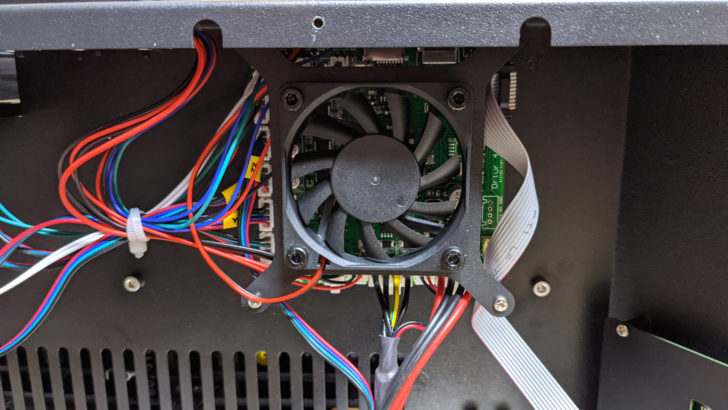

Pour les curieux, les entrailles de la bête

Contrairement à la Artillery Sidewinder X1 et d’autres machines, il n’y a pas de scellé qui ferait sauter la garantie en cas d’ouverture du capot. Voici donc ce qu’on y trouve en dessous :

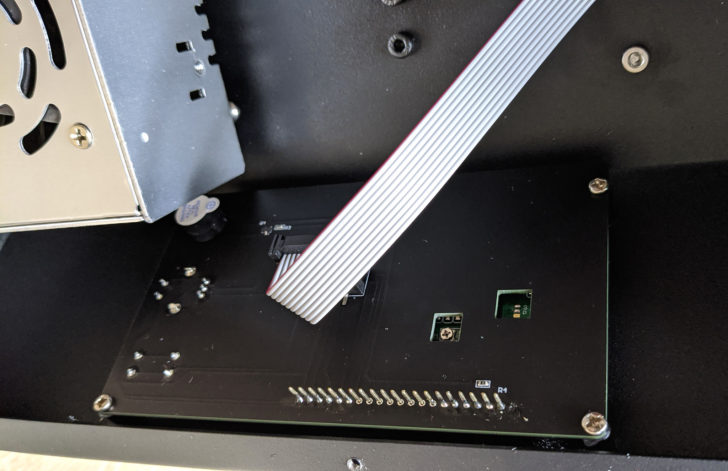

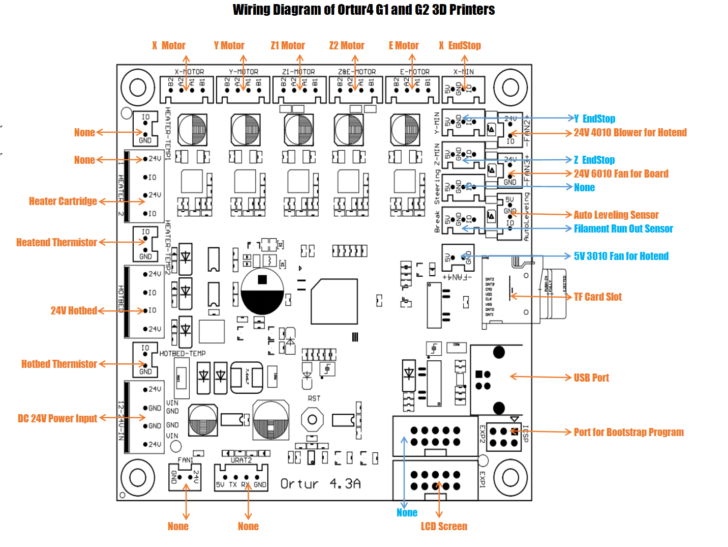

Les plus bidouilleurs seront ravis de trouver un schéma de câblage détaillé de la carte mère dans la documentation pour implémenter d’éventuelles améliorations :

Le montage de l’imprimante Ortur 4

Comme je vous le disais précédemment, la documentation est très bien faite. Il en est de même pour l’organisation de la visserie triée dans différents sachets étiquetés :

La première étape du montage consiste à fixer le support de bobine sur la barre supérieure de l’axe Z, à l’aide de trois vis. C’est très simple, mais ce genre de support prend de la place et peut générer une instabilité de l’axe Z sur les mouvements rapides de la machine. De plus, dans mon cas de figure, ce support bloque l’ouverture des placards de mon établi. Du coup, je l’ai vite démonté pour déporter la bobine sur le panneau perforé de l’établi.

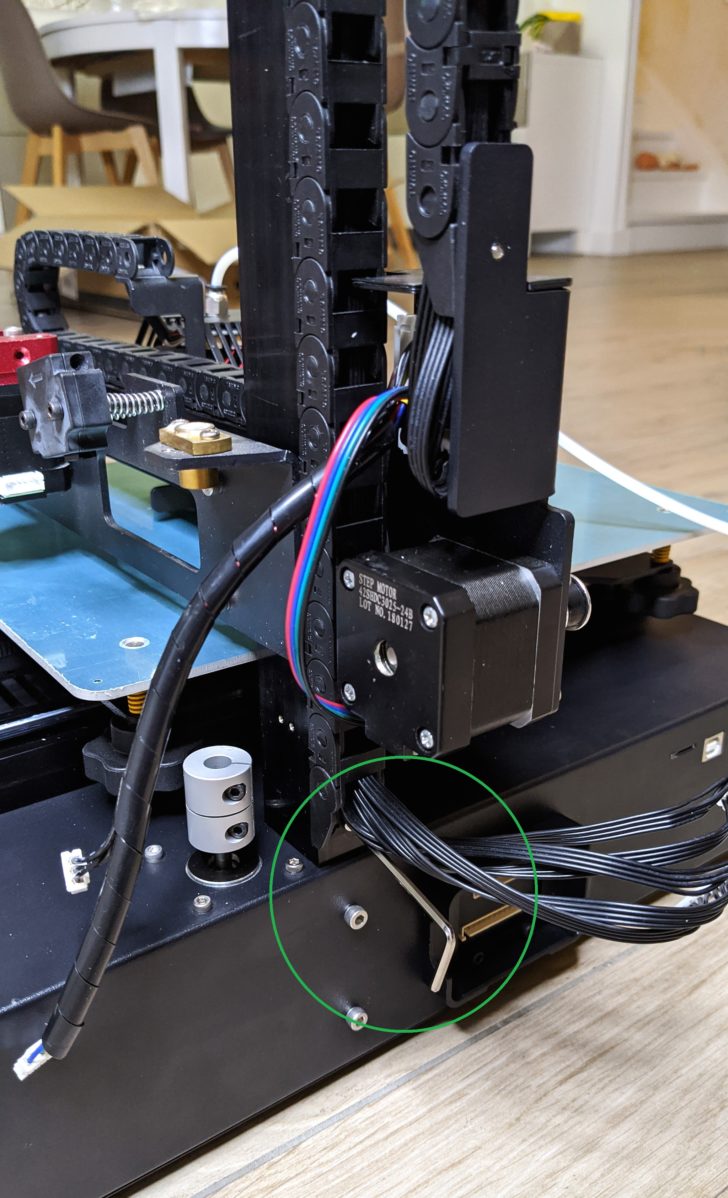

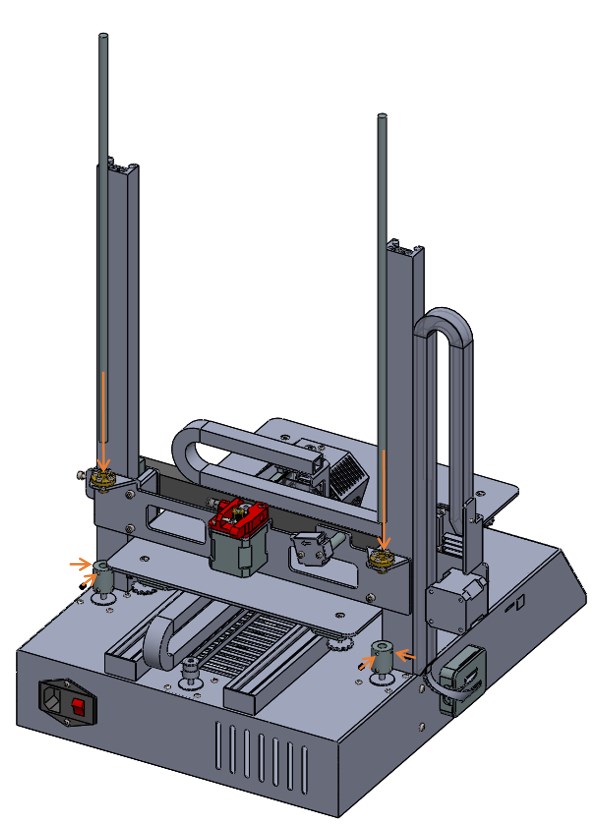

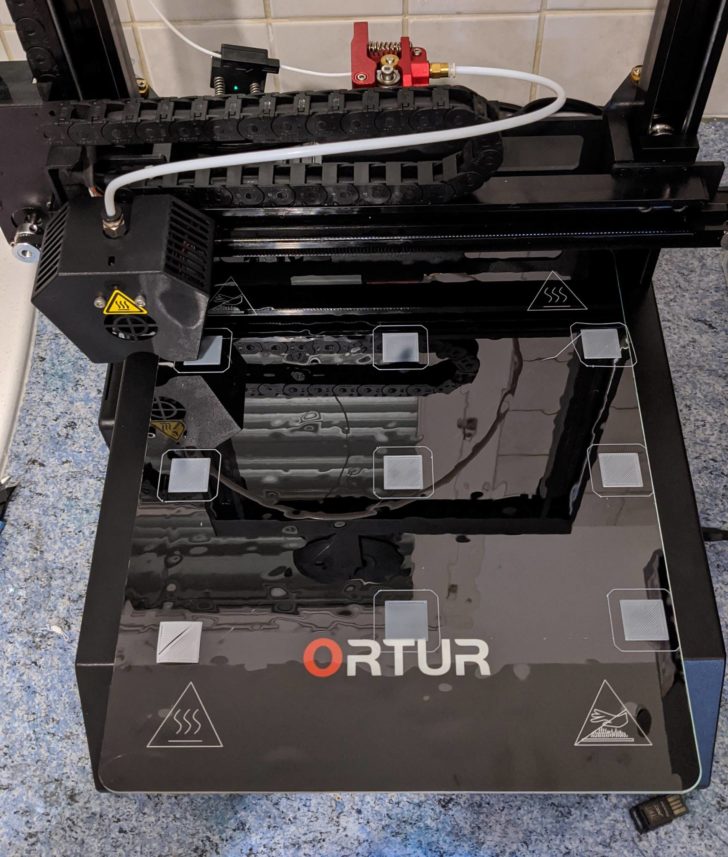

Ensuite, il faut insérer les deux rails de guidage linéaire de l’axe Z dans le châssis de l’imprimante. Les trous doivent être vers l’extérieur et l’axe avec le capteur de fin de course (endstop) de l’axe Z sur la gauche.

Comme vous pouvez le constater, les deux rails se fixent sur les côtés du châssis et non sur le dessous comme de nombreuses autres machines et ceci est très pratique !

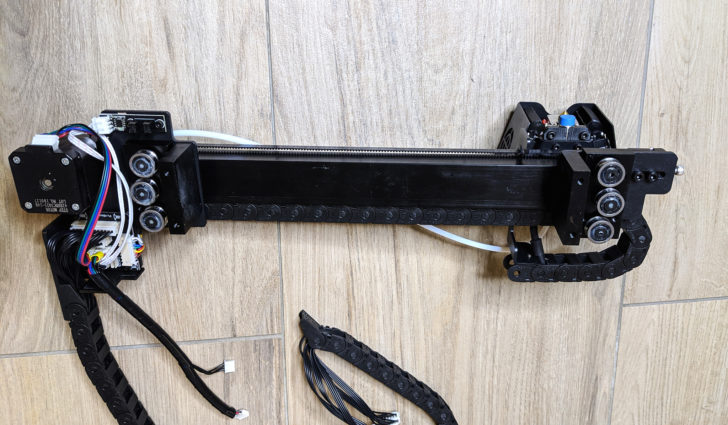

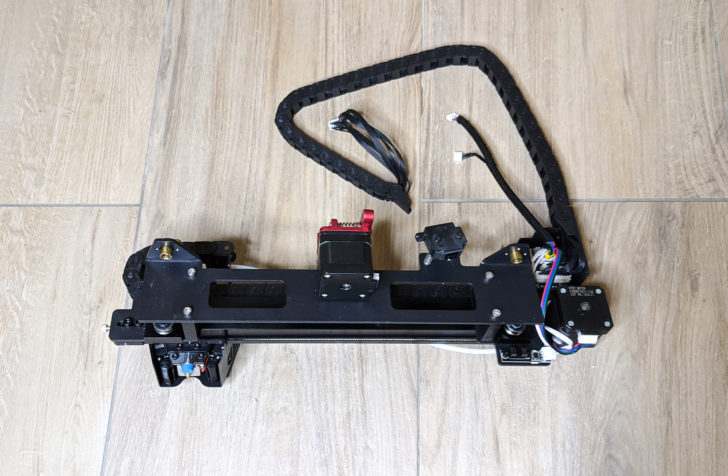

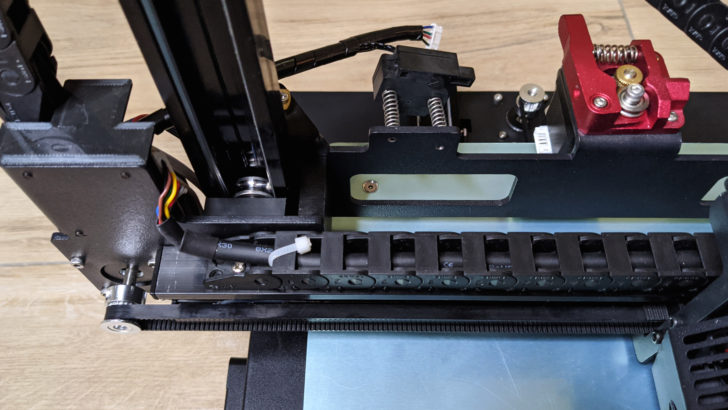

On passe ensuite à l’axe X sur lequel il faut installer les composants avant de l’insérer dans les guides de l’axe Z. Ici, il faudra bien vérifier le serrage de toutes les vis, et pas que celles préconisées dans dans le manuel. En effet, plusieurs des vis étaient mal serrées. Ce défaut a été constaté par de nombreux utilisateurs de la machine et avec la vitesse d’impression de cette dernière, on peut vite avoir une machine qui se désosse !

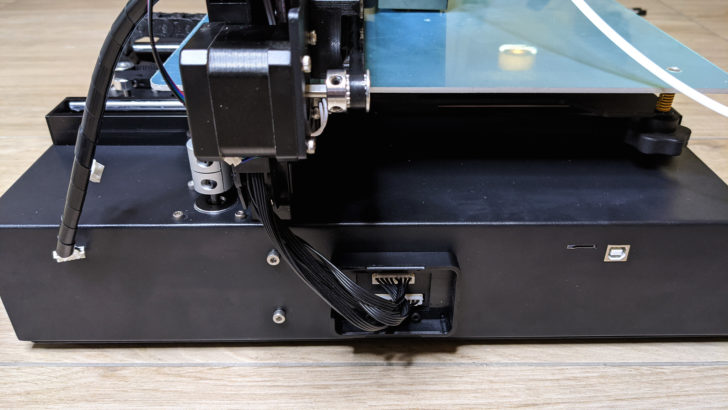

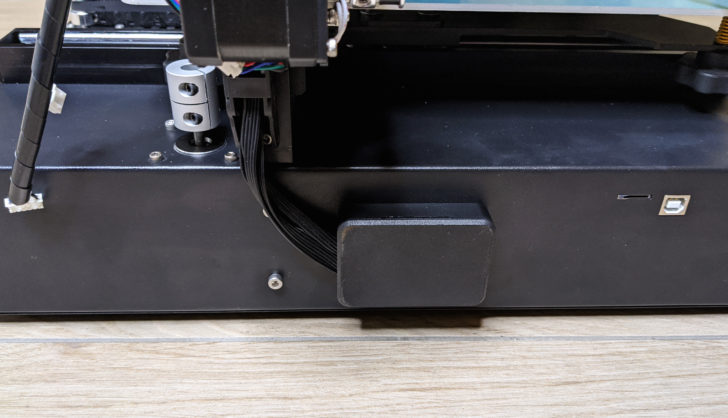

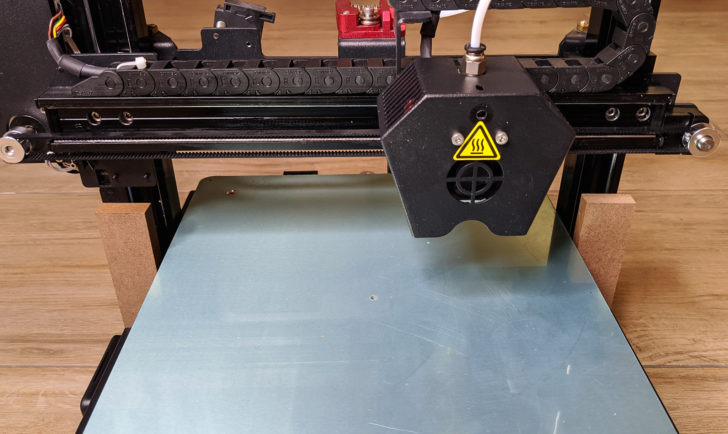

Cet axe X est doté d’une chaîne qui fait office de passe-câbles tout aussi ingénieux que pratique. Il faut le fixer sur le châssis puis connecter les 2 prises qui vont à la carte mère avant de les protéger avec le cache fourni (imprimé en 3D).

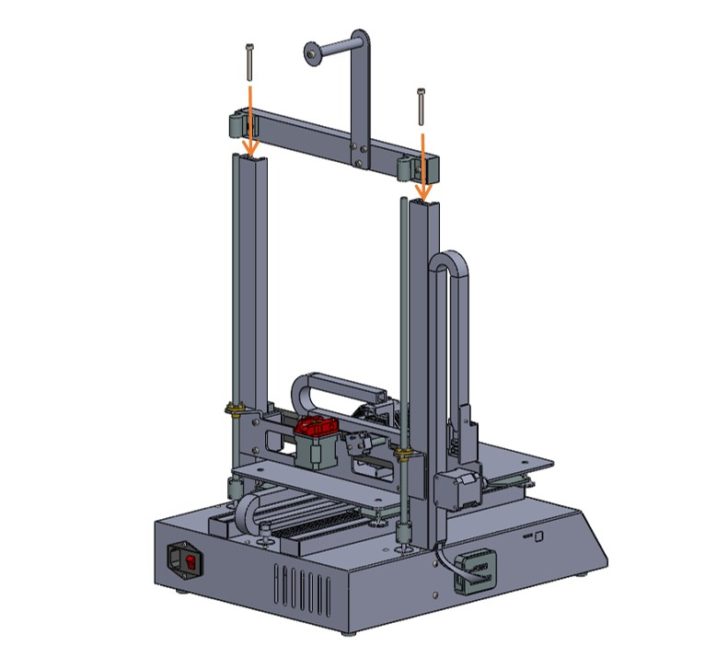

Avant de finaliser l’axe Z avec la partie supérieure qui relie les deux guides linéaires (sur laquelle on a préalablement fixé le support de bobine), la notice explique comment installer les tiges filetées pré-graissées :

Les deux axes Z ne sont dont pas synchronisés mais les tiges sont maintenues en leurs extrémités. A ce niveau, la finition des caches imprimés en 3D laisse un peu à désirer.

Désormais, il ne reste plus qu’à installer le tube PTFE qui sert à guider le filament de l’extrudeur Bowden jusqu’à la tête d’impression. Il faut aussi aligner l’axe X à l’aide des deux cales en bois fournies dans le kit.

Il reste également une dernière chose qui n’est pas abordée dans les guides d’installation fournis (papier et numérique), c’est l’installation du revêtement PET sur le lit d’impression aux mensurations peu communes de 260 x 310 x 305 mm. Cette procédure est pourtant expliquée en vidéo sur la chaîne officielle du constructeur :

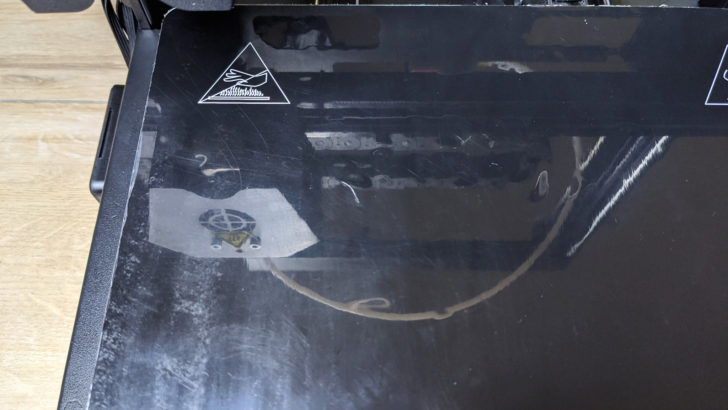

J’ai malheureusement vu cette vidéo trop tard et collé mon film avec quelques bulles… Heureusement, ces dernières ne posent pas de problème d’accroche ou de finition de la première couche.

Dans l’ensemble, le montage est vraiment simple et rapide. C’est en grande partie dû au fait que la partie basse du châssis est déjà entièrement assemblée. Il n’y a même pas à s’occuper du lit qui coulisse lui aussi dans deux guides linéaires à l’aide d’un seul moteur.

Mise en route et réglages de l’Ortur 4 V2

Toujours en suivant la doc, il faut effectuer un premier nivellement manuel du plateau avant d’utiliser la fonction automatique. Cela se fait de façon classique avec une feuille de papier et en déplaçant (à la main) la buse aux quatre coins du plateau.

On peut ensuite effectuer le nivellement automatique que même Ortur juge compliqué…

L’Auto Bed Leveling (ABL) dit aussi autonivellement peut être compliqué à utiliser lors des premières impressions.

Extrait de la documentation officielle Ortur en français

Si le terme compliqué est peut-être un peu sévère, cette correction automatique du niveau du plateau est loin d’être intuitive. La procédure a encore une fois le mérite d’être bien documentée, sur pas moins de 10 pages qui demandent notamment de faire des calculs (simplistes) de position de la buse…

Première impression 3D avec l’Ortur V4

Ceux qui m’ont suivi sur le forum le savent, j’ai eu quelques déboires avec les premières impressions…

Pour bien faire, j’ai tout d’abord voulu imprimer le benchy présent (tranché en gCode) sur la clef USB. Pas de chance, l’impression s’est décollé au bout de quelques couches seulement :

Ce rapide échec m’a tout de même permis de me rendre compte que la machine est bruyante ! Les drivers A4988 mériteraient largement d’être remplacés par des TMC2208 ou équivalent, en terme de silence de fonctionnement des moteurs.

Je me suis donc fait un gCode de réglage de l’offset Z pour avoir une première couche la plus propre possible :

Malgré ce peaufinage de l’offset, le Benchy fourni par Ortur n’a pas voulu rester accroché au plateau !

Le prints suivants

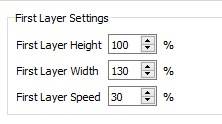

Je n’ai pas insisté avec ce gCode. J’ai pris le profil par défaut de Simplify3D en adaptant juste la taille du plateau, les paramètres de première couche et la vitesse d’impression :

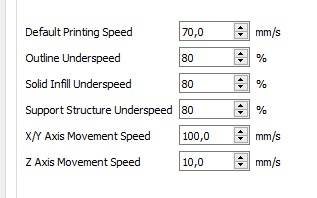

L’impression s’est enfin bien déroulée :

Le résultat est plutôt bon pour des réglages par défaut. La première couche est propre et les couches suivantes de 200 microns sont peu discernables. On voit par contre que la vitesse atteint vite ses limites sur les petits détails et que le Bowden mérite un peu plus de rétractation.

A noter que le plateau en PET accroche terriblement bien une fois chaud (et il faut être patient avec une alimentation en 24V) avec les bons paramètres d’offset et de première couche. Il faut bien attendre qu’il soit froid pour décrocher l’objet sans forcer (ni abîmer le revêtement du lit).

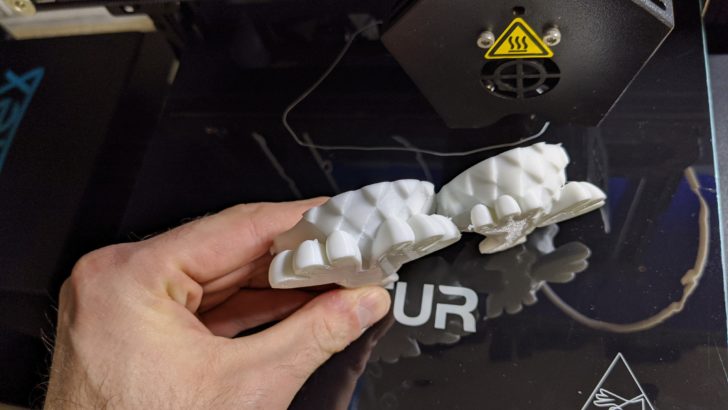

Malgré cette réussite avec S3D, j’ai tout de même retenté un objet déjà tranché sur la clé USB : Owls.gcode (des hiboux) :

La première couche était loin d’être parfaite mais les hiboux ont bien collé au plateau, enfin, leurs pieds… En effet, quand je suis repassé plus tard voir où en était l’impression, la machine était hors tension ! Le bout d’objet imprimé était tout de même de bonne qualité au delta près d’un peu de “stringing” (cheveux d’ange).

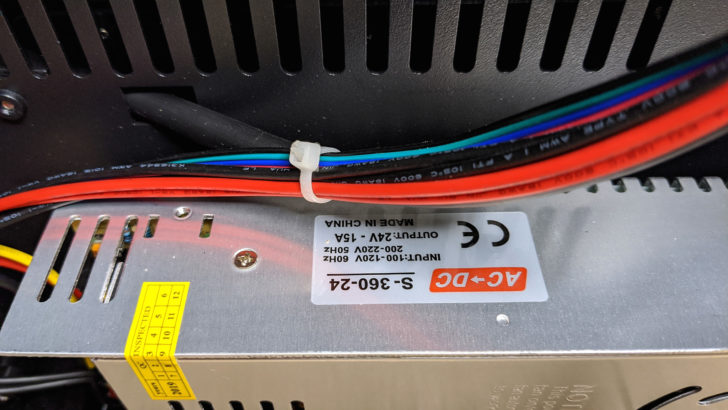

Après investigations, c’est l’alimentation qui avait cramé. Il y avait bien 240V en entrée mais rien en sortie :

Il faut savoir que j’imprime dans mon garage. En cette période de test (l’hiver), il y faisait en moyenne 15° voire moins en température ambiante. Cependant, même si parfois le lit et la buse mettent un peu plus de temps à chauffer, je n’ai jamais cramé un seul équipement ainsi.

Quelques semaines après, à l’avant veille de Noël, je recevais une nouvelle alimentation avec un peu de “spare” en bonus de la part de GearBest :

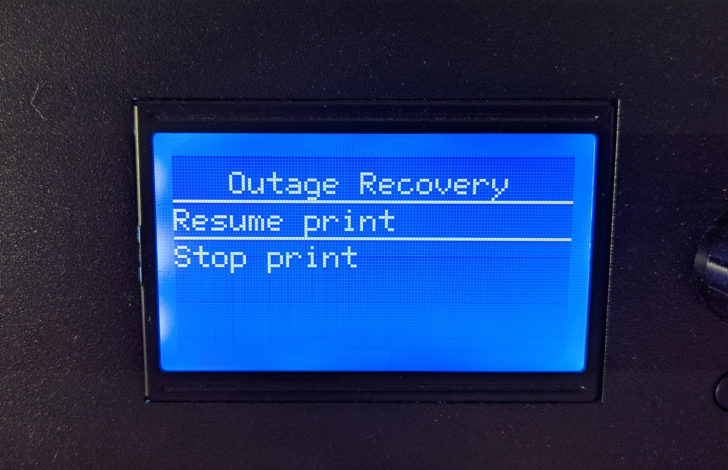

A la première mise sous tension de la machine, après le changement d’alimentation, elle ma proposé de reprendre le dernier job interrompu :

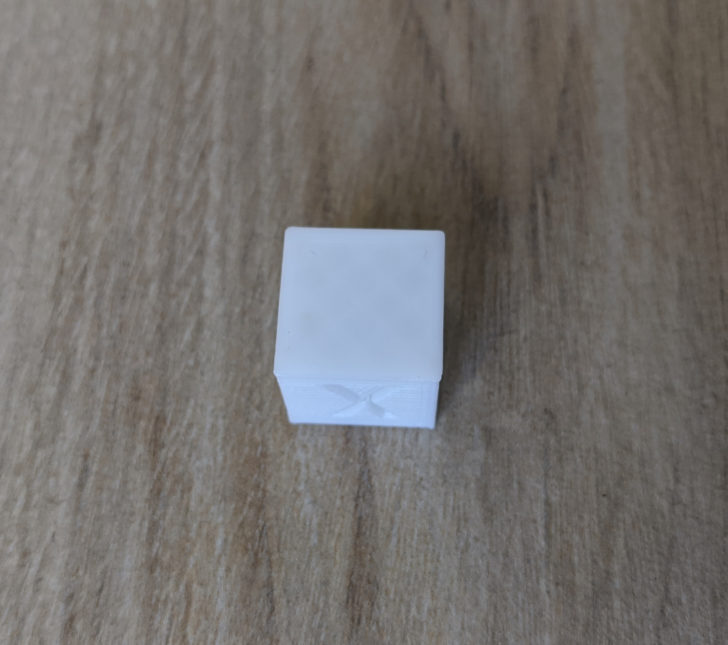

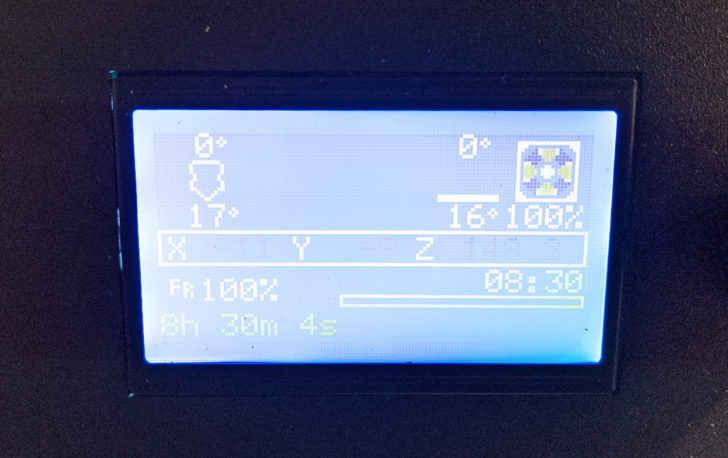

Evidemment, j’ai cliqué sur “Stop print” afin de reprendre mes tests avec tout d’abord, un cube de calibration de 20mm imprimé à 70mm/s :

Bien que mon smartphone Google Pixel 4 capture les moindres détails sur du print blanc pas souvent flatteurs, surtout avec un éclairage moyen, le résultat est en réalité assez bon. Il n’y a que la première couche trop écrasée qui provoque un phénomène de “pied d’éléphant”.

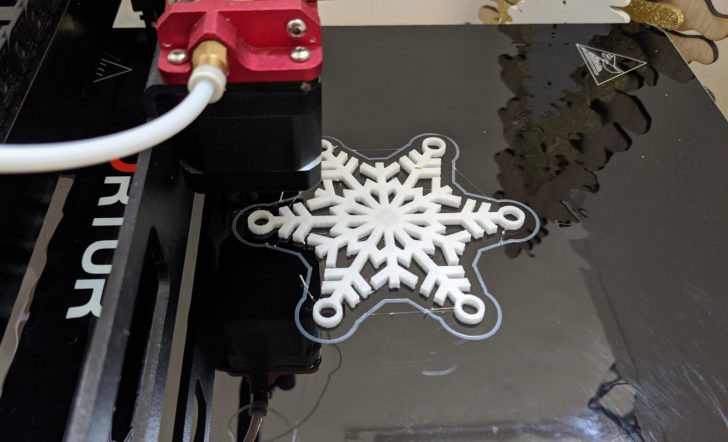

Ensuite, Noël oblige, j’ai imprimé (à 80mm/s) une étoile à mettre sur mon sapin :

Avec un profil Simplify3D quasi “stock”, le résultat n’est pas trop mal. Le défaut le plus gênant se situe au niveau des extrémités où cela déborde un peu. L’idéal serait sûrement d’activer le “Linear Advance” dans Marlin.

Pour rester dans le thème des fêtes et faire plaisir à mes enfants, j’ai imprimer un bonhomme de neige, à 90mm/s cette fois-ci, sans support, ni brim, ni raft :

Étonnement le nez n’est pas tombé et le chapeau en surplomb est nickel lui aussi ! L’ensemble est très lisse et ne laisse apparaître que peu de défauts.

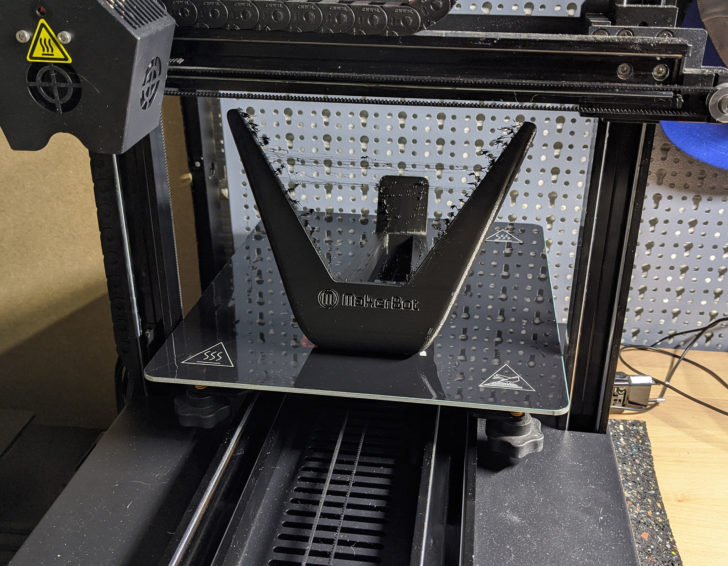

Pour tester l’endurance de l’Ortur 4, j’ai lancé une impression de presque 9 heures, toujours à 90mm/s. Il s’agit d’un support de casque disponible en STL sur la page Thingiverse de MakerBot :

Malgré un bon gros paquet de bave de filament entre les deux pieds du support, le résultat est sympa.

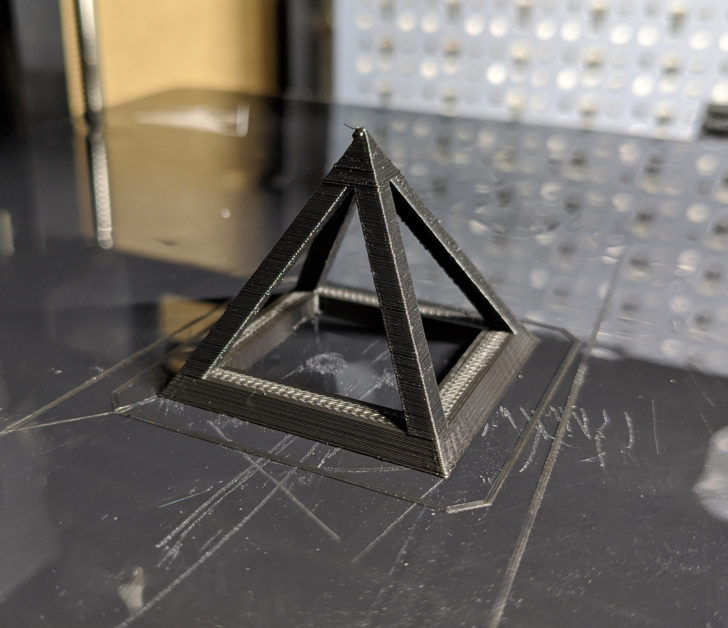

J’ai donc modifié quelques réglages dans Simplify3D afin d’estomper un peu ce phénomène. Vous pouvez les retrouver dans ce message du forum et constater le résultat ci-dessous avec une pyramide de calibration :

Encore une fois, les photos ne sont pas flatteuses mais le résultat n’est pas fondamentalement mauvais. En tout cas, il n’y a plus un seul cheveu d’ange.

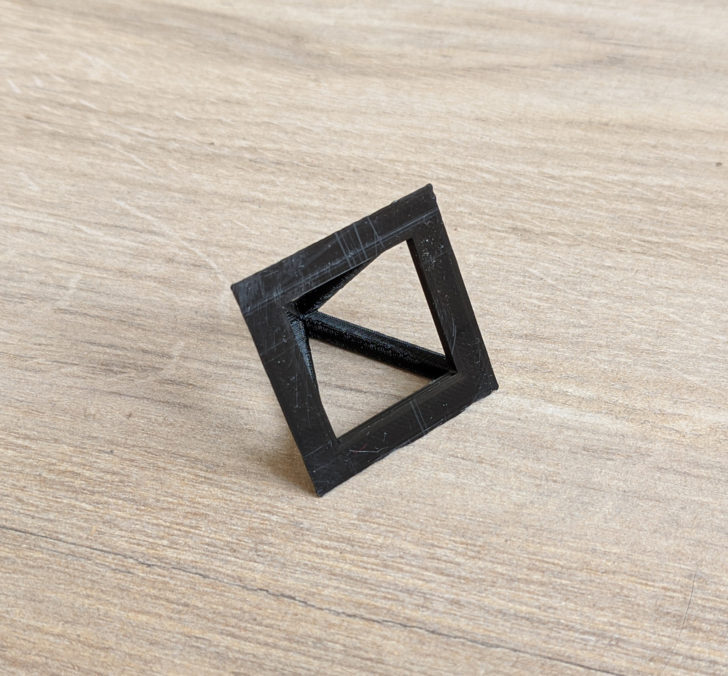

Pour continuer dans les réglages, j’ai imprimé un “bridging test” à deux reprises :

Ce n’est pas encore parfait mais il y a du mieux et la longueur du plus grand porte-à-faux sans défaut est tout à fait acceptable.

Après avoir trouvé un profil de réglages pour Simplify3D qui me convienne, j’ai attaqué les tests de vitesse, tout d’abord avec ce support de flèches Nerf :

A gauche, la version imprimée à 100mm/s montre une moins bonne qualité que celle (à droite) imprimée à 60mm/s. Il est difficile de s’en rendre compte sur les photos qui pourraient même laisser penser l’inverse, mais les couches de 200 microns sont plus clean et les arrondis plus “lisses” sur la version “lente” (à droite, donc).

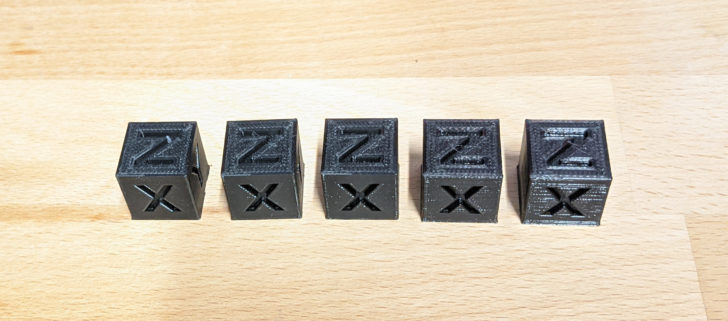

Avec le cube du calibration de 20mm, les défauts sont moins apparents. Cela dépend donc de la géométrie de l’objet à imprimer. Vous pouvez constater sur les photos ci-dessous que même à 120mm/s, le cube sort correctement mais commence à être moins “beau”. A 150 mm/s le cube sort, mais il présente clairement des défauts. Ils sont cependant acceptables dans le cadre de prototypage par exemple :

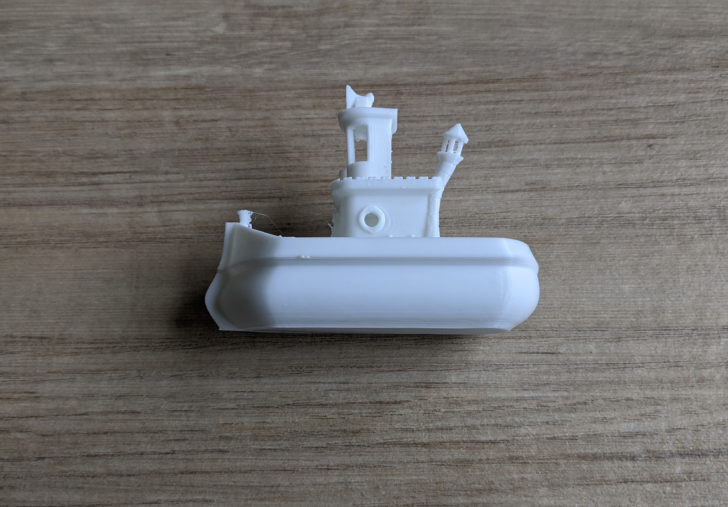

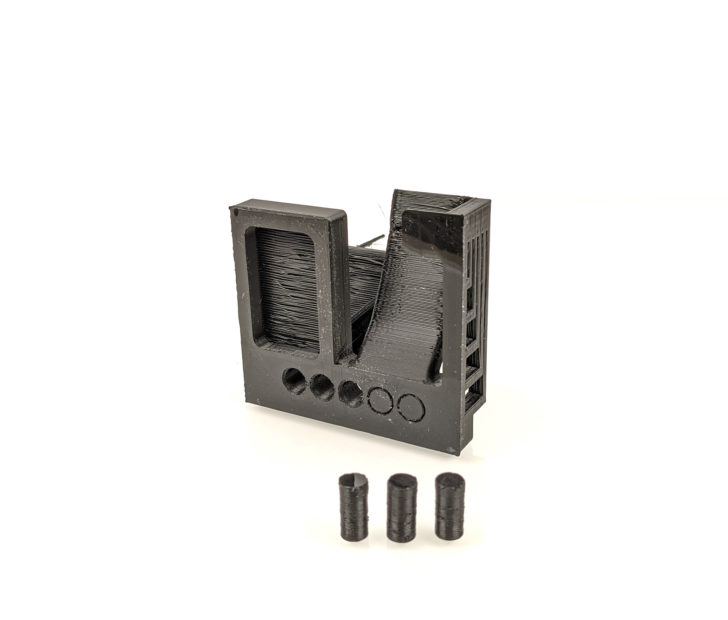

Pour pousser encore plus le test de cette Ortur 4V2 , je me suis inspiré de celui de la Creality CR-10 V2 réalisé par fran6p en imprimant en premier lieu le torture test de Kickstarter / Autodesk :

Je n’ai pas calculé la note exacte mais même s’il n’y a pas de gros défaut, elle devrait être moyenne à cause du «Fine flow control» et des «Fine negative features».

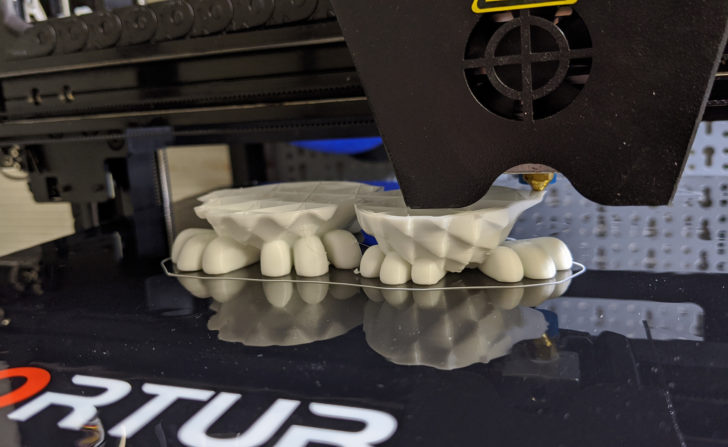

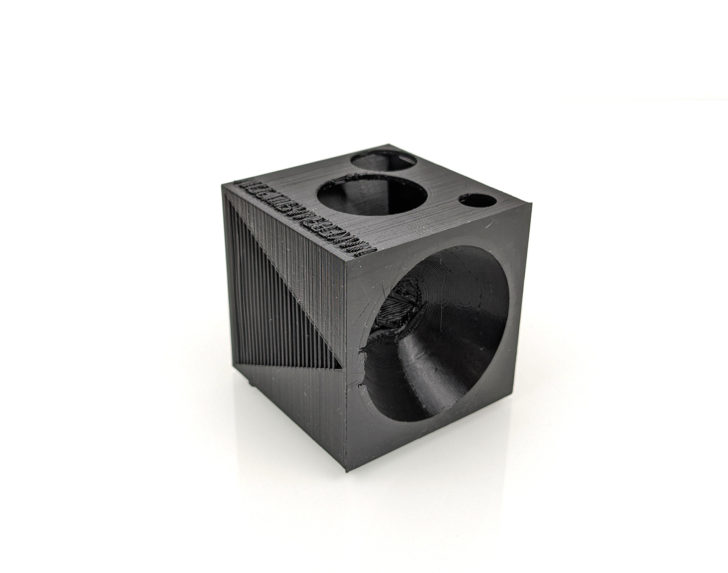

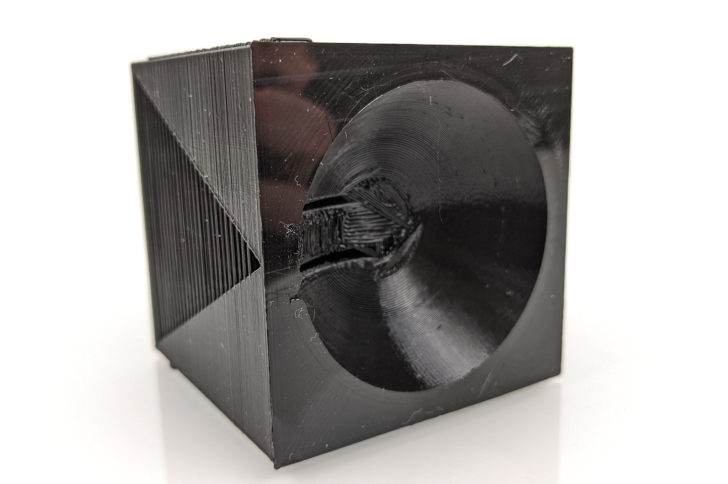

Pour finir, j’ai imprimé le Makers Mashup Torture Test Cube :

Ce cube de torture qui mesure 60mm d’arête est très complexe à imprimer. Pourtant, la Ortur 4 V2 s’en est très bien sortie !

Notes et conclusion

Qualité d'impression - 7.8

Fiabilité - 7.5

Logiciel - 8

Utilisation - 8

Rapport qualité / prix - 7.8

7.8

/10

- Documentation en bon français

- Double Z

- Mise à niveau automatique du lit

- Management câble

- Le 24V pour la sécurité

- Extrudeur en métal

- Refroidissement du corps de chauffe à 360°

- Double fan duct

- Capteur de fin de filament

- Reprise sur panne

- Ecran OLED

- Vitesse d'impression (pour du prototypage)

- Pas de synchronisation des 2 axes Z

- Le 24V pour le temps de chauffe

- Drivers A4988 bruyants

- Nivellement automatique du plateau assez particulier

- La visserie mal serrée

- La qualité des impressions rapides

Sur le papier, la machine avait beaucoup d'atouts pour séduire. Malheureusement, le bruit est pénalisant à mon goût et la vitesse finalement peu élevée et intéressante par rapport à la concurrence. Il faudrait plus de temps pour juger du réel gains de ces guides linéaires.

En résumé, c'est un bon outil pour ceux qui désirent confectionner de petites réalisations et une très bonne machine pour un usage pédagogique.

N'hésitez pas à rejoindre la communauté des makers sur le forum et sur le groupe Facebook.

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

bonjour,

je vois que le revêtement est directement collé sur le plateau chauffant…. cela permet de gagner les quelques 500gr du plateau verre habituelle ( combien pèse le revêtement PET?).

pour la vitesse c’est bien car cela permet de réduire les inerties aux changements de directions.

j’ai une longer LK4-pro et c’est sur la réduction de poids des masses en mouvements rapides ( X et Y ) que je travail

du coup le bed chauffant alu doit être plat ( nickel ) sinon le défaut se reporte à la surface d’impression.

de mon coté après avoir considérablement amélioré le guidage des axes ( tous les galet ne tourne pas bien rond ) . je ne ne vois plus l’intérêt de l’autolevelling. ( si les guidages sont bon il suffit de mettre la buse au ras du plateau et de faire coulisser celui-ci sur ses axes X et Y et de voir si le jeu buse plateau change… pour ma part c’était les roulettes d’origines qui tournaient comme des patates ( j’ai d’ailleurs longtemps pensé que c’était le plateau en verre )).

je reste intéressé par ce revêtement autocollant qui pourrait me faire gagner 400gr sur l’axe Y !!( c’est l’axe le plus lourd et donc celui qui bride la vitesse !!).

cordialement

Tangi

bonjour,

une autre question , avez vous testé d’autre matériaux que le PLA.

ils ont l’air de dire que ce revêtement et très bien pour le PLA , mais que pour les autres matériaux il faut mettre du scotch!

cordialement

Tangi

Bonjour,

Le revêtement en PET ne pèse pas bien lourd, c’est un simple “autocollant” 🙂

En effet, c’est super pour du PLA.

L’extrudeur étant déporté, je n’ai même pas essayé d’imprimer du TPU avec et encore moins de l’ABS faute de caisson fermé.

ok, merci!

j’arrive a imprimer du tpu avec la longer LK4-pro.

@+

A partir du moment où il est bien guidé ça se fait bien en bowden mais je préfère le direct drive, ne serait-ce que pour sa gestion de la rétractation 🙂

c’est vrai que je ne mets pas de retractation.

Merci

j’ai une Ortur 4 V2 depuis un peux plus d’un mois tres satisfait, vraiment rapide et la qualité diminue un peu a plus de 80-100mm/s mais j’imprime tres souvent a 150mm/s et tout vas bien certaine vis demande à être resserrer mais le tout tien le coups elle compte presque 300H. Je cherche désespérément le model de buze je voulais acheter des buz de rechange et des metal voir Ruby pour les filament abrasif. je trouve l’info nul par on durais du MK10 mais je suis pas sur et aussi quelqu’un sais pour le model du pont coupe chaleur . Merci

Salut, je n’ai pas démonté la tête malheureusement. Tu devrais tenter le groupe Facebook US pour avoir l’info 🙂