Un partenariat avec GeekBuying nous a offert la possibilité de tester un des nouveaux modèles du constructeur Qidi Tech : la X-Max 3. Spécialiste des imprimantes 3D FDM en caisson fermé, ce modèle est le haut de gamme actuel du constructeur et nous avons souhaité tester cette machine CoreXY compatible matériaux haute température et qui embarque Klipper d’origine. Voici donc le test de la Qidi X-Max 3, en complément de ce fil de découverte sur le forum.

L’entreprise Qidi Tech

La marque Qidi, moins connue que d’autres constructeurs asiatiques, n’est pas récente dans le monde de l’impression 3D puisqu’elle a débuté ses activités en 2014.

Qidi Tech développe ses propres outils matériels et logiciels, par exemple son trancheur (slicer) maison basé sur PrusaSlicer pour ses modèles les plus récents. C’est également une société possédant un support technique spécialisé via un Wiki, une chaine Youtube et bien évidemment avec un SAV très efficace et rapide, pour l’avoir testé.

Le lancement des modèles X-Plus 3 et X-Max 3 en début de cette année 2023 a été un peu perturbé. Les premiers testeurs ayant remonté quelques soucis, Qidi Tech a alors décidé de suspendre la commercialisation. Le temps de se remettre au travail, d’apporter les corrections et changements, la production a été relancée quelques mois plus tard et la commercialisation a pu reprendre.

Le modèle testé ici correspond à une des dernières révisions de ce modèle (produit en juillet 2023). Sa présentation est disponible sur le site du constructeur.

Fiche technique de la Qidi Tech X-Max 3

Avant d’entrer dans le vif du sujet, voyons les caractéristiques de cette XMax 3.

| Spécifications | QIDI TECH X-MAX 3 | |

| Structure | Volume impression (L*l*H) | 325 x 325 x 315 mm |

| Dimensions | 553 x 553 x 601 mm | |

| Cinématique | CoreXY | |

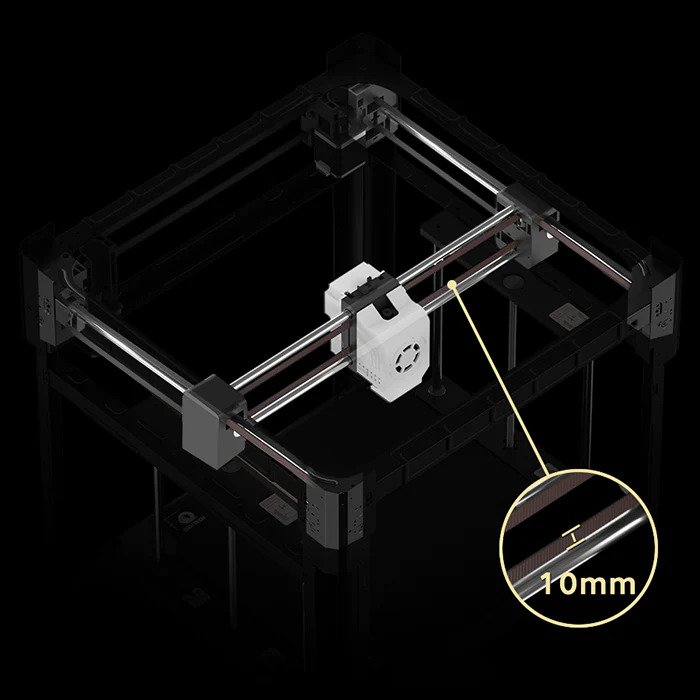

| Axe X | Tige linéaire évidée, qualité «optique» 10 mm | |

| Axe Y | Tige linéaire acier inoxydable 10 mm | |

| Axe Z | Double Z synchronisé par courroie (vis trapézoïdale et tiges linéaires acier inox 10 mm) | |

| Coque | Plastique et plexiglas (porte et capot supérieur) | |

| Châssis | Acier | |

| Moteurs | Nema17, type 42-48, hautes vitesses et hautes températures | |

| Tête d’impression | Température | ⩽ 350°C |

| Engrenage de l’extrudeur | Acier renforcé | |

| Ratio de transmission | 9,5 : 1 | |

| Corps de chauffe | Céramique, circulaire (40s de 20°C à 220°C) | |

| Mesure de la température | Thermocouple | |

| Buse | Laiton, cuivre recouvert inox, acier renforcé | |

| Diamètre de la buse | 0,4 mm (0,6 / 0,8 en option) | |

| Diamètre du filament | 1,75 mm | |

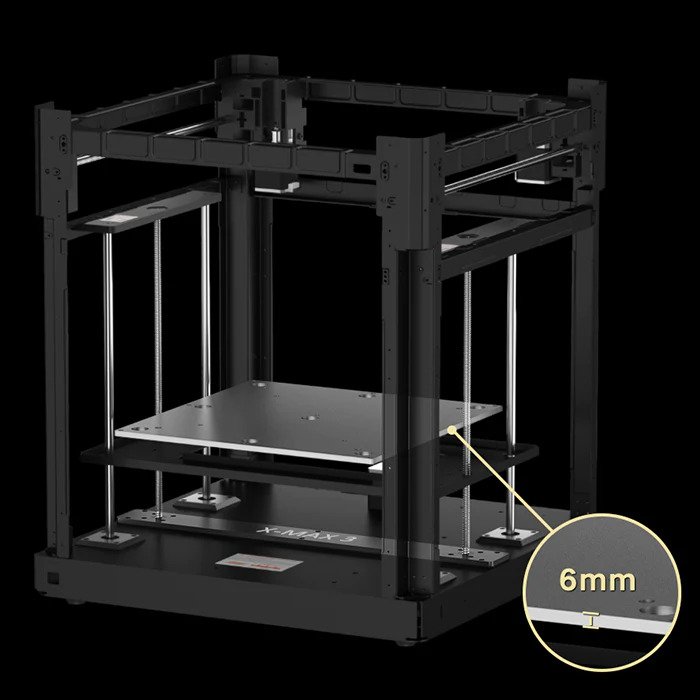

| Lit chauffant | Plateau d’impression | Aluminium de 6 mm d’épaisseur, 9 magnets insérés (support température ⩽ 130°C) |

| Plaque d’impression | Double face flexible magnétique, revêtement HF (option : double face, PEI texturé / PEA) | |

| Température | ⩽120°C | |

| Vitesses | Impression | 250-600 mm/s |

| Accélérations | 20000 mm/s² | |

| Ventilateurs | Refroidissement radiateur | Contrôle en boucle fermée |

| Refroidissement filament | Contrôle en boucle fermée | |

| Refroidissement auxiliaire filament | Contrôle en boucle fermée | |

| Refroidissement carte contrôleur | Contrôle en boucle ouverte | |

| Circulation / extraction enceinte | Contrôle en boucle fermée, filtrage via charbon actif | |

| Chauffage chambre | ⩽ 65°C | |

| Filament | Recommandé | PLA |

| Compatibles | PLA, ABS, ASA, PETG, TPU | |

| Techniques | PET-CF, PA12-CF, PC, UltraPA, Nylon, ABS-GF, … | |

| Protection humidité | Boite hermétique + sachet dessicant | |

| Senseurs | Détection filament | support |

| Nivelage automatique | support (Bltouch) | |

| Compensation de résonances | support (ADXL345) | |

| Alimentation | Tension | 115 / 230 V, 50/60Hz |

| Puissance | 900 W (deux alimentations de 450W) | |

| Électronique | Écran | 5 pouces, 800×480, tactile |

| Stockage | 8 Go eMMC, clé USB | |

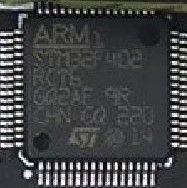

| Contrôleur | Dual-core Cortex M4 (STM32F402) | |

| Processeur | Quad-core Cortex-A53, 1,5Ghz (Rockchip RK3328 ) | |

| Contrôleur indépendant extrudeur | RP2040 (Pi Pico) | |

| WiFi | Bande | 2,4 Ghz |

| Puissance émission (EIRP) | 18 dBm (max) | |

| Protocoles | IEEE 802.11 b/g/n | |

| Logiciel | Trancheur | Qidi Slicer (autres trancheurs : Ultimaker Cura, Prusaslicer, …) |

| Système | Windows, macOS, Linux | |

Le volume d’impression de l’imprimante de 325 x 325 x 315 mm, plutôt généreux, devrait convenir à la plupart de ceux cherchant une imprimante 3D rapide, de grand format et fermée.

La capacité de chauffage de la chambre d’impression (⩽ 65°C), permet de maintenir une température interne favorisant l’impression de filaments techniques (ABS, ABS-GF, ASA, Nylon, PAHT-CF, PET-CF…).

C’est une imprimante “rapide” à l’instar des modèles récents d’autres constructeurs : vitesse maximale de 600 mm/s, accélérations de 20 000 mm/s², rapidité due à l’utilisation de Klipper comme firmware.

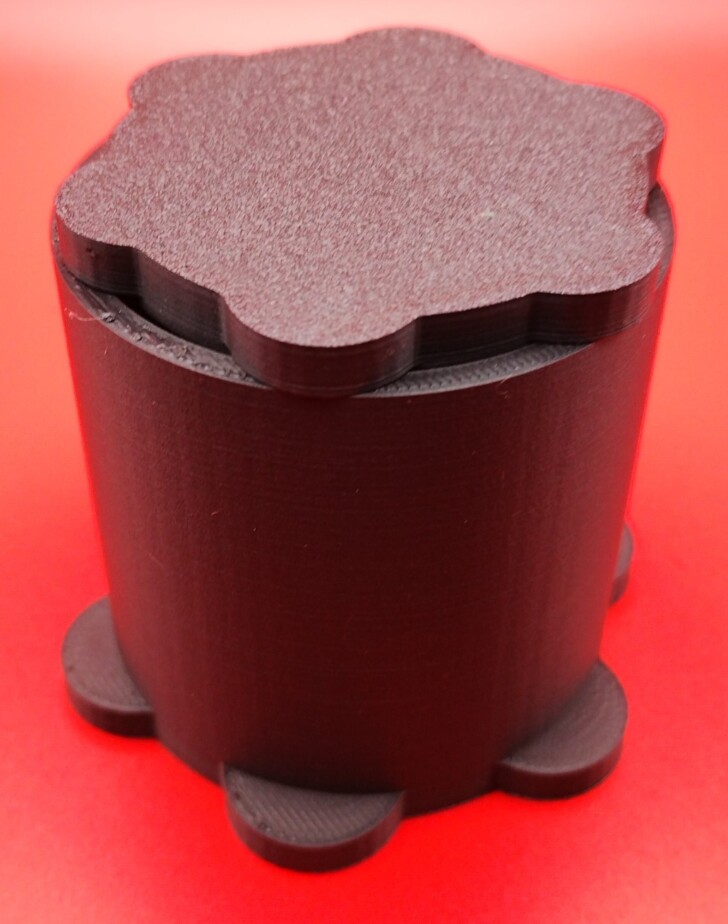

Schématiquement, Klipper se compose de deux éléments :

- une unité de contrôle (le firmware flashé sur la carte contrôleur) gérant le matériel au bas niveau,

- une unité de calcul installée sur un ordinateur monocarte (Small Board Computer, ou SBC) gérant l’impression en elle-même.

Pour les plus curieux, ce sujet du forum à propos de Klipper devrait assouvir votre soif de connaissance.

La X-Max 3, entièrement pré-assemblée, arrive dans un emballage de taille appropriée.

Un point à garder à l’esprit: le colis livré pèse 38 kg, l’imprimante elle-même n’en pesant plus que 30,2 kg. Vous devrez peut-être vous faire aider de quelqu’un pour sa manutention et l’installer sur un bureau.

Déballage (unboxing)

Pour faciliter le déballage et la mise en service de cette imprimante, Qidi Tech propose plusieurs moyens.

A l’intérieur du carton, se trouvent deux manuels papier:

- un de 14 pages en anglais (également disponible en format PDF sur la clé USB de 16 Go livrée avec l’imprimante),

- un second plus succinct en six langues (anglais, chinois, italien, français, espagnol et allemand), quatre pages par langue.

A noter que ce second manuel multilingue correspond probablement à une première version de la X-max 3, version modifiée depuis car faisant référence à des axes en carbone pour le support de l’axe X, remplacés depuis par des axes optiques creux en acier de haute dureté.

De plus, le Wiki de QidiTech permet d’accéder à une vidéo de déballage (voir ci-dessous) ainsi qu’un document texte accompagné de photos.

Quelques photos prises lors du déballage :

L’ouverture du carton permet d’accéder à un premier carton plus petit.

Une fois celui-ci sorti, les coins de protection et les cales polystyrènes enlevés, on aperçoit l’imprimante protégée par des emballages plastiques ainsi qu’une bande de protection à bulles d’air. Ces protections ont joué leur rôle lors du transport de l’Asie vers l’Europe.

Reste à sortir l’imprimante de son carton. Je rappelle qu’elle pèse 30,2 kg net. Après avoir pris mon courage à deux mains, avoir fait quelques étirements et un petit échauffement, finalement elle est posée provisoirement sur la table du salon en attendant de prendre sa place définitive dans mon bureau / atelier à l’étage (plus que 17 marches à gravir).

Le capot supérieur laisse entrevoir un autre carton à l’intérieur engoncé à nouveau dans des protections en polystyrène. Après avoir enlevé ces derniers éléments, l’intérieur est presque vide

Quelques vues de la X-Max 3 (face, gauche, arrière, droite, dessous, dessus)

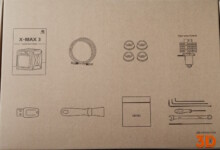

Les deux petits cartons livrés avec la Qidi XMax 3 contiennent pour l’un les accessoires :

- des manuels papiers

- jeu de clé Allen (1,5 / 2 / 2,5)

- clé plate de 7 mm

- tournevis plat

- quatre pieds en caoutchouc à clipser sur ceux existants permettant d’atténuer les vibrations

- quelques vis en dépannage

- un tube de colle bâton

- une feuille plastifiée pour le réglage du décalage en Z

- une tête complète (buse en acier trempé) pour les filaments abrasifs (fibres de carbone, fibres de verre, chargés en particules (bois, métal), phosphorescent, …)

- une clé USB de 16 Go contenant des modèles déjà tranchés à imprimer, le manuel PDF et le trancheur QidiSlicer (Windows, Mac, Linux)

- un câble Ethernet de 2 m

Et pour l’autre colis :

- le support de bobine

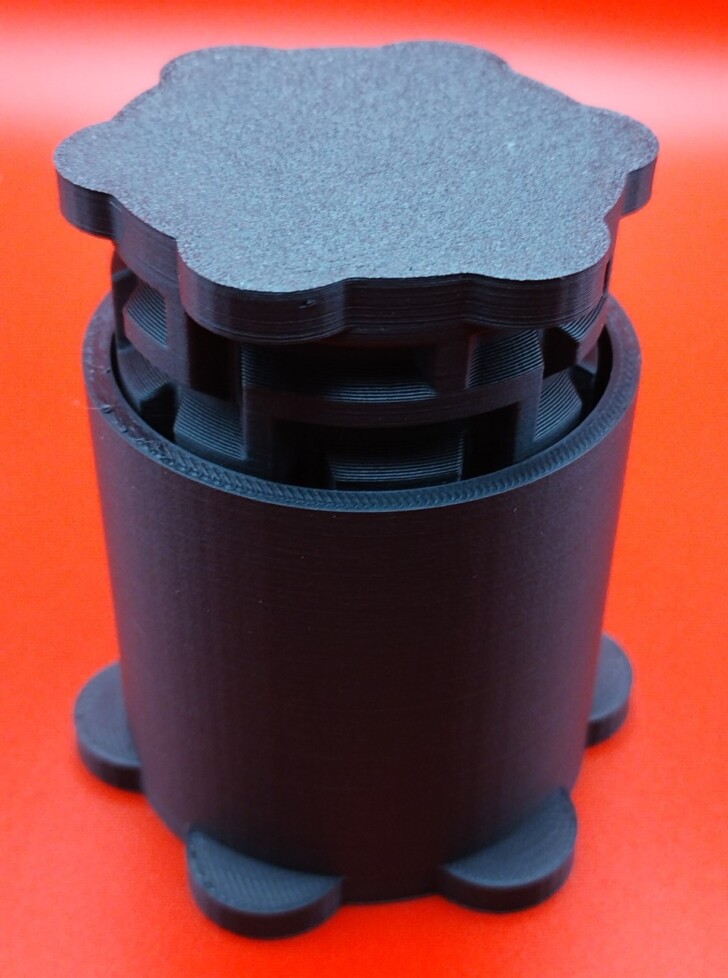

- une boite hermétique pour maintenir le filament à humidité «maitrisée»

- une bobine de filament PLA «rapido» (500 g), de couleur noire

- ainsi que deux emballages scellés (un contenant un sachet de dessicant, l’autre un sachet de charbon actif)

- le cordon d’alimentation secteur

Montage Qidi X-Max 3

Il n’y a pas à proprement parler de montage, l’imprimante est déjà assemblée en usine.

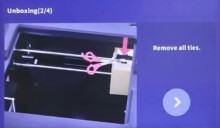

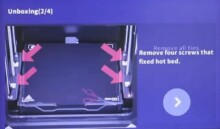

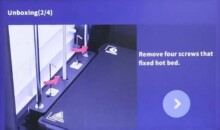

Le travail consiste essentiellement à retirer les colliers de transport et le reste des consommables de l’intérieur de l’imprimante. Toutes les pièces mobiles de l’imprimante sont protégées à l’intérieur par des serre-câbles contre les mouvements incontrôlés.

Pour réaliser ce «montage», on peut s’aider du manuel papier et/ou de la vidéo détaillant toutes les étapes.

Vidéo officielle déballage et mise en route Qidi X-Max 3

Extraits du wiki de Qidi Tech :

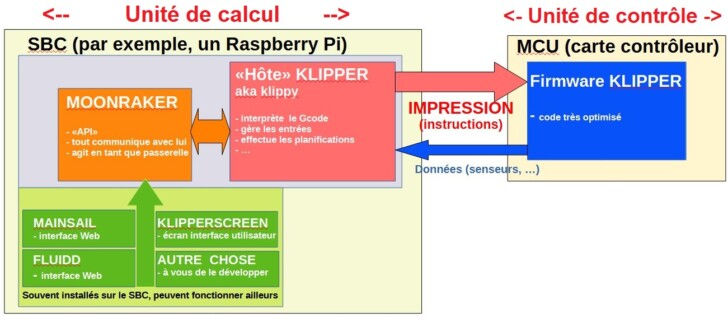

L’imprimante peut maintenant être reliée au secteur. Normalement, en sortie d’usine et en fonction du pays de livraison, les deux alimentations électriques au-dessous de l’imprimante ont été réglées pour la tension secteur du pays. Ça ne coûte rien de le vérifier (chose faite lors du déballage).

Mise en route de la Qidi XMax 3

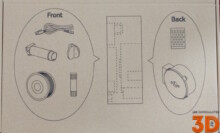

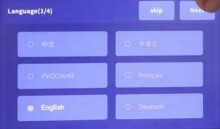

Au premier allumage, l’écran s’illumine et signale que l’imprimante est en cours de démarrage (boot).

Après avoir patienté une trentaine de secondes, le temps que le système d’exploitation (Linux Armbian) soit opérationnel, une suite d’animations prend en main l’utilisateur.

Quatre étapes, la première consiste au choix de la langue affichée sur l’écran, suivie de la seconde étape rappelant de retirer les fixations utilisées pour le transport.

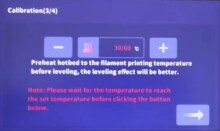

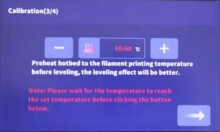

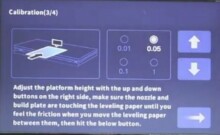

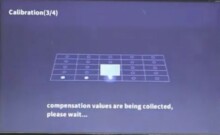

La troisième étape va permettre de calibrer la Qidi X-Max 3.

La phase de calibration de l’Input Shaper permet de manière automatisée de découvrir les fréquences que le logiciel devra atténuer :

- au niveau de la tête d’impression, des vibrations se produisant lors de vitesses d’impressions rapides sont générées,

- les données sont analysées afin que ces vibrations puissent être évitées ou compensées.

Avec la compensation de résonances (Input Shaper), des vitesses d’impression beaucoup plus élevées sont possibles sans produire les défauts d’impression typiques telles que échos ou images fantômes (ringing, ghosting, echoing, rippling) susceptibles d’apparaitre à des vitesses d’impression aussi élevées.

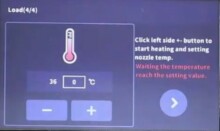

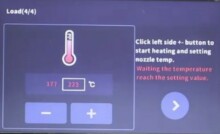

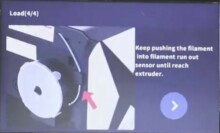

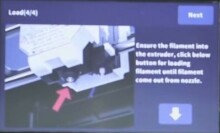

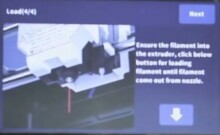

La dernière étape consiste à charger le filament.

Composants matériels

Dans cette partie nous allons regarder les entrailles de cette Qidi X-Max 3.

Cinématique CoreXY

La tête d’impression se déplace dans le plan à la fois sur les axes X et Y, les deux moteurs agissent de conserve. Plus d’explications techniques à propos de cette cinématique ici.

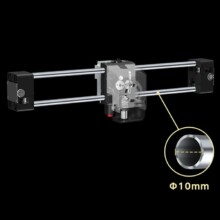

Pour déplacer la tête sur l’axe X, des tiges de 10 mm sont utilisées comme rails de guidage, associées à des bagues en laiton auto-lubrifiantes avec inserts en graphite.

Le constructeur QidiTech parle d’axe optique linéaire creux, ce qui permet d’alléger le poids de cet axe.

L’axe Y, lui, est guidé par des tiges linéaires «ordinaires» (en acier inoxydable) de 10 mm de diamètre, les bagues de guidage semblent être des douilles à billes «classiques» (LMU10UU).

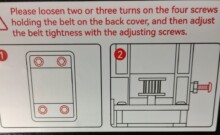

Pour déplacer la tête, des courroies de marque (Gates) de 10 mm de largeur d’un pas de 2 mm sont utilisées. Ces courroies peuvent être retendues si nécessaire. Un autocollant, apposé sur la boite du ventilateur d’extraction d’air, indique les manipulations de base à effectuer, une vidéo montre comment réaliser cette opération.

Le cadre de la structure utilise de l’acier (des magnets y adhérent sans aucune difficulté) y compris dans la partie basse sur laquelle repose les tiges de guidage, les vis trapézoïdales et le moteur de l’axe Z. Un renfort métallique a été ajouté entre les deux vis trapézoïdales pour rigidifier la base.

Les avantages théoriques de cette cinématique CoreXY :

- espace réduit (le lit chauffant ne se déplace que de haut en bas),

- structure cubique permettant de fermer celle-ci afin d’obtenir une enceinte étanche,

- les deux moteurs pas à pas se complètent pour réaliser les mouvements X/Y,

- rapide et précis lorsque utilisée avec une tête d’impression légère.

Mais peut aussi présenter quelques inconvénients :

- la tension des courroies est critique,

- nécessite un cadre parfaitement rigide et d’équerre,

- le système de poulies et la longueur du cheminement des courroies.

Plateau d’impression

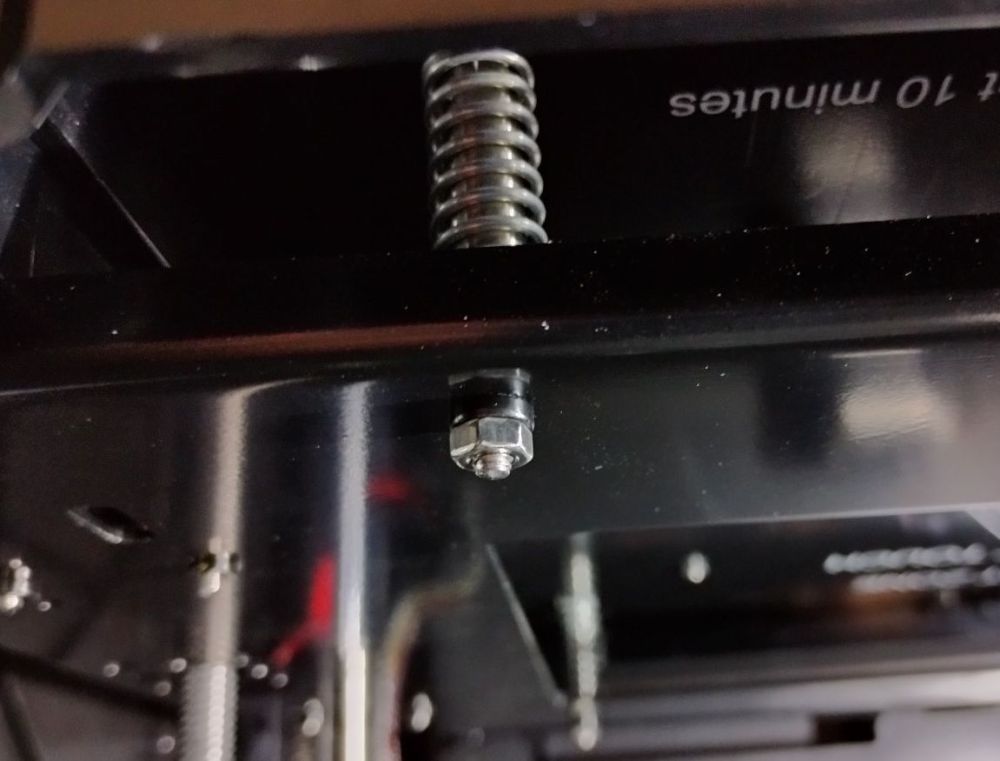

Le plateau chauffant est constitué d’une plaque d’aluminium épaisse de 6 mm. Celui-ci est guidé, de chaque côté, par deux tiges linéaires de 10 mm associées à des douilles à billes LMU10UU. La montée / descente étant assurée par des vis trapézoïdales également de diamètre 10 mm, un tour complet monte / descend le plateau de 8 mm.

Un seul moteur gère les deux vis, via une synchronisation par courroie. La tension de cette courroie peut être réglée si nécessaire en suivant cette vidéo.

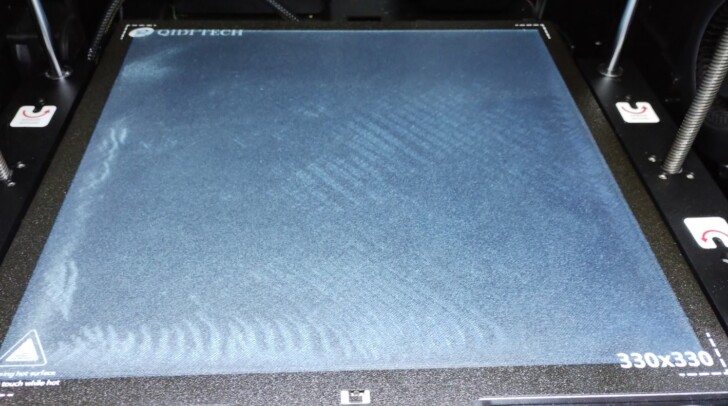

Pour assurer le maintien de la tôle flexible et amovible sur le plateau chauffant, il n’y a pas de plaque magnétique collée sur toute la surface du plateau. Qidi Tech a inséré neuf (9) magnets dans la structure. Le constructeur certifie un magnétisme jusqu’à 120°C.

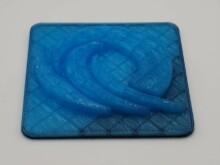

La tôle d’acier flexible livrée avec l’imprimante X-Max 3 (HF plate) est recouverte de chaque côté d’un revêtement «HF», un PEI structuré avec ajout de manganèse. Sur le site Qidi Tech, une autre plaque est en vente (Smooth plate), celle-ci est également double-face, un côté PEI texturé et l’autre une feuille de PEA, genre de PEI permettant d’obtenir un aspect lisse. Les deux tôles flexibles mesurent 330 x 330 mm pour une surface d’impression de 325 x 325 mm

Le plateau d’impression possède aux coins arrières gauche et droit un rebord permettant de placer la tôle magnétique aisément et correctement.

Normalement, la planéité de la base d’impression a été réglée en usine mais il reste possible de la re-régler au cas où (tutoriel en vidéo disponible via cette page de dépannage).

Un regret concernant ce plateau chauffant : aucun isolant thermique ne se trouve sur sa face inférieure. C’est dommage car cela permettrait d’assurer une répartition plus homogène de la température et surtout éviter des pertes caloriques.

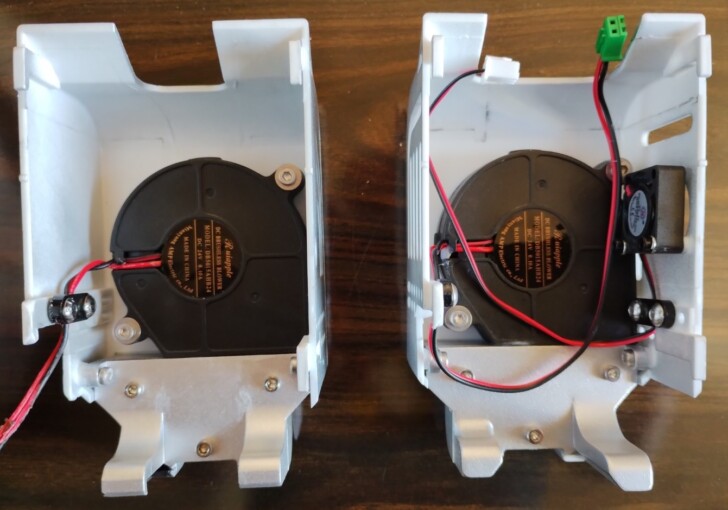

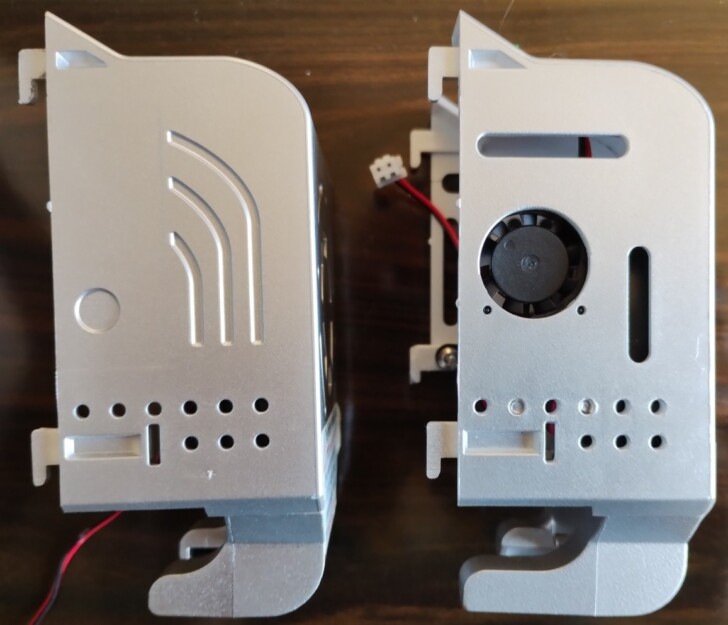

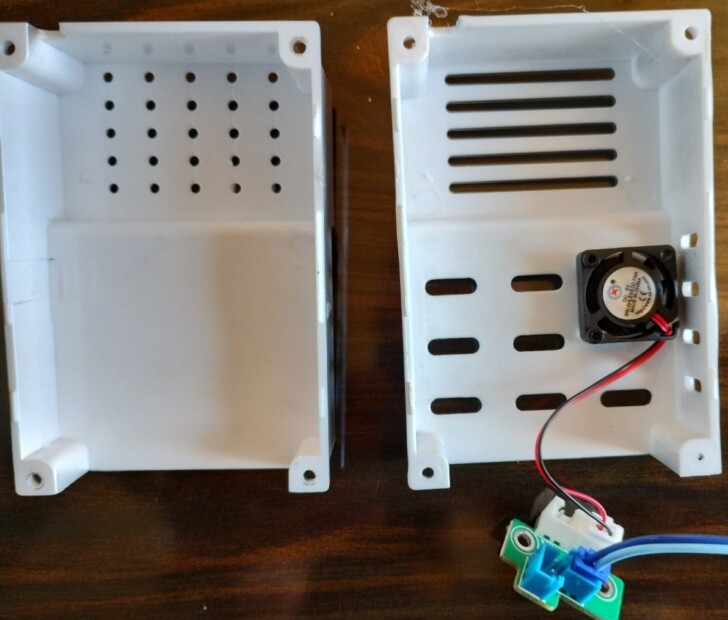

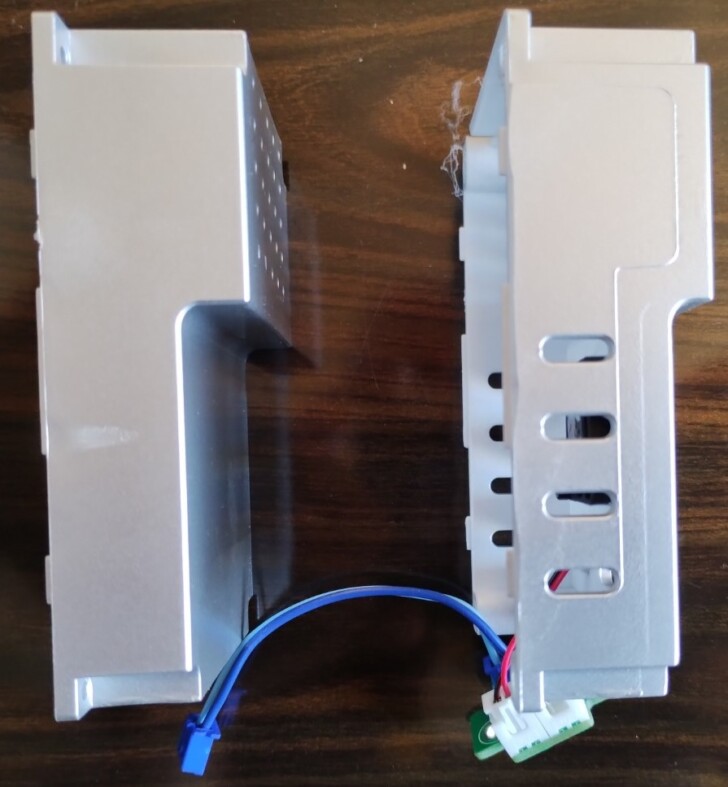

Ventilation

De nombreux ventilateurs se trouvent à l’intérieur de cette imprimante, pas moins de huit (et même dix avec le nouveau capot de la tête d’impression qui en ajoute deux).

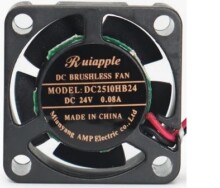

1- La tête d’impression possède les deux habituels (un radial (5015) pour refroidir le filament, le second axial (2510) pour refroidir le radiateur).

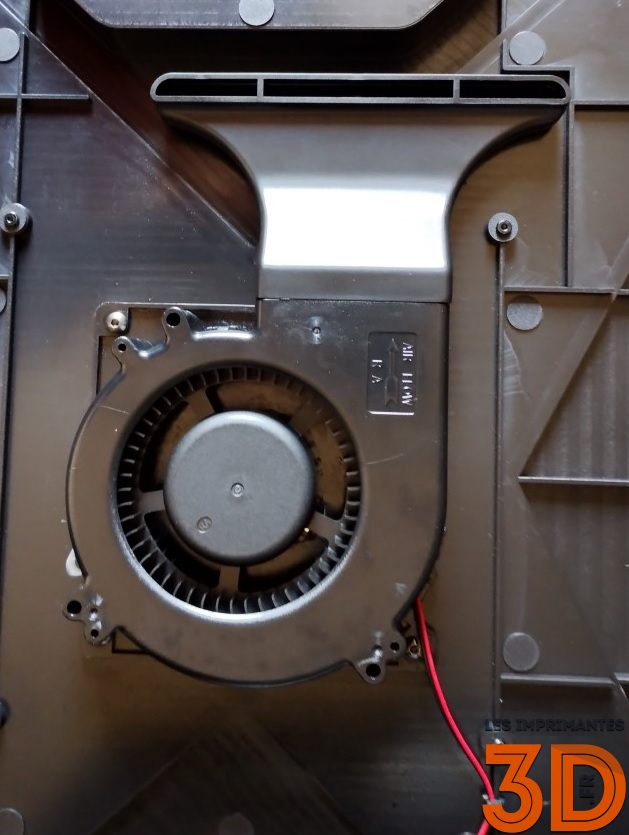

2- Un «gros» ventilateur radial monté sur le côté droit assure un refroidissement de l’ensemble de la pièce sur le plateau.

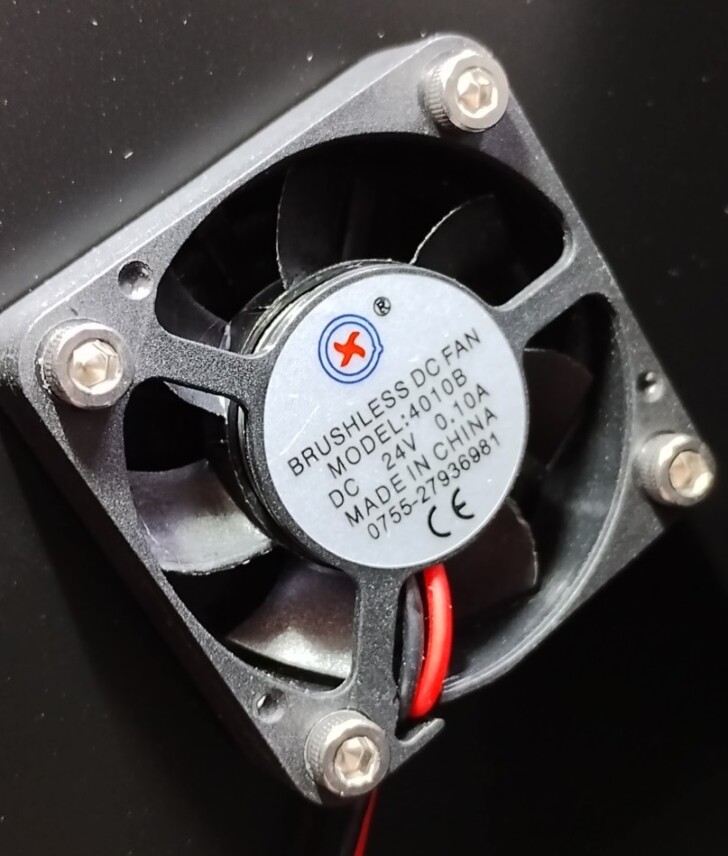

3- La carte contrôleur à l’arrière est refroidie en permanence par un ventilateur 4010 rapide (5000 RPM).

4- L’extraction d’air interne se fait sur l’arrière via un ventilateur 8020. Avant d’être extrait de l’enceinte, l’air passe à travers un sachet de charbon actif. Ce sachet est livré dans la boite en carton contenant la boite hermétique disposant elle-même de son sachet de dessicant. A noter que le document PDF de prise en main n’en fait pas mention, ni sur la manière de le mettre dans la boite interne.

5- la chambre interne peut être chauffée (⩽ 65°C) via un ventilateur et son élément chauffant (300W). Une sonde de mesure de température de l’enceinte se trouve en haut à droite du portique de l’axe Z

5- Les deux alimentations 450W (Meanwell) au-dessous de l’imprimante possèdent chacune un ventilateur (6010) ne se déclenchant qu’au-delà d’une certaine température (≃40°C). Ils sont surtout audibles lors de la chauffe du plateau et de celle de la chambre interne.

Malgré la présence de ces nombreux ventilateurs, la Qidi X-Max 3 n’est pas si bruyante que ça. Le plus «sonore» étant le gros ventilateur de refroidissement du plateau, surtout audible quand on imprime porte ouverte et capot supérieur retiré avec du filament de type PLA, PETG ou TPU.

Tête d’impression

Cette tête possède un corps de chauffe en céramique associé à un élément chauffant (cartouche de chauffe) permettant de monter en températures jusqu’à 350°C, autorisant l’impression de nombreux matériaux techniques. La sonde de mesure de la température est un thermocouple (MAX6675).

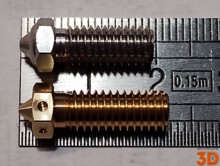

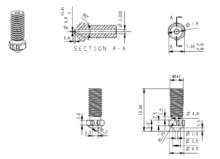

La tête d’impression montée d’origine est celle avec une buse cuivre recouvert d’un revêtement plaqué (copper plated). Une seconde tête est livrée, équipée d’une buse en acier renforcé (hardened steel) pour les matériaux plus techniques chargés en particules (fibres de carbone ou fibres de verre) ou abrasifs (particules métalliques, bois, phosphorescent…). La seule différence entre ces têtes est uniquement le matériau composant la buse (laiton, cuivre plaqué, acier renforcé). Les deux buses livrées sont celles de diamètre 0,4mm (le site Qidi Tech propose également des buses en 0,2 – 0,6 – 0,8 mm (pas de 0,2 mm pour l’acier)).

Dommage que cette seconde tête ne soit pas équipée de son ventilateur de refroidissement du radiateur. En cas de permutation, il sera nécessaire de démonter celui présent sur la tête en cours.

L’arrière de la tête donne accès aux connexions sur la carte fille.

La topographie (maillage) du plateau est assurée par un BLtouch originel de Antclabs. Par contre, sa fixation n’est pas habituelle, il est enserré dans une coque vissée sur le côté de la tête d’impression.

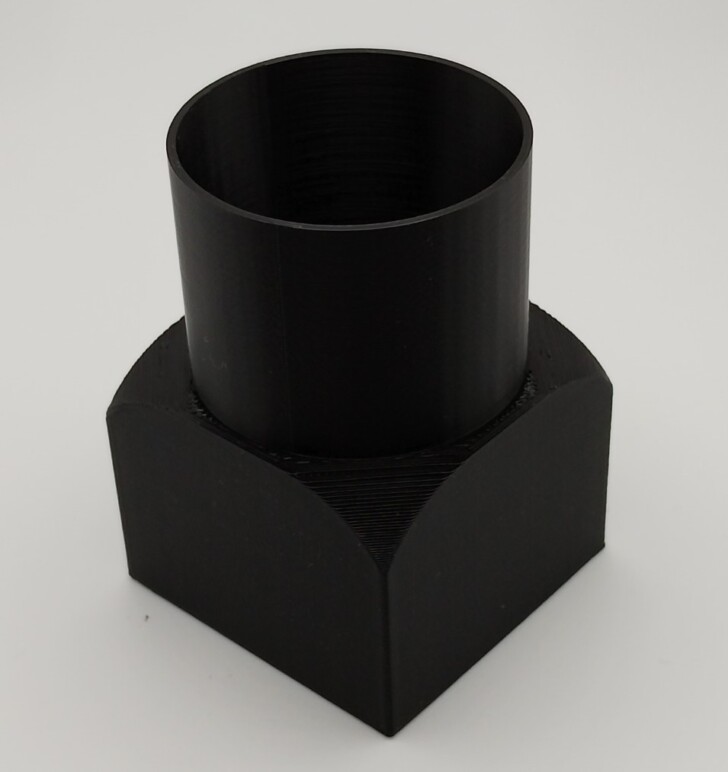

Les buses utilisées, bien que ressemblant aux buses Volcano, ont la partie filetée se vissant dans le corps de chauffe plus courte de ≃2 mm. Sur la photo ci-après, en haut la buse Qidi, au-dessous une Volcano :

Dommage car des buses plus techniques, par exemple des CHT (Bondtech), permettraient d’obtenir un débit volumétrique encore plus important, même si on doit pouvoir en monter moyennant quelques ajustements.

Ne reculant devant rien, j’ai démonté une des têtes. Le corps de chauffe est en céramique, la barrière thermique (heatbreak) semble être de type «bi-metal». Le corps de chauffe est maintenu sur le radiateur à l’aide de trois minuscules vis munies d’un arrêt (démontage à l’aide d’une clé hexagonale (Allen) de 1,5 mm), ce qui permet de dévisser la buse à l’aide d’une clé à pipe de 7 mm. La barrière thermique est en plus bloquée par deux vis dans le radiateur.

Quelques photos :

La chaussette de protection en silicone n’a pas supporté l’impression avec du filament ASA (280°C), elle était durcie et collée en partie sur le bloc de céramique… J’ai eu bien du mal à la retirer. La matière composant cette protection est-elle vraiment adaptée aux hautes températures ?

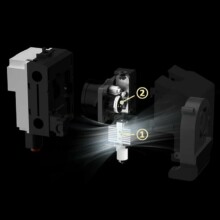

Extrudeur à entrainement direct (direct-drive)

Qidi Tech a conçu son propre modèle inspiré du Bondtech LGX. Les roues d’entrainement du filament plus grandes permettent de saisir le filament sur une plus grande longueur que de petites roues dentées.

Le système d’engrenages utilise un ratio de 9,5:1 (1628:170 déclaré dans Klipper), ce qui permet une force d’extrusion accrue. Qidi Tech annonce une extrusion volumétrique de 35 mm3/s.

La photo ci-dessous, extraite d’une vidéo de dépannage, permet d’apercevoir sa conception bien mieux que sur l’éclaté (2) trouvé sur le site de Qidi :

Les deux engrenages sont faciles d’accès une fois le capot avant retiré. Cela permet l’entretien et le nettoyage régulier.

Comme on peut le voir sur la photo ci-dessus, il y a bien un levier de pression du filament mais il n’est pas directement accessible. Pour insérer ou retirer le filament de la tête, il faut obligatoirement passer par l’écran tactile, menu des options, fonction «Chargez» (Load)…

A noter que pour la traduction française, l’intitulé du bouton est en allemand (Material entladen)… En anglais, c’est plus explicite : unload.

Composants électroniques

Alimentation électrique

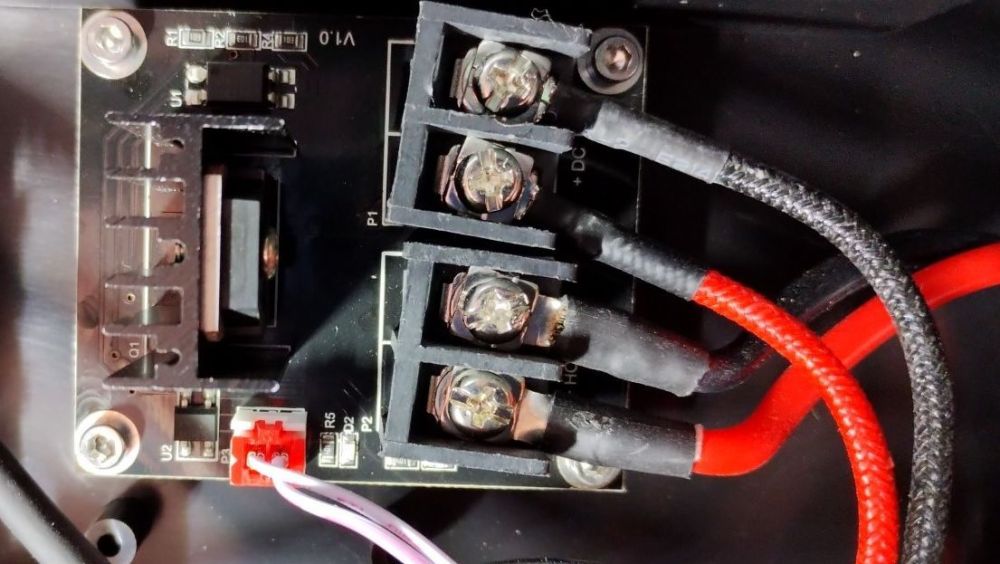

Afin d’alimenter tous les éléments électriques de cette imprimante, Qidi Tech a choisi d’utiliser deux alimentations Meanwell de 450W chacune plutôt qu’une seule «grosse» alimentation.

En effet, outre les éléments habituels:

- lit chauffant de 6 mm d’épaisseur alimenté en 24V,

- tête capable de monter à 350°C,

- six ventilateurs (plus deux, un chacun à l’intérieur de chaque alimentation),

- bandeau de LEDs en 24V,

- carte contrôleur,

- carte fille sur la tête,

- Mosfet pour le lit chauffant.

Il faut également fournir les 300W nécessaires au chauffage de l’enceinte.

Avec une seule alimentation, il en faudrait une d’au moins 750W. En utilisant deux alimentations moins puissantes, chacune ne sera donc pas utilisée à pleine puissance, ce qui ne pourra qu’être bénéfique pour leur longévité. De plus, deux alimentations ajoutent du poids à l’ensemble, ce qui accroit la stabilité structurelle de l’imprimante.

Les deux alimentations sont placées à la base de la machine, base aisément accessible si besoin après avoir basculé les plus de 30 kilogrammes de la X-Max 3 sur un côté.

Deux étiquettes jaunes rappellent de vérifier le bon positionnement du sélecteur de tension secteur.

Le branchement sur le secteur se fait à l’arrière de l’imprimante via un câble d’alimentation fourni, l’interrupteur d’alimentation est muni d’un voyant. Au cas où, le fusible dans le tiroir rétractable peut être remplacé (un fusible de remplacement est livré).

Il est possible de connecter la X-Max 3 à un réseau via la prise Ethernet (câble fourni), en plus de la connexion WiFi intégrée.

Électronique

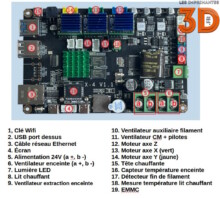

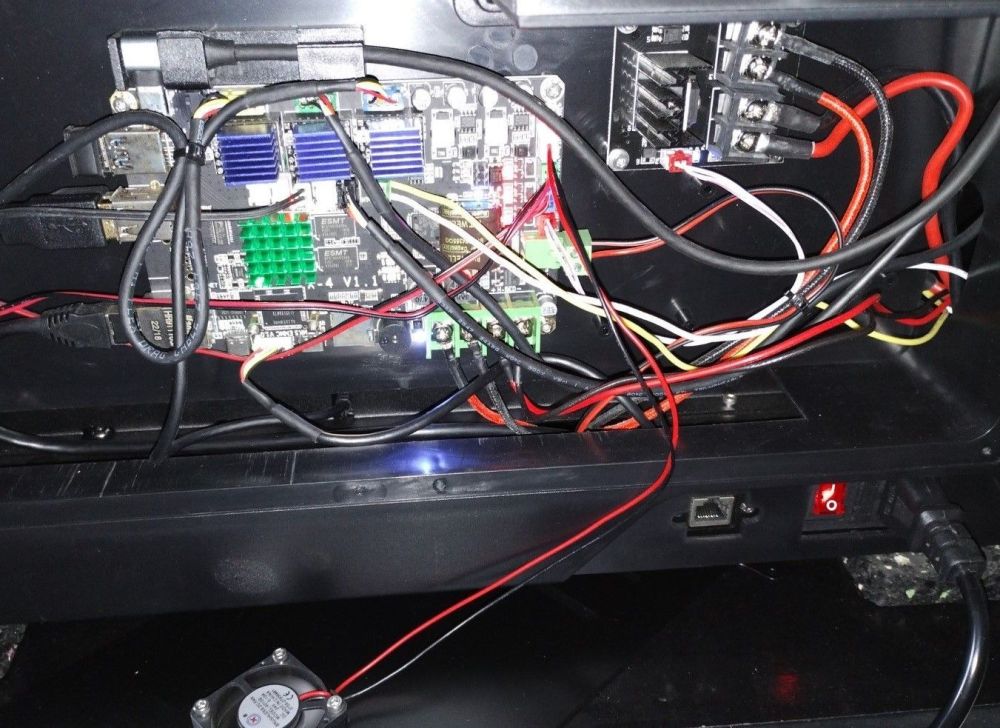

L’accès à l’électronique s’effectue sur la partie arrière de la X-Max 3. Une fine plaque en acier doit être dévissée avant de pouvoir aller observer la carte contrôleur (huit vis en tout).

Sur cette plaque d’acier est vissé un ventilateur (4010, 5000 RPM) qui refroidit :

- les pilotes moteurs (TMC2209),

- le processeur de la carte (Rockchip RK3328) lui même déjà refroidi par un radiateur,

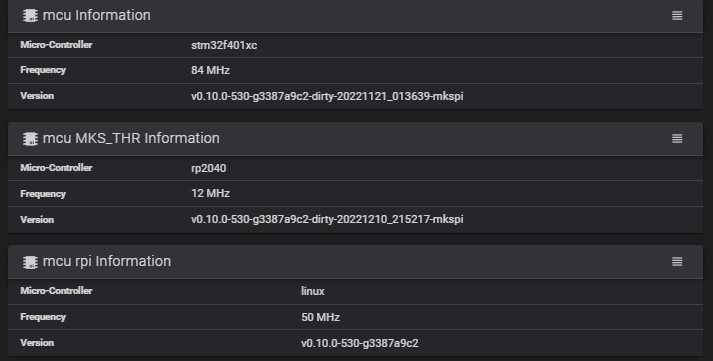

- le microcontrôleur ( STM32F402RCT6 ) gérant les éléments matériels via le firmware Klipper.

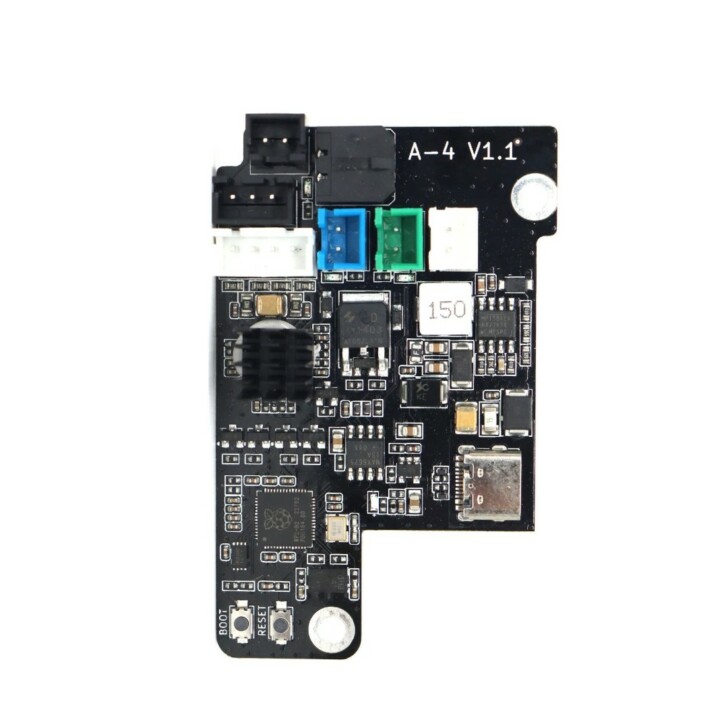

Carte «mère»

La sérigraphie sur la carte mentionne « X-4 v1.1 », pas d’autres indications y compris sur le site du constructeur. Par contre, la lecture du fichier «printer.cfg» permet de penser que c’est une carte Makerbase SKIPR modifiée.

Qidi Tech, comme d’autres constructeurs, a sans doute demandé à Makerbase de lui fabriquer sa propre carte en fonction des caractéristiques de son matériel. Cette carte «tout-en-un» assure le fonctionnement de Klipper (voir ce sujet pour plus d’explications, si besoin).

Vue de la carte avec ses connexions (au milieu, la carte seule, photo du site Qidi Tech). Le schéma des connexions sur la carte (en anglais) est disponible sur le Wiki de Qidi Tech, j’en ai fait une traduction :

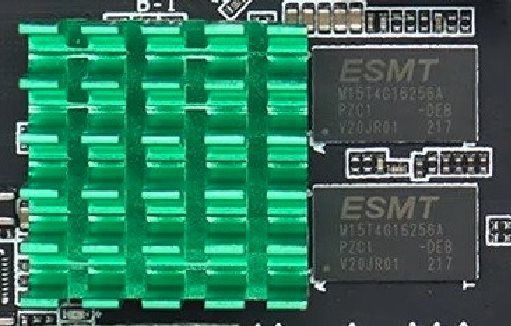

Caché sous le radiateur vert, se trouve le processeur (Rockchip RK3328, quad-core Cortex-A53 cadencé à 1,5 GHz) avec à sa droite deux puces de RAM DDR3 de 512 Mo (1 Go en tout).

Le «MCU» (Micro Controler Unit) est assuré par un microcontrôleur STM, un STM32F402RCT6, un dual core Cortex M4 de 256 Ko de mémoire flash d’après la codification («C») (Makerbase avec sa carte SKIPR utilise un STM32F407) :

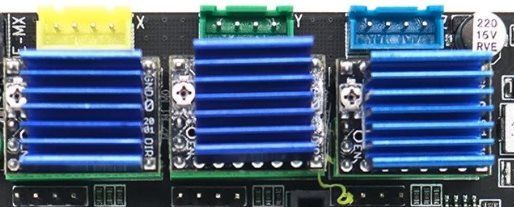

Trois emplacements accueillent les pilotes moteurs TMC2209 bien refroidis par de gros radiateurs, un par axe X, Y et Z. Ces pilotes sont amovibles et pourront donc être remplacés si nécessaire. Le pilote de l’extrudeur se trouve sur la carte fille au niveau de la tête d’impression :

En plus de la connexion réseau filaire Ethernet, cette carte est munie d’une clé USB procurant le Wifi (2,4 GHz). Clé connectée sur le port USB 3.0. Deux autres prises USB 2.0 sont disponibles, l’une étant occupée par le report de la prise USB sur le haut arrière de la X-Max 3. Une autre prise USB-C est utilisée pour la liaison vers la carte fille de la tête.

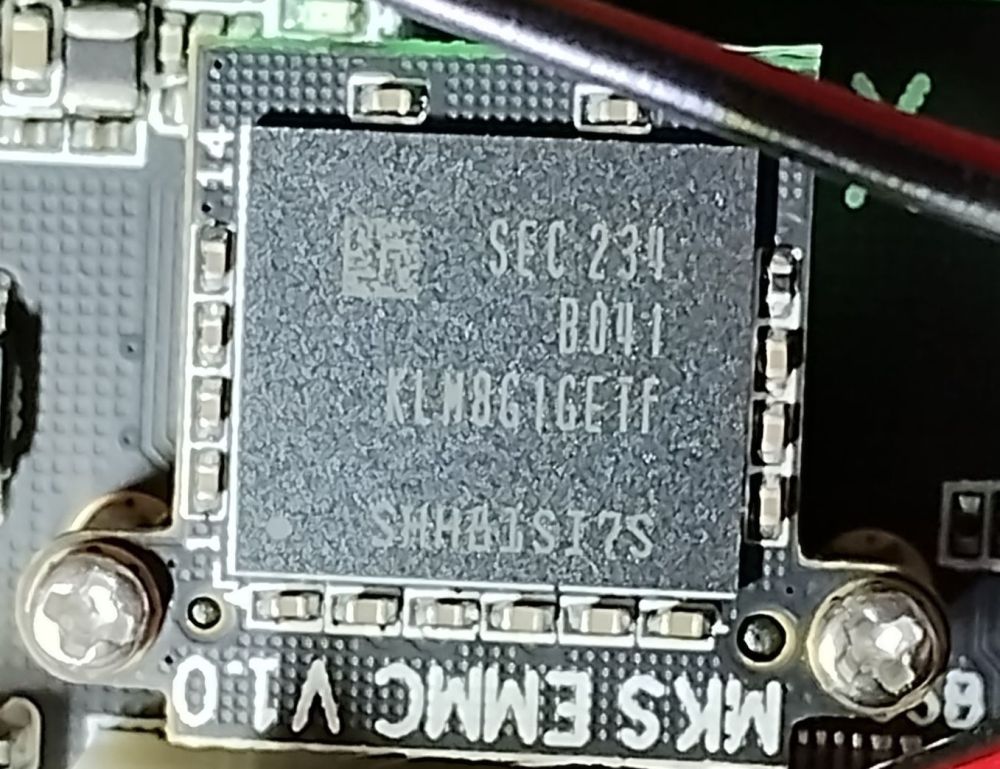

Pour accueillir le système d’exploitation (Armbian), une mémoire eMMC est utilisée en lieu et place d’une traditionnelle carte SD, moins fiable dans la durée et surtout moins rapide. Dommage qu’elle ne fasse que 8 Go car une fois l’OS installé, il ne reste qu’un peu plus de 512 Mo disponibles pour stocker les fichiers Gcode, voire si une caméra est utilisée, des vidéos timelapse.

Autre caractéristique de cette carte : l’ajout d’un super condensateur. Cela permet de palier aux micro-coupures de courant.

Testé hors impression, après extinction de l’imprimante, la tension est encore disponible pendant une vingtaine de secondes. Il faudra bien en tenir compte car l’extinction puis allumage immédiat ne relancera pas la machine. Mon conseil : attendre un petit moment après extinction avant de rallumer la X-Max3.

A noter que le lit chauffant n’est pas directement alimenté par la carte contrôleur mais par un Mosfet externe, sans doute dans un soucis de décharger l’intensité passant par la carte.

Carte fille extrudeur

Pour limiter le câblage vers la tête d’impression, au lieu d’un habituel faisceau de câbles de dix-sept fils :

- moteur : 4,

- bltouch : 5,

- ventilateurs : 4 (2×2),

- cartouche de chauffe : 2,

- thermistance : 2

un seul câble USB-C est utilisé pour relier la carte mère et la carte fille.

Cette liaison ne se fait pas via un bus CAN mais via une liaison série «classique» (USB).

Le contrôleur utilisé pour gérer les matériels branchés sur cette carte est le RP2040 de la fondation Raspberry Pi (le même que celui de la carte Pi Pico).

Le câble USB est guidé jusqu’à la tête dans une chaine de câbles, le PTFE (en mode reverse Bowden) n’est lui pas contraint par cette chaine.

Lors du remplacement de la tête, il faudra ouvrir le boitier arrière de la tête maintenu par quatre vis pour pouvoir brancher / débrancher les prises JST-XH du ventilateur et du thermocouple, prise JST-SM pour la cartouche de chauffe.

A noter : sur cette carte fille se trouve l’ADXL345 permettant de faire la compensation de résonances (input shaping).

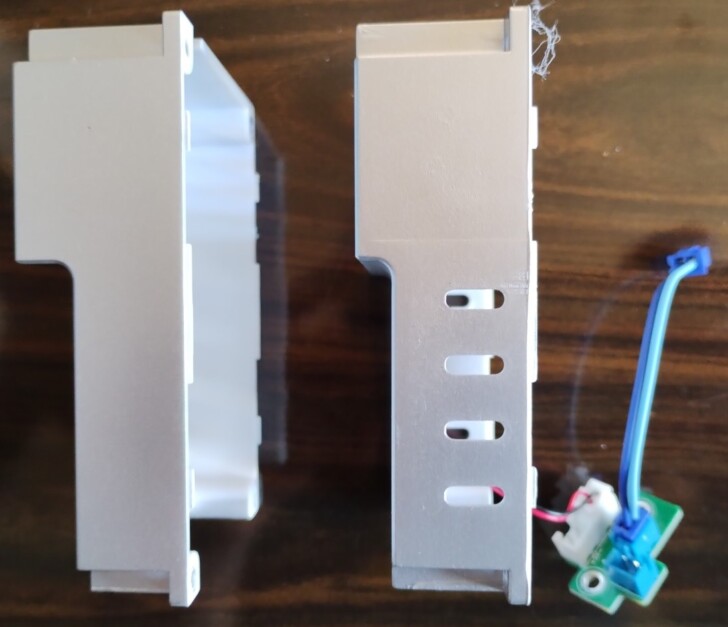

Écran 5 pouces

Pour pouvoir photographier le PCB de l’écran, il m’a fallu démonter les deux capots plastiques de chaque côté pour accéder au démontage de la façade avant. Une vue des «dégâts» :

La sérigraphie «X 5.0 v1.0» ne m’éclaire pas beaucoup. Par contre, la puce AIHMI T7 me fait pencher vers le fabricant chinois TJC dont le modèle X5 propose des caractéristiques assez semblables à celles de l’écran Qidi Tech.

La communication entre la carte contrôleur et l’écran se fait via une liaison série (TX, RX plus alimentation et masse).

C’est un écran tactile résistif de 800 x 480 pixels, lumineux et acceptant un angle de vue plutôt correct. Bien que de type résistif, la dalle tactile réagit bien, même avec mes gros doigts.

Composants logiciels

Pour terminer cette revue électronique, j’aborde rapidement la partie informatique. Pour les intéressés, ce sujet du forum va un peu plus loin.

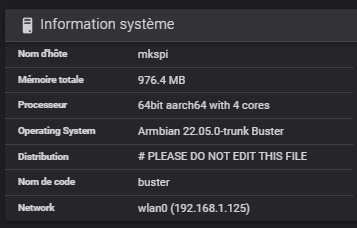

En résumé, la carte principale Qidi Tech est un ordinateur monocarte (SBC en anglais, Small Board Computer) dont le contrôleur Rockchip RK3328 fonctionne avec un système d’exploitation dérivé de la distribution Debian pour les architectures ARM : Armbian.

Qidi utilise l’image système fournie par Makerbase pour son matériel MKS PI, ce que semble nous indiquer la section «Information système» de l’interface web Fluidd (accès via le port «inhabituel» 10088) :

Dommage que cette version du système soit ancienne (Buster), deux versions majeures (Bullseye et Bookworm) sont apparues depuis.

Comme l’image système est celle fournie par Makerbase, après test, la connexion SSH est possible (utilisateurs : root et mks ; mot de passe identique pour les deux : makerbase).

On a donc un accès complet au système (d’autres constructeurs feraient bien de s’en inspirer).

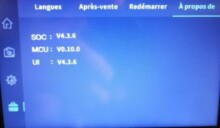

Mise à jour du système

En remarque préalable, aucune notification de la part du système ne nous signale quand / s’il y a une mise à jour disponible. C’est à l’utilisateur d’aller consulter soit le Github de la X-Max, soit cette page du site QidiTech.

D’origine, la version installée du système était en v4.3.3. Depuis sa réception, j’ai déjà procédé à deux mises à jours, d’abord en v4.3.6 au mois d’août, puis il y a quelques semaines en v4.3.8 (début septembre 2023) :

Je ne reprends pas la méthode de mise à jour, décrite plus amplement dans le sujet du forum (lien plus haut).

Simplement quelques constats :

- pour des mises à jour, j’ai déjà connu mieux et surtout plus rapide (entre 30 et 40 minutes, en cause la mise à jour de l’écran en mode série (débit lent))

=> un point que Qiditech devrait améliorer, à mon avis - cette mise à jour remplace purement et simplement le fichier «printer.cfg»

=> si des modifications y avaient été apportées, elles seront perdues (penser à faire une sauvegarde régulière) - après cette mise à jour du système, il faut penser à refaire deux étapes d’étalonnage

=> à cause du point précédent , les paramètres des résultats des calibrations en fin du fichier sont effacés (la section «SAVE_CONFIG DO NOT EDIT» est vide) :- topographie du plateau («bed mesh») incluant le réglage du Zoffset,

- compensation de résonances (Input shaping)

- l’historique des impressions est remis à zéro

=> ce point là est vraiment «pénible» (faire une sauvegarde du dossier caché .moonraker_database du répertoire utilisateur /home/mks et le recopier après la mise à jour pour remplacer la base remise à zéro).

Klipper, Moonraker

L’accès SSH permet d’obtenir plus d’informations sur les versions installées (KIAUH est préinstallé) même si la page d’informations système de Fluidd donne déjà des indications pour Klipper, version ancienne 0.10 :

La page des mises à jours de KIAUH affiche les versions installées et celles en cours des dépôts GitHub (au moment de la rédaction de cet article). Aucun des composants n’est récent :

| Composants | Version Qidi Tech | Version GitHub |

| Klipper | 0.10.0-530 | 0.11.0-267 |

| Moonraker | 0.71-600 | 0.8.0-136 |

| Fluidd | 1.19.0 | 1.25.2 |

| Klipperscreen | 0.2.4-14 | 0.3.4-14 |

Le système Armbian lui non plus n’est pas à jour (“apt update” indique que 224 paquets peuvent être mis à jour).

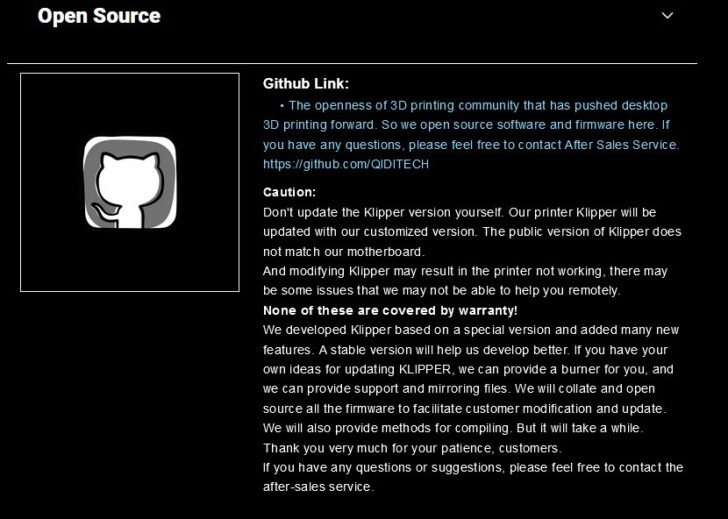

En conclusion de ce survol rapide, Qiditech utilise des briques logicielles «open source» mais à partir de versions datées.

Qiditech a apporté quelques modifications à Klipper et Moonraker pour prendre en compte leur écran 5″ associé à son serveur X (xindi). C’est la raison pour laquelle ce constructeur recommande de ne pas faire de mise à jour vers les versions officielles mais de plutôt utiliser les mises à jour qu’il propose, voir cette page.

Mon avis :

C’est certainement, à l’heure actuelle, l’imprimante respectant le plus la philosophie Open source et ses licences (GPL principalement).

Pour un examen du fichier «printer.cfg» vous pouvez vous reporter à cette page.

Le trancheur (slicer) QidiSlicer

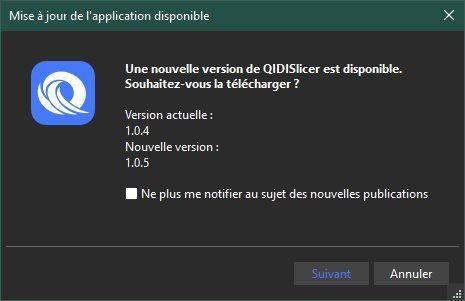

Pour ses imprimantes «série 3» (X-Max 3, X-Plus 3, X-Smart 3), Qidi Tech ne base plus son trancheur (slicer) sur une version de Cura mais utilise sa propre version de PrusaSlicer, lui-même basé sur Slic3r, … Dans le respect de la licence, Qidi Tech ouvre son dépôt GitHub accessible ici (dernière version v1.0.5 de fin août 2023), le trancheur est aussi téléchargeable via cette page (un manuel succinct mais suffisant est également de la partie).

Les profils de ses imprimantes récentes ainsi que ceux de ses filaments sont évidemment intégrés.

Pour ceux préférant / utilisant un autre trancheur, Qidi Tech fournit également des profils pour le moment uniquement PrusaSlicer et Simplify3D, Cura à venir ou signale que OrcaSlicer peut être utilisé (pas utilisé pour ma part, n’étant pas adepte d’une inscription obligatoire pour utiliser un logiciel).

C’est ce trancheur (QidiSlicer) que j’ai utilisé pour tous les tests d’impression. Basé sur celui de Prusa, quelques modifications ont été apportées, notamment pour prendre en compte l’enceinte chauffée. Deux onglets sont ajoutés :

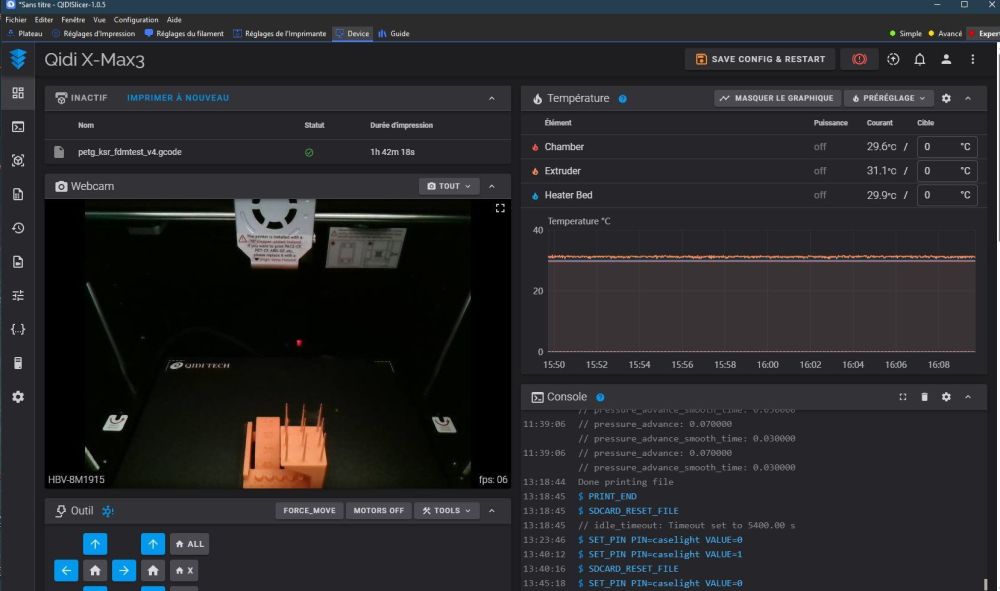

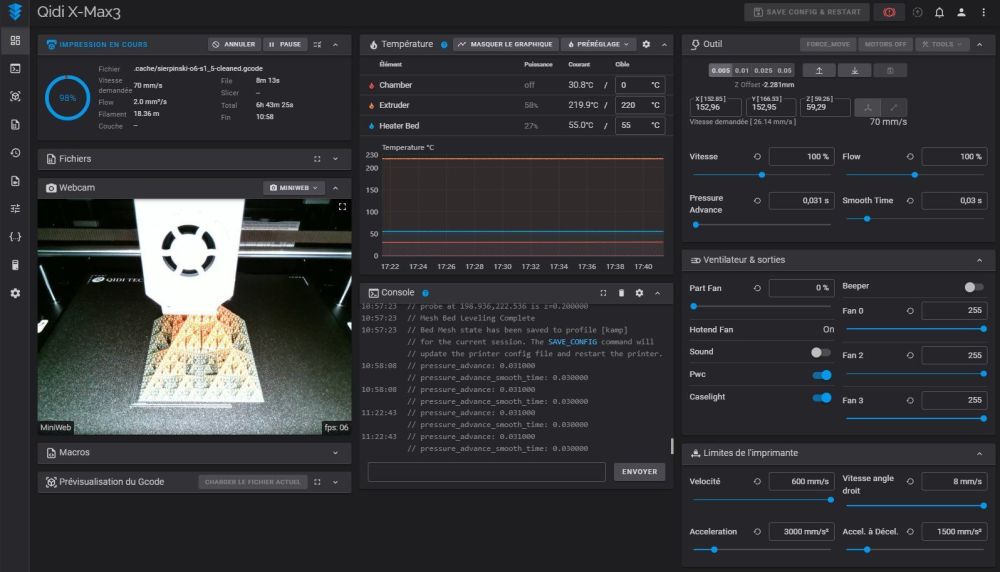

L’onglet “Device” permet dans un premier temps de paramétrer la connexion réseau vers la X-Max 3 (un didacticiel animé prend en main l’utilisateur). Une fois paramétrée, la sélection de cet onglet affiche l’interface web directement dans le trancheur :

L’onglet “Guides” donne accès à des didacticiels animés concernant quelques manipulations de ce trancheur :

Bien que l’accès à Fluidd puisse se faire via Qidi Slicer, je préfère y accéder via mon navigateur (Firefox ou Vivaldi) car je peux y régler la taille et le nombre de colonnes de ce qui est affiché (CTRL + / CRTL -). Ne pas oublier de préciser le port (10088) dans l’adresse à l’interface web Fluidd :

La version de QidiSlicer installé au début des tests, était la 1.0.4. Dernièrement, j’ai vu surgir cette fenêtre :

La mise à jour s’est déroulée sans aucun soucis.

Impressions de test

Tous les tests d’impression ont été réalisés avec l’imprimante «brute de décoffrage». C’est-à-dire sans aucun autre réglage que ceux réalisés lors du premier allumage et/ou refaits lors des mises à jour du système:

- réglage du Zoffset,

- topographie (maillage) du plateau,

- compensation de résonances (input shaping).

Pas de réglage / peaufinage de pas (extrudeur ou autres axes), tensions des courroies non retouchées, rien de plus que les réglages usine effectués par Qidi Tech avant envoi.

Les modèles imprimés proviennent :

- soit de la clé USB fournie, modèles pré-tranchés (.gcode),

- soit découpés via le trancheur QidiSlicer en utilisant les profils fournis pour les filaments sans aucune modification.

Pour les premiers tests (PLA, TPU, PETG) qui ne nécessitent pas d’enceinte close, la porte est ouverte (elle s’ouvre sur 210°) et le capot supérieur est retiré.

Avec l’impression de ces filaments, un message de rappel s’affiche sur l’écran. La porte et le capot supérieur possèdent une étiquette le rappelant également :

Qidi Tech récapitule dans un guide complet les caractéristiques des différents filaments, guide accessible en ligne et/ou dans les dernières pages du livret papier.

PLA Rapido livré avec l’imprimante

Pour l’impression rapide, Qidi Tech a développé une gamme de filaments nommés «PLA Rapido» permettant un débit volumétrique plus important (21 mm3/s).

Celui livré avec l’imprimante est une bobine de 500 g de couleur noire.

Le Benchy 17 minutes

- Matériau : Qidi PLA Rapido (débit volumétrique de 21 mm3/s)

- Hauteur de couche : 0,3 mm

- Température de la buse : 220°C

- Température du lit : 60°C

- Vitesse d’impression : ~300 mm/s

Les autres paramètres d’impression utilisés pour obtenir cette impression (extraits du fichier 3DBenchy.gcode) :

; external perimeters extrusion width = 0.50mm

; perimeters extrusion width = 0.50mm

; infill extrusion width = 0.50mm

; solid infill extrusion width = 0.76mm

; top infill extrusion width = 0.50m

L’impression prend un peu moins de dix-sept minutes. C’est rapide, l’imprimante est bien secouée. Heureusement qu’elle possède une structure rigide et lourde, et qu’elle est posée sur un bureau lui-même solide et stable.

Au niveau du résultat, c’est très correct : peu de défauts (la prise de vue rapprochée accentuant tous les défauts).

Juste pour le fun, deux vidéos partielles de l’impression de ce Benchy (début / fin) :

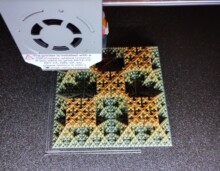

Autres modèles prétranchés (.gcode)

Toujours avec les mêmes réglages avec ce filament, impression d’autres fichiers fournis :

Capteur de fin de filament

J’en profite pour tester le détecteur de fin de filament en coupant le PLA Rapido noir en cours d’impression. La tête se met en pause au fond et au milieu. En suivant les indications de l’écran, je remplace ce PLA par du PLA 3D850 GLASS bleu et reprends l’impression :

Après ce test concluant, je rechange pour le filament livré (Qidi PLA Rapido noir) et tranche les modèles en utilisant le trancheur Qidislicer.

Modèles 3D tranchés via QidiSlicer

Le trancheur QidiSlicer utilise des vitesses d’impression identiques pour tous les fichiers tranchés. C’est le paramètre de contournement de la vitesse d’impression (onglet Réglages du filament / Avancé), le débit volumétrique, qui va régler les vitesses «réelles» :

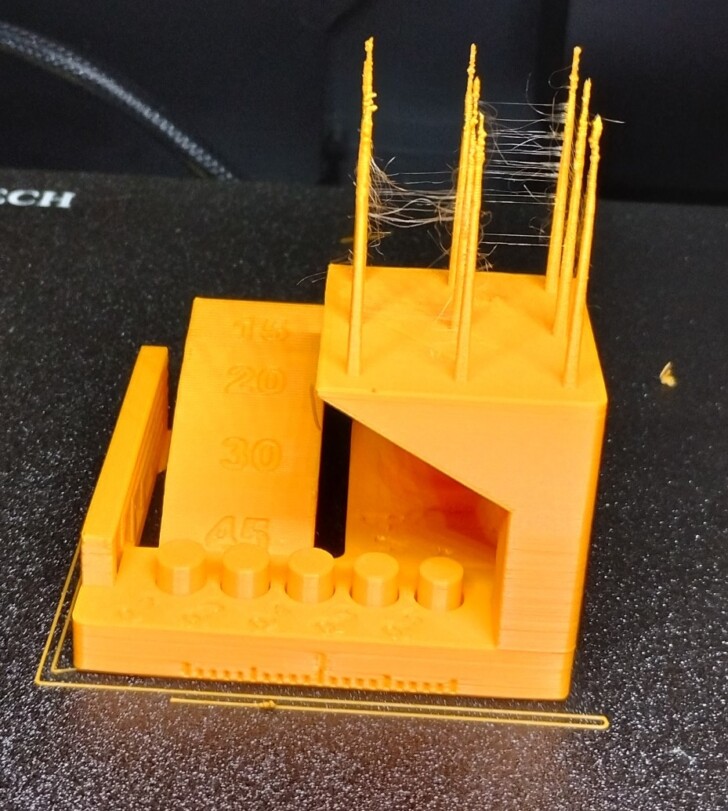

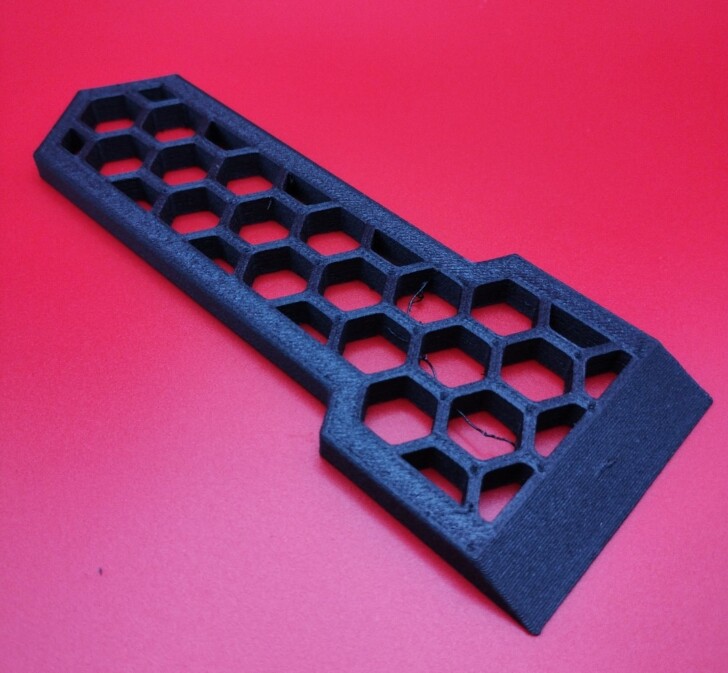

PLA Qidi Tech Rapido

- Profil filament: Qidi PLA Rapido (débit volumétrique 21 mm3/s)

- Matériau : PLA Rapido noir

- Hauteur de couche : 0,2 mm

- Température de la buse : 220°C

- Température du lit : 60°C

- Vitesse d’impression : ~270 mm/s

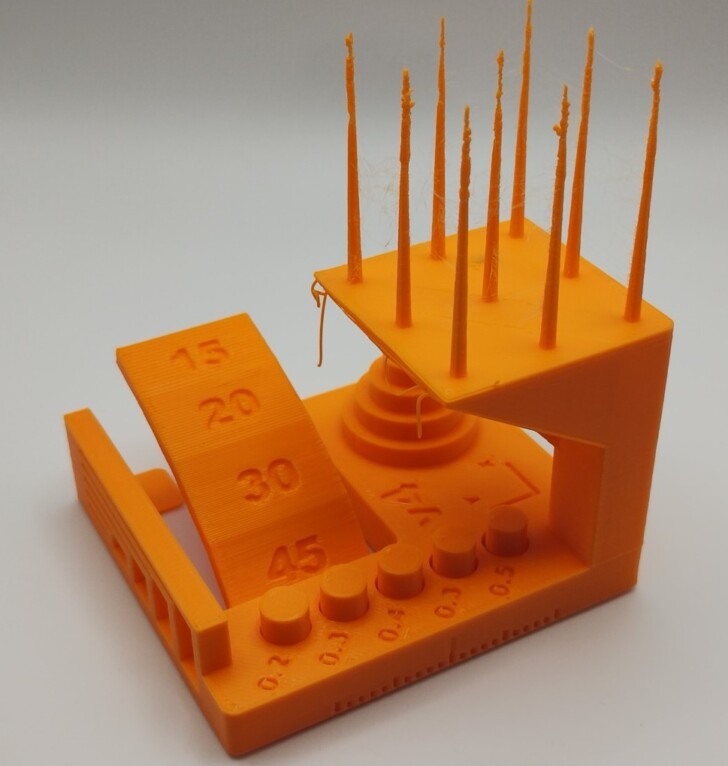

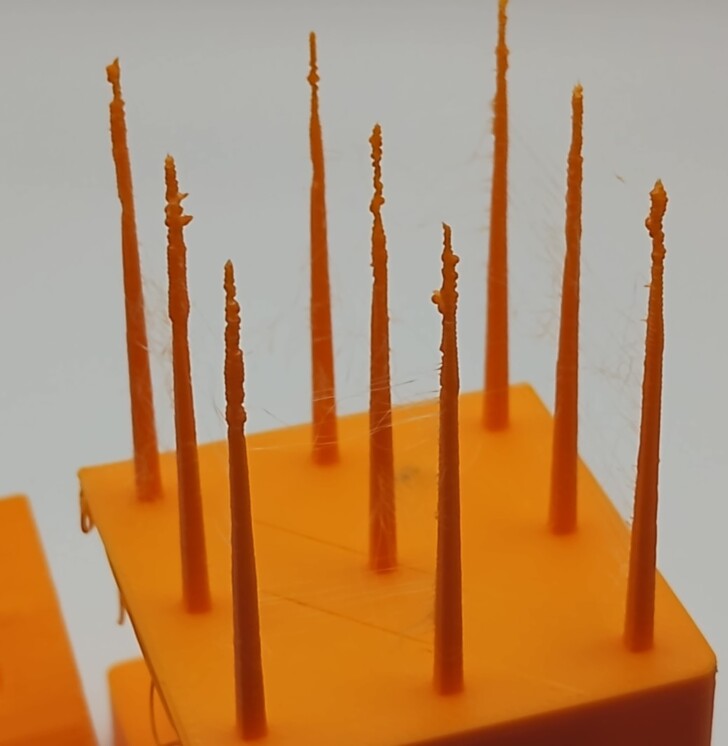

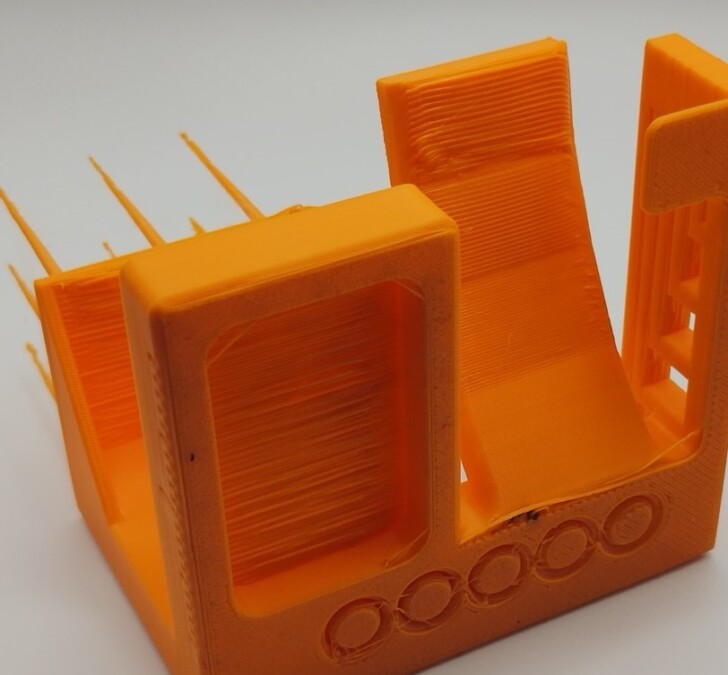

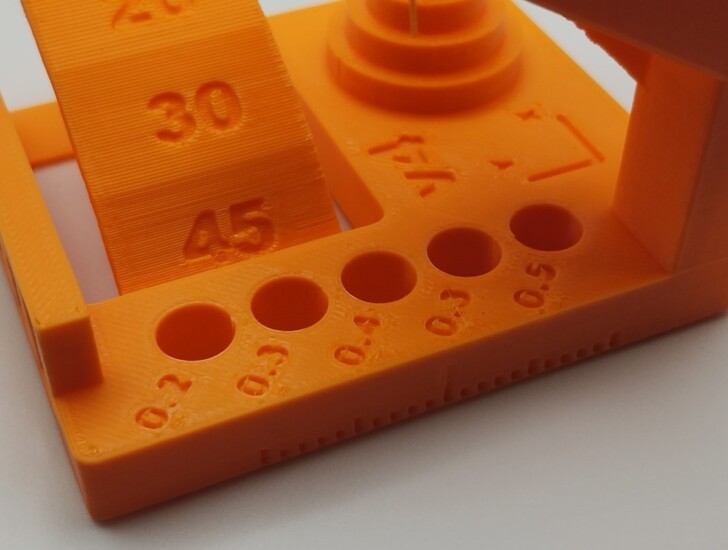

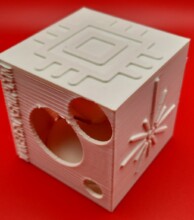

Tout-en-un calibration

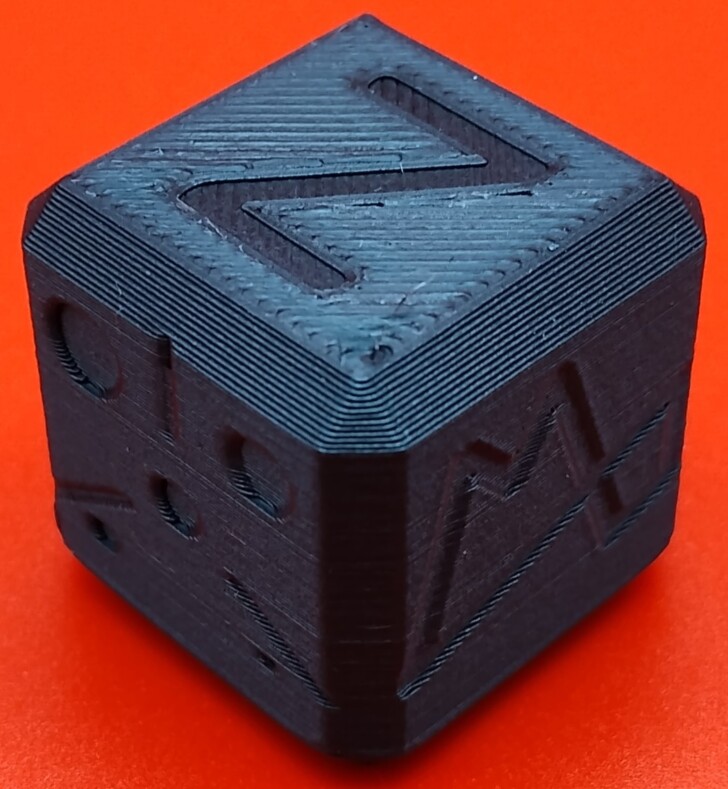

Cube «Voron»

Cube «Helix calibration»

Autres PLA

PLA Sakata 3D (3D850 Glass Bleu)

- Profil filament: Qidi PLA Rapido (débit volumétrique 21 mm3/s)

- Matériau : PLA 3D850 Glass bleu

- Température de la buse : 220°C

- Hauteur de couche : 0,2 mm

- Température du lit : 60°C

- Vitesse d’impression : ~270 mm/s

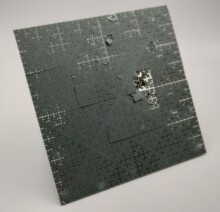

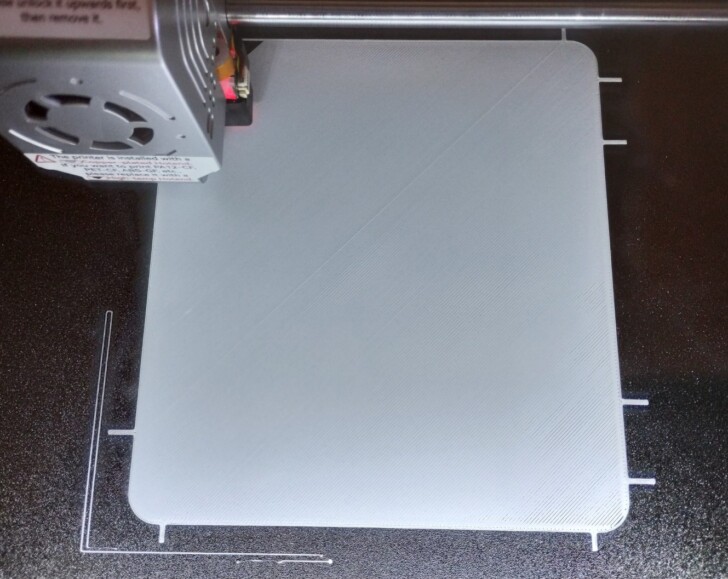

Test de planéité, une couche 0,2mm, 300 x 300 mm

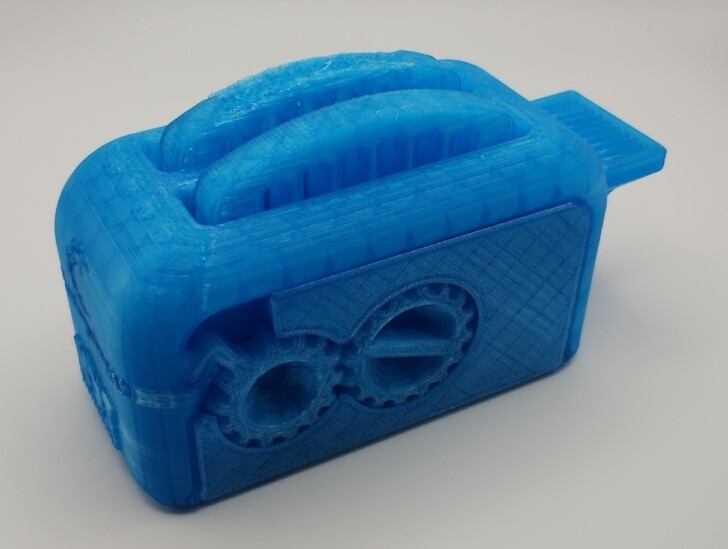

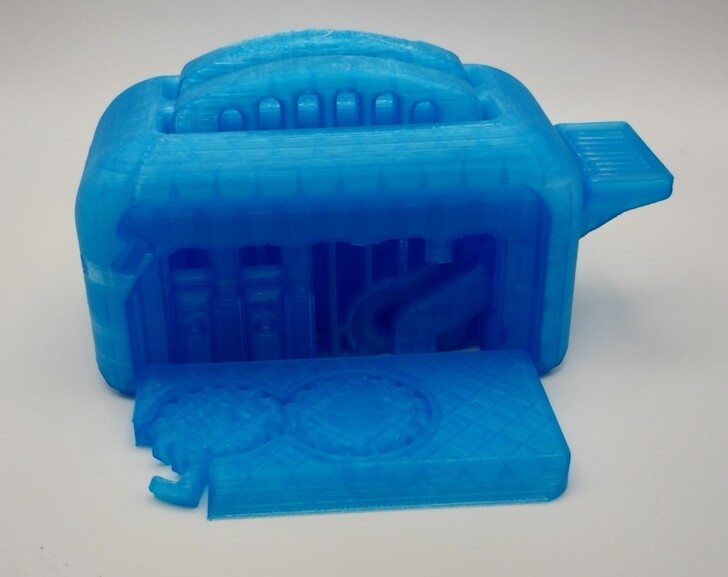

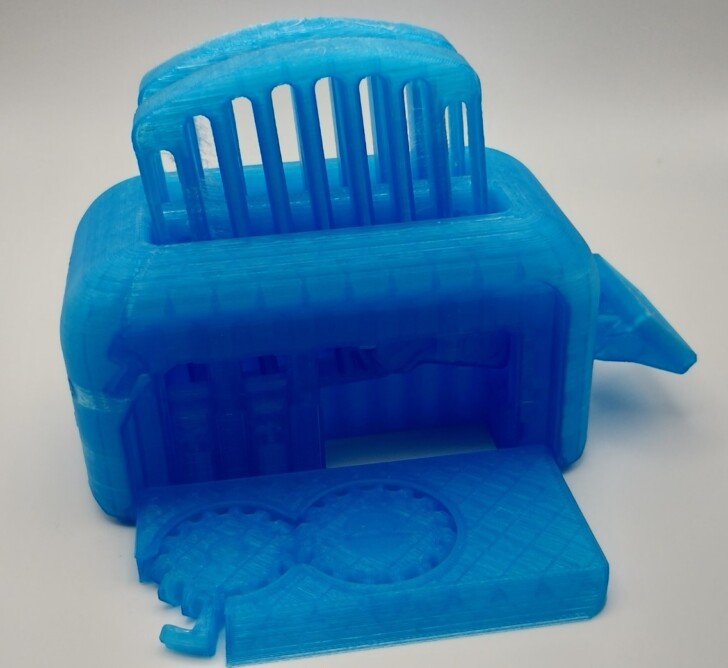

C’est une bobine qui n’était pas stockée dans un sac hermétique. Après passage dans un déshydrateur de filament à 50°C durant 4 heures, je peux reprendre les tests par le grille-pain (toaster torture test) :

Clearance castle de Maker Muse :

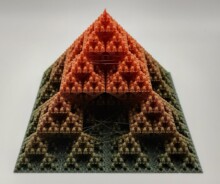

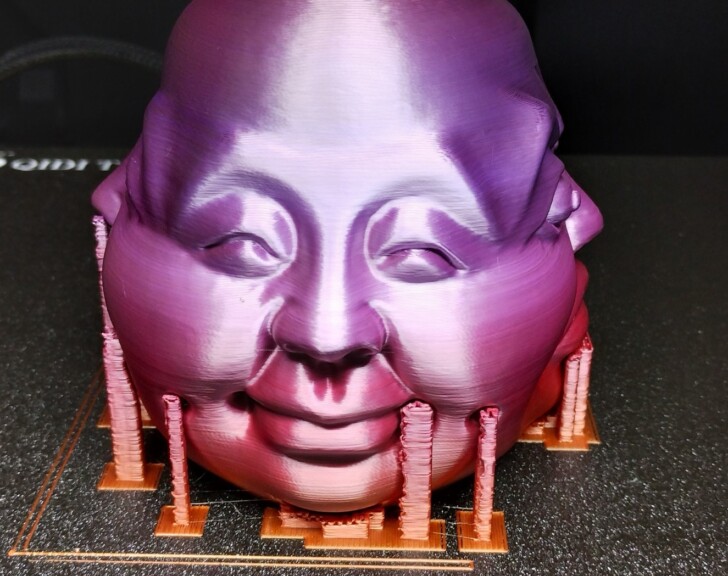

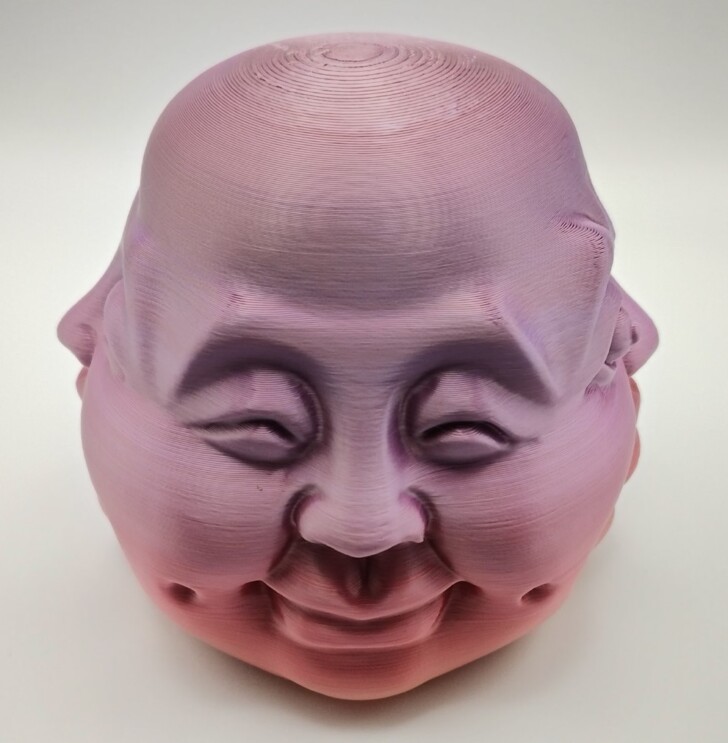

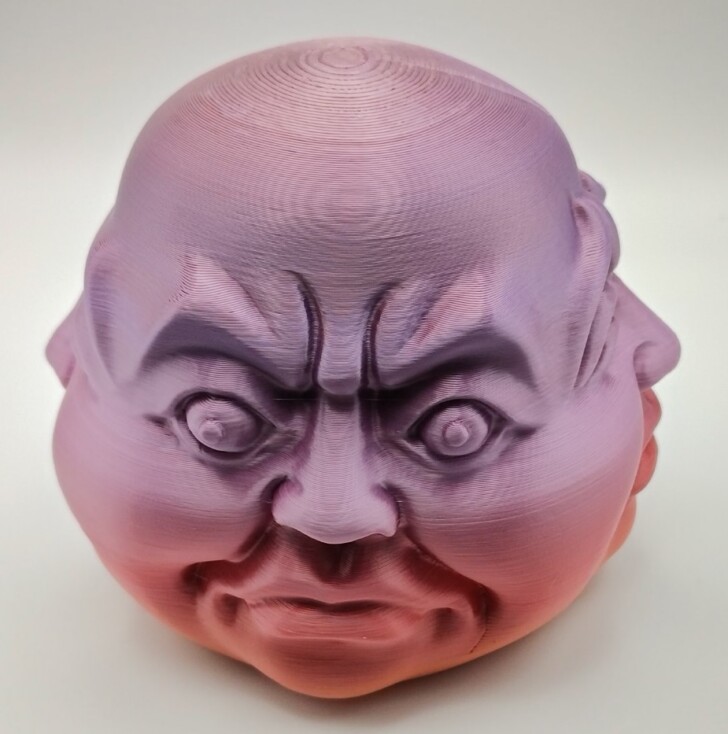

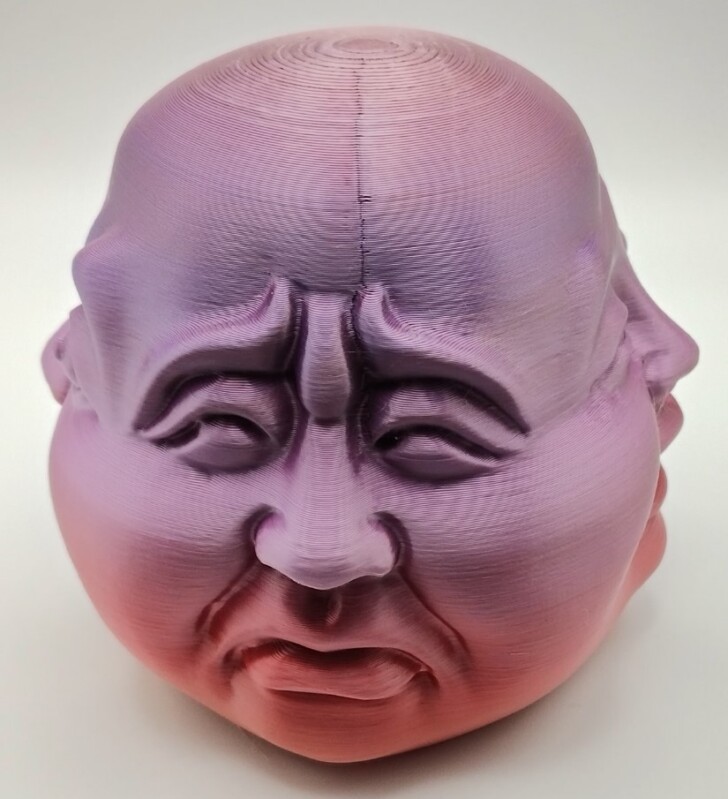

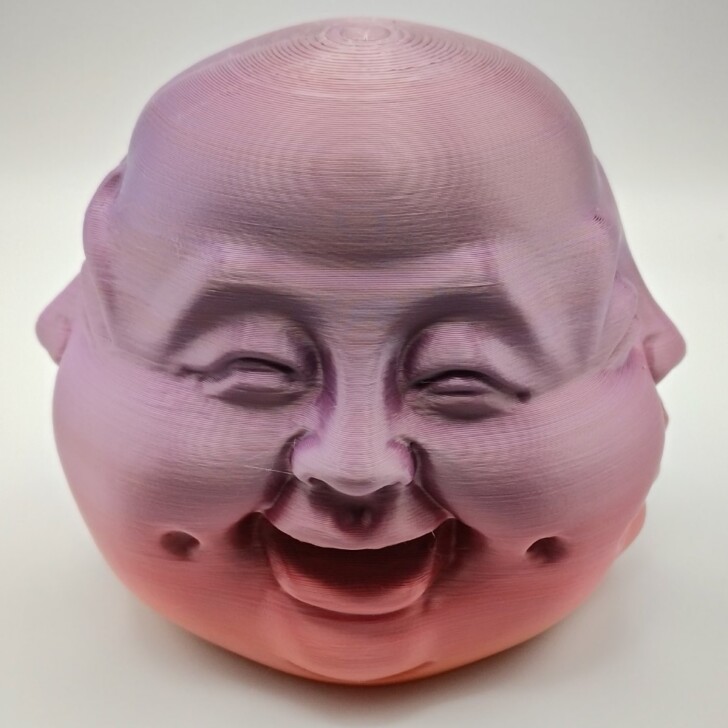

PLA «multicolor» (Eryone) Metal silk rainbow

- Profil filament: Generic PLA (débit volumétrique 14 mm3/s)

- Matériau : PLA Eryone rainbow Silk

- Hauteur de couche : 0,2 mm

- Température de la buse : 210°C

- Température du lit : 55°C

- Vitesse d’impression : ~200 mm/s

Pyramide de Sierpinski, impression en mode vase

Buddha, 4 visages

No moon

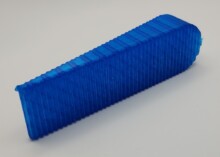

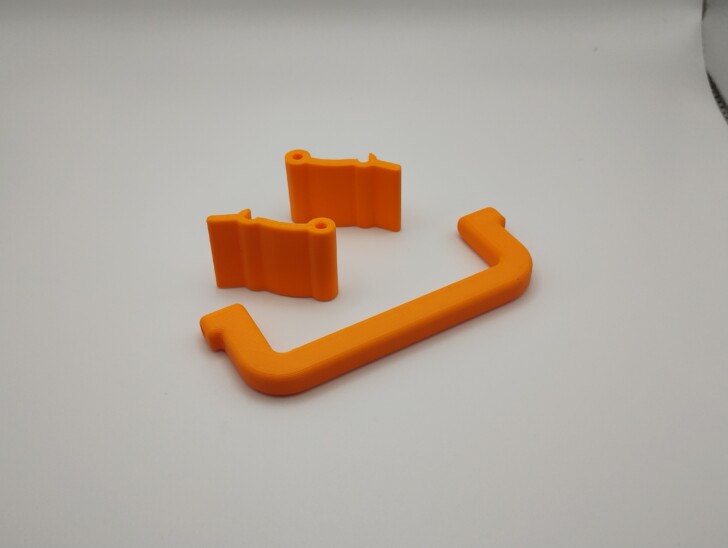

TPU (MaterialZ 95A de Compozan)

- Profil filament: Generic TPU 95A (débit volumétrique 6 mm3/s)

- Matériau : PLA Compozan MaterialZ 95A bleu

- Hauteur de couche : 0,2 mm

- Température de la buse : 230°C

- Température du lit : 55°C

- Vitesse d’impression : <100 mm/s

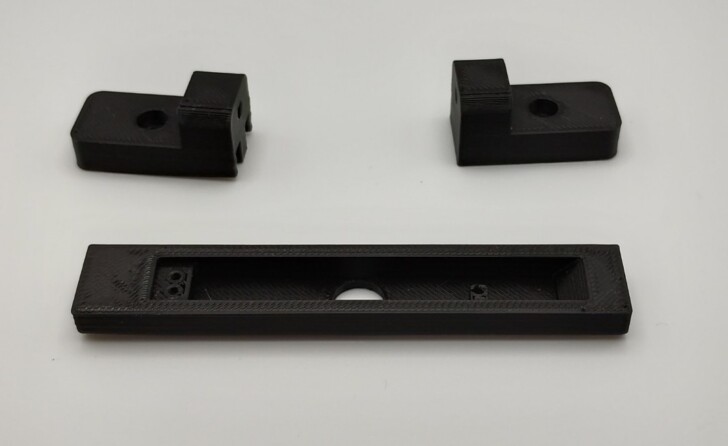

PETG (Petg-Tough Qidi Tech)

- Profil filament: PETG-Tough (débit volumétrique 16 mm3/s)

- Matériau : Qidi PETG-Tough orange

- Hauteur de couche : 0,2mm

- Température de la buse : 250°C

- Température du lit : 80°C

- Vitesse d’impression : <200 mm/s

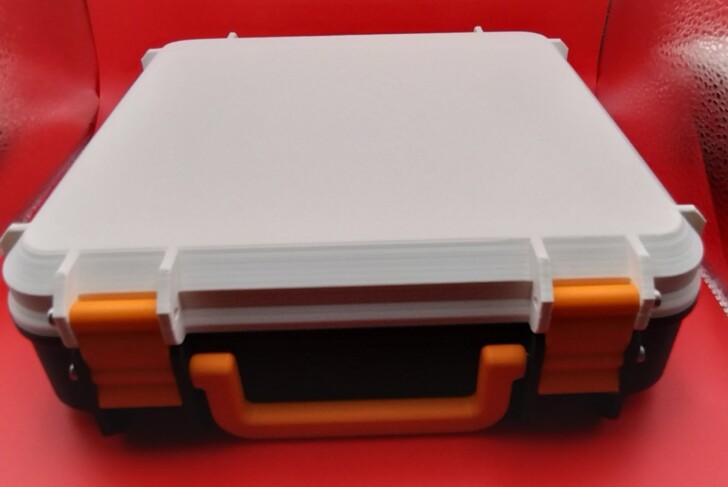

Torture test Kickstarter

Des boites de rangement (clips, poignée, couvercle supérieur)

Impressions en enceinte close

Le capot supérieur est installé et la porte avant est fermée afin de maintenir une température stable à l’intérieur du volume d’impression.

ASA (ApolloX, FormFutura)

- Profil filament: Qidi ABS Rapido (débit volumétrique 22 mm3/s)

- Matériau : FormFutura ApolloX ASA blanc

- Hauteur de couche : 0,2 mm

- Température de la buse : 270°C

- Température du lit : 90°C

- Température enceinte: 55°C (à partir de la seconde couche)

- Vitesse d’impression : <250 mm/s

Ultimate calibration test (pour le fun)

Boitier inférieur (avec / sans alvéoles), lien voir plus haut

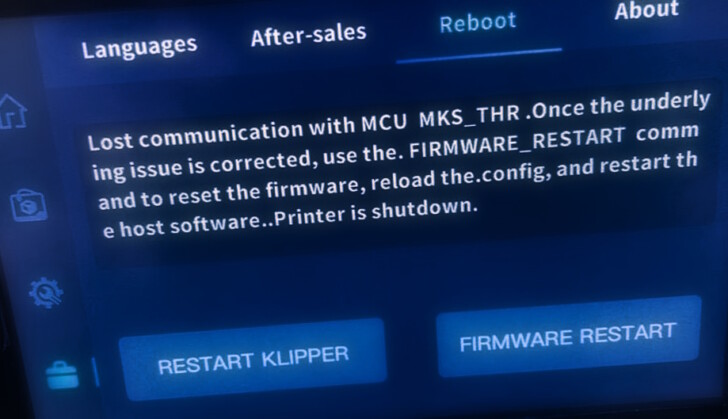

Après avoir imprimé les deux modèles précédents, je rencontre un premier échec. L’impression de mon premier couvercle inférieur s’arrête aux trois quarts. Un message de perte de connexion entre la carte principale et la carte fille placée à l’arrière de la tête d’impression, donc à l’intérieur du caisson fermé, apparait :

Je me doute que cette erreur est due à la température interne du caisson. Je contacte le SAV de Qidi en expliquant, photos à l’appui, ce qui s’est passé. La réponse rapide du SAV (Olivia) confirme ce défaut de refroidissement et m’expédie à leur frais les pièces de remplacement via DHL (numéro de suivi DHL, vidéo et document PDF sont joints à cette réponse).

Moins d’une semaine après ce contact, le colis est réceptionné et les pièces remplacées.

C’est la première fois que je dois contacter un SAV et je dois dire que le contact, rapide, cordial et efficace est très appréciable. Espérons que le SAV des autres fabricants soit de même qualité.

Les impressions peuvent reprendre :

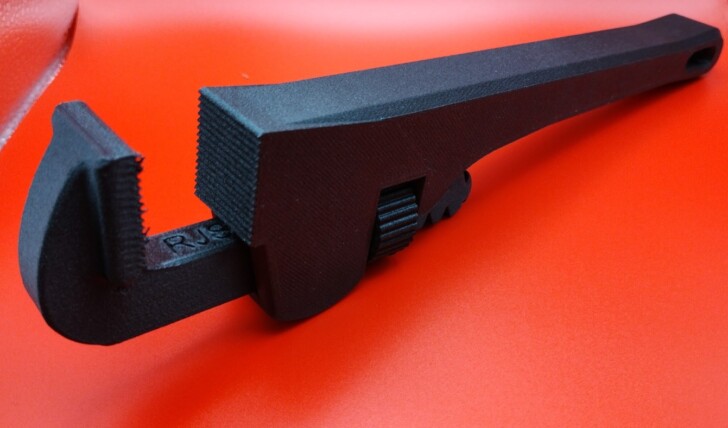

Tête d’impression avec buse acier renforcé

Les derniers filaments testés, chargés de matières (fibre de carbone, fibre de bois), nécessitent une buse en acier renforcé évitant la détérioration du diamètre d’extrusion. L’acier étant moins bon conducteur que le laiton ou le cuivre, les températures d’extrusion doivent être augmentées de 15/20°C.

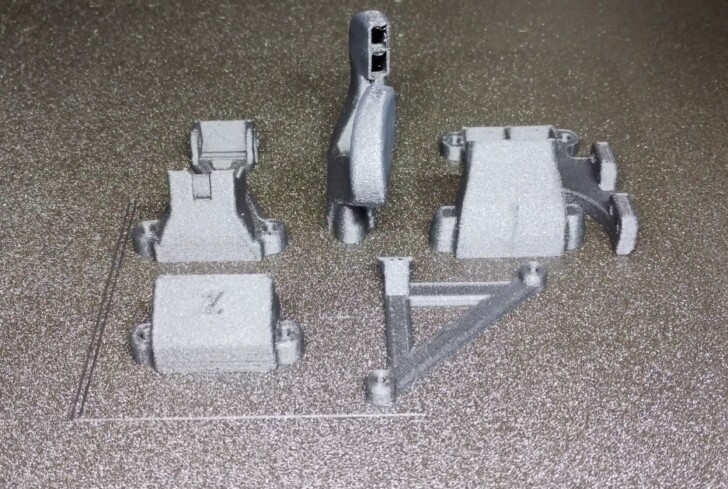

PET-CF (Qidi Tech)

- Profil filament: Qidi PET-CF (débit volumétrique 14 mm3/s)

- Matériau : Qidi Tech PET-CF noir (PET chargé en fibre de carbone)

- Hauteur de couche : 0,2 mm

- Température de la buse : 320°C

- Température du lit : 80°C

- Température enceinte: pas de chauffe

- Vitesse d’impression : <220 mm/s

Quelques pièces pour l’extrudeur Sprite de ma Creality Ender 3 S1 (Zuff ModulR duct).

Pour accueillir une caméra USB (HBV) à l’intérieur de la X-Max 3, des magnets sont vissés sous chaque patte de fixation permettant de placer la caméra à l’avant, sur la structure en acier.

La matière (PET) de ce filament produit des pièces très solides. Son défaut est de devoir être séché pendant quelques heures avant son utilisation (100°C, 4-6h).

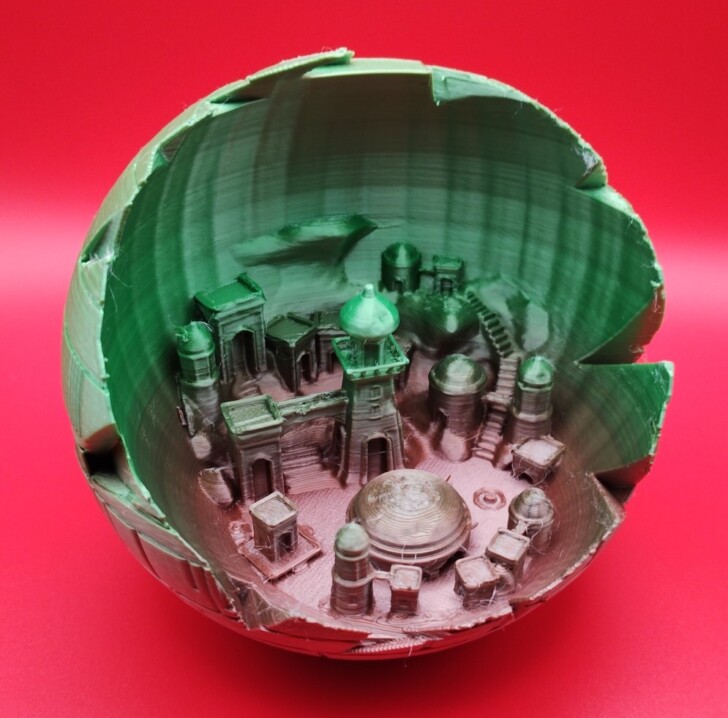

PLA-CF (Sunlu)

- Profil filament: Generic PLA (débit volumétrique 14 mm3/s)

- Matériau : Sunlu PLA-CF noir (PLA chargé en fibre de carbone)

- Hauteur de couche : 0,2 mm

- Température de la buse : 230°C

- Température du lit : 60°C

- Température enceinte: pas de chauffe

- Vitesse d’impression : <200 mm/s

La porte de l’imprimante est ouverte et le capot supérieur retiré pour éviter que le PLA ne commence à ramollir trop haut dans la barrière thermique (heatbreak), provoquant un colmatage.

Easter Egg (Maker’s Muse Ultimate Model Pack)

Casse-tête (Maker’s Muse Ultimate Model Pack)

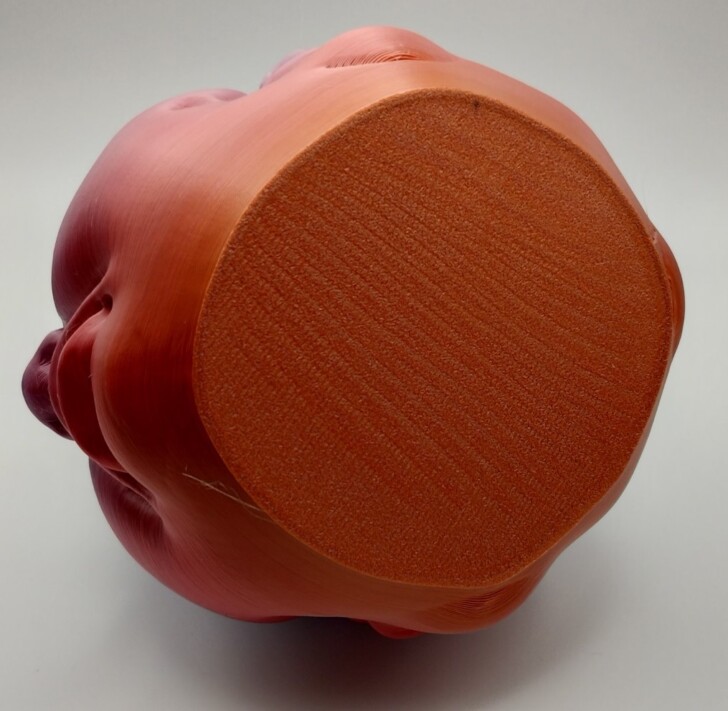

PLA chargé de particules bois (Sakata 3D)

- Profil filament: Generic PLA (débit volumétrique 14 mm3/s)

- Matériau : Sakata PLA 3D850 erable

- Hauteur de couche : 0,2 mm

- Température de la buse : 230°C

- Température du lit : 60°C

- Température enceinte: pas de chauffe

- Vitesse d’impression : <200 mm/s

Baby Groot clin d’œil «three wize monkeys»

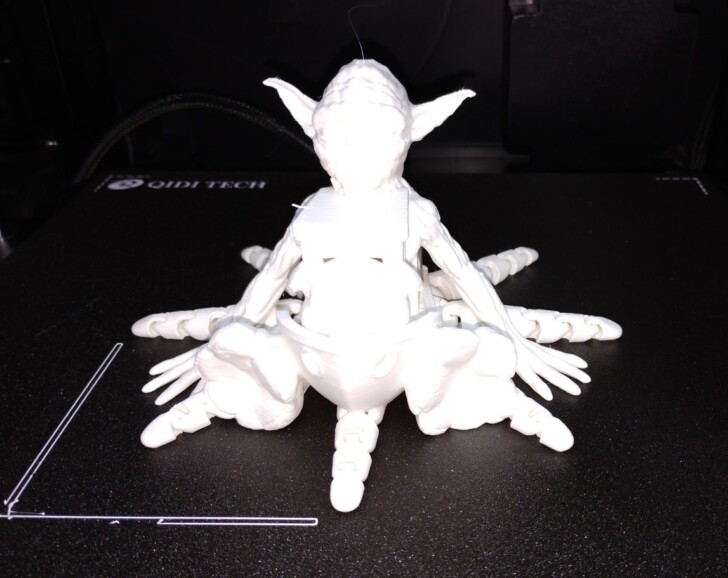

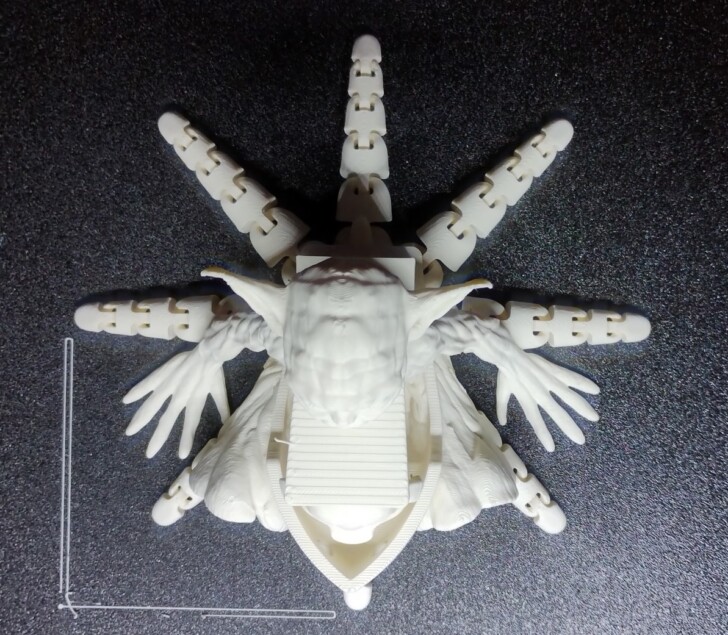

PA-CF (eSun) 20% de fibres de carbone

- Profil filament: Qidi PA12-CF (débit volumétrique 15 mm3/s)

- Matériau : eSUN Nylon Fibres de Carbone, noir

- Hauteur de couche : 0,2 mm

- Température de la buse : 290°C

- Température du lit : 80°C

- Température enceinte: pas de chauffe

- Vitesse d’impression : <220 mm/s

C’est la première fois que j’imprime avec cette matière dont je sais qu’elle peut être «capricieuse». Le Nylon adorant l’humidité, je suis les préconisations du fabricant.

La bobine fraichement déballée doit être séchée au moins douze heures à 100°C. Faute de four adapté, elle est placée durant 48 heures dans ma boite de séchage de filaments à 70°C (le taux d’humidité était descendu sous les 15%) puis transférée rapidement dans la boite hermétique de la X-Max 3.

Optimiste de nature, j’essaie d’imprimer sans rien d’autre qu’un bon nettoyage de la plaque texturée. Une après-midi à tester différentes températures du lit chauffant, de vitesse de première couche de plus en plus lente. Rien n’y fait… A chaque fois, plus ou moins vite, la pièce se décroche du plateau transformant le tout en un plat de spaghetti :

Après ces échecs, je me résous à utiliser le bâton de colle fourni. Une «légère» application à l’endroit où doit s’imprimer la pièce et là, miracle, ça tient. Par contre, après décollage de la pièce imprimée, il faudra encore enlever les traces inesthétiques des résidus de colle sur la surface d’impression.

Bruit

Niveau bruit, la Qidi X-Max 3 est un peu comme ses concurrentes, surtout avec des impressions porte ouverte et capot supérieur enlevé (PLA, PETG, TPU). Il y a maintenant dix ventilateurs en tout (deux de plus avec le nouveau capot de tête).

Imprimante «ouverte», sonomètre placé juste au-dessus, là où normalement se trouve le capot supérieur : ≃ 71/73 dB.

Devant, porte ouverte, à un mètre : ≃ 63/64 dB.

Même mesure mais capot en place, porte fermée : ≃ 52/55 dB. Le bruit provient alors surtout des ventilateurs des deux alimentations sous l’imprimante quand des chauffes sont en cours.

Consommation électrique

Je n’ai installé ma prise connectée que mi-septembre. HomeAssistant me permet d’obtenir des graphiques de consommation.

Sans chauffage de la chambre interne, en fonction du filament imprimé, ça peut monter jusqu’à 530W (avec le chauffage de la chambre, il faudra ajouter 300W en plus si régulé à 65°C).

Améliorations et upgrade

Telle quelle, cette X-Max 3 ne nécessite pas d’améliorations pour donner sa pleine capacité.

La totalité de mes imprimantes sont équipées de caméras permettant la surveillance et la prise de clichés / vidéos. D’origine, Qidi Tech ne propose pas de caméra adaptée à ses nouveaux modèles « serie 3 » (mon petit doigt me dit qu’une caméra serait bientôt disponible).

Ayant une caméra USB non utilisée, je lui ai imprimé un boitier pour l’accueillir. Le plus difficile a été de lui trouver une place à l’intérieur de l’imprimante qui n’interfère pas avec les déplacements de la tête.

J’ai opté pour la positionner à l’avant, sur une barre en acier. Les pattes de fixation ayant été munies de magnets, elle ne bouge pas même lors d’impressions rapides. J’ai ajouté les éléments logiciels pour faire des timelapses. Pour la partie «logicielle», les documentations sont sur un de mes dépôts GitHub actuellement en mode privé. Quand j’aurai finalisé ces écrits, il passera en mode public (suivre ce sujet pour être tenu au courant)

Autres améliorations possibles :

- modification du printer.cfg en le scindant en deux fichiers (un pour les paramètres matériels uniquement, l’autre pour les macros via un [include …])

- modification de ce dernier fichier macros.cfg afin d’utiliser le client.cfg «universel» de Fluidd / Mainsail

- isolation thermique du lit chauffant

- isolation thermique des capots latéraux en plastique (améliorerait également l’isolation phonique)

- amélioration de l’éclairage interne

- remplacement de la eMMC de 8 Go par un stockage de plus grande capacité

- utilisation d’une version plus récente du système d’exploitation Armbian (Bullseye ou Bookworm)

- utilisation des versions récentes de Klipper et Moonraker (avec le risque de ne plus pouvoir utiliser l’écran)

Conclusion

Cette imprimante, la Qidi X-Max 3 a surpassé mes attentes, de sa sortie du carton jusqu’à l’impression finale. La configuration a été aisée, le trancheur QidiSlicer est livré avec tous les profils nécessaires, l’intégration entre matériel et logiciel fonctionne parfaitement.

Même s’il reste encore quelques petits problèmes à résoudre pour que l’expérience soit excellente, Qidi Tech est à l’écoute de ses utilisateurs : son SAV, réactif, rapide est efficace. Qidi Tech continue de faire évoluer matériel et logiciel en proposant des mises à jour.

Dans l’ensemble, la Qidi X-Max 3 offre une expérience cohérente avec des impressions de bonne qualité, une bonne intégration entre matériel et logiciel, notamment grâce aux profils de découpe préconfigurés pour leur filament.

A l’instar d’autres fabricants, Qidi Tech propose une imprimante fermée de grand format avec le firmware Klipper. Pour le moment, c’est actuellement le fabricant le plus respectueux de l’Open Source même si cela peut encore être amélioré.

La Qidi X-Max 3 a été fournie par la société GeekBuying aux fins de cette revue. Bien que cet article contienne des liens d’affiliation, toutes les opinions exprimées sont les miennes. Personne n’a relu l’article avant sa publication hormis pour rectifier syntaxe, grammaire et orthographe.

Notes et conclusion

Qualité d'impression - 9.6

Fiabilité - 9.3

Logiciel - 9.6

Utilisation - 9.3

Rapport qualité / prix - 9.5

9.5

/10

- Grand volume d'impression, fermé et chauffant

- Vitesses d'impression

- Résultats parfaits dès la sortie de boîte et sans trop d'effort d'étalonnage

- Structure rigide, solide

- Températures buse et lit chauffant élevées

- Compatible avec de nombreuses matières de filaments

- Volume sonore raisonnable vu le nombre de ventilateurs (≃70 dB caisson ouvert, <60 dB caisson fermé)

- SAV

- Cheminement du filament, bobine placée à l'arrière

- Espace de stockage limité (<512 Mo)

- Craquements des coques plastiques lors des variations de températures

- Procédure de mise à jour du système d'exploitation

- Remplacement de la tête peu pratique

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Tiens intéressant la carte mère de la Qidi X-Max 3 est semblable a celle de la KLP1 dont le test sera publié des que possible.

Une revue impressionnante de détails et de précisions. Je n’ai pas encore pu finir de lire mais cela donne déjà bonne impression (ahah…) sur les qualités de la machine. Qidi, marque inconnue pour moi jusqu’alors…

Votre test est convaincant mais mon budget n’est pas aussi important. Est-ce que les X Smart 3 et X Plus 3 ont les mêmes atouts ?

Sanin : la X-Plus 3 est très proche de la X-Max 3 mais la X-Smart 3 est plus basique, bien que déjà très avancée :

https://www.lesimprimantes3d.fr/comparateur/imprimante3d/qidi-tech/

Merci pour ce tuto.

Aujourd’hui au vu de l’impact carbone, quand je compare la consommation électrique de ma X1 je me dit y a un loup quelque part. En effet ma X1 se met en pic à 600W puis redescent à 18w/h. Soit rien du tout. Hors si je compare avec celle-ci votre test montre une conso à environ 230 – 300 w/h. Un gouffre.

J’envisageais cette imprimante en remplacement de la X1 pour sa vitesse d’impression. Je réfléchis à 2 fois maintenant.

Bonjour,

Tu peux regarder notre consommation relevée de la X1 Carbon pour comparer avec tes mesures : https://www.lesimprimantes3d.fr/test-bambu-lab-x1-carbon-20230516/#Consommation_electrique

merci beaucoup

Est ce que cette imprimante prend en compte la macro M600 pour le changement de couleur ?

Merci par avance