C’est un retour d’expérience que nous allons vous livrer sur l’imprimante 3D Ultimaker 3, après un premier compte rendu en live tweets. Bien sûr, nous allons détailler ses caractéristiques techniques mais c’est surtout nos impressions, au sens propre et figuré, que nous allons vous livrer car nous avons réellement pris beaucoup de plaisir à imprimer avec cette machine !

Caractéristiques techniques Ultimaker 3

Les tableaux ci-dessous sont issus de notre comparateur d’imprimantes 3D. N’hésitez pas à y faire un petit tour, ça se passe ici.

Unboxing et premières impressions

C’est une imprimante neuve qui nous a été livrée. Un emballage plutôt sobre avec une protection impeccable, la machine est bien calée avec une sangle. De plus, l’Ultimaker 3 est une imprimante carénée qui protège bien le mécanisme de l’imprimante. Elle est livrée avec un coffret d’accessoires et deux bobines de filaments, de 500g chacune, l’une en PLA (amidon de maïs) et l’autre en PVA (matière soluble).

Quand on a sorti l’imprimante de son carton, notre première réaction fut : “C’est une bien belle machine !”. Un design épuré, un carénage blanc translucide et argent, le tout forme un ensemble compact, aéré, solide et bien protégé.

https://twitter.com/Imprimantes3D/status/933382367997255682

La boite d’accessoires est très complète. Les accessoires se suffisent à eux-même pour à la fois entretenir la machine, mais aussi imprimer : kit de graissage des axes, câble Ethernet, deux “PrintCore”, clé USB et même un tube de colle pour améliorer l’adhérence du plateau. A noter que nous n’avons pas eu besoin de ce dernier. Le plateau de verre et le support bobine sont aussi fournis en accessoires à assembler.

Un guide de démarrage est fourni avec la boite. Attention cependant, il est uniquement en anglais mais heureusement, on peut le trouver en français sur le site d’Ultimaker.

Première mise en route

Le transfo fourni avec l’imprimante a une très bonne longueur de câble. C’est un détail mais c’est confortable pour éviter une rallonge électrique. Le support de bobine est aussi à assembler et à monter à l’arrière de l’imprimante. Il possède un détecteur de puce NFC et il est donc relié avec un câble à la machine.

Le plateau de verre s’installe facilement sur le plateau chauffant. Il est maintenu par deux loquets. On se rend très vite compte qu’il sera très facile de l’enlever et le repositionner pour nettoyer ce dernier.

A partir de là, on peut mettre sous tension l’imprimante. Le bouton marche/arrêt se trouve derrière l’imprimante, à coté des bobines. Toute l’imprimante est éclairée par des bandes LED. L’écran LCD est retro-éclairé. Même l’unique bouton de commande du LCD est lumineux.

L’UM3 peut être connectée à Internet soit par un câble réseau (fourni) soit par une connexion sans-fil (Wi-Fi). Cette connexion au réseau permet le pilotage de l’imprimante à distance ainsi que la visualisation de l’impression par la caméra embarquée. Au démarrage de l’imprimante, cette dernière vérifie si un nouveau firmware existe et propose de l’installer. Nous avons simplement répondu “oui” et le firmware s’est téléchargé et installé sans souci ni manipulation particulière.

L’installation des “PrintCore” (buses) sur l’imprimante est d’une simplicité enfantine et le lecteur LCD vous guide pas à pas pendant toute la durée de la manipulation. L’imprimante est livrée avec un PrintCore de 0.4mm pour PLA et un second de 0.4mm pour PVA. Aussi simple que de remplacer une cartouche d’encre dans une imprimante jet d’encre !

https://twitter.com/Imprimantes3D/status/933617532774289408

L’imprimante est une double buse et possède donc deux emplacements de PrintCore. Il existe un PrintCore par taille de buse mais aussi par filament utilisé. Une des forces de l’Ultimaker 3 réside justement dans ces PrintCores. Il est facile de les changer, il est également possible de combiner les PrintCore en fonction de la structure, du matériel et de la qualité de l’impression souhaitée. A noter que durant les 5 semaines et les 3 kilos de filaments utilisés, nous n’avons eu aucun bouchage de buse ni de soucis d’engagement du filament dans les buses. Il y a deux raisons qui peuvent expliquer cette fiabilité : un retract du filament à chaque fin d’impression (ce qui permet en plus de ne pas chauffer la buse pour retirer le filament) et une embouchure du PrintCore en forme d’entonnoir.

Le chargement du filament est aussi guidé par le LCD. Les bobines sont bien détectées par le lecteur NFC et le filament est amené automatiquement jusqu’à la buse. On est invité à indiquer à l’imprimante dès que le filament est extrudé (avec une limite de temps quand même l’histoire de pas vider la bobine par oubli). A noter que les PrintCore sont équipés de LED qui changent de couleur en fonction de l’état de chauffe de la buse. Un jeux de clignotements indique aussi si la chauffe ou le refroidissement est en action.

https://twitter.com/Imprimantes3D/status/933799138067734528

Sur une imprimante Ultimaker, il est aussi possible d’utiliser des filaments de 2.85 mm d’une autre marque. Nous avons utilisé du filament PLA Premium de chez eMotionTech. Comme le filament n’est pas détecté automatiquement au chargement, l’imprimante demande de sélectionner dans sa liste le type de filament employé. Par contre, le support de bobine n’accepte pas de bobines supérieures à 750g. Il faudra donc utiliser un support de bobine externe. Il faut aussi faire attention d’avoir le PrintCore adapté au bon filament. Il est surement possible d’utiliser des buses de différents diamètres ensemble mais nous n’avons eu à notre disposition que des 0.4mm.

A cette étape, l’imprimante n’attend plus qu’un fichier pour imprimer.

CuraEngine

II existe deux manières fournies par Ultimaker pour slicer (trancher) votre modèle 3D : l’application desktop CuraEngine et l’application mobile Ultimaker 3.

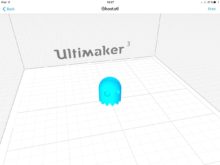

L’application mobile Ultimaker 3

Nous l’avons téléchargée depuis l’AppStore sur iPhone / iPad. Pour fonctionner, il est nécessaire que la connexion Wi-Fi de l’imprimante soit configurée et bien sûr que l’imprimante soit allumée.

Une fois connectée, l’application vous propose de choisir un de leurs modèles disponibles ou alors de sélectionner un fichier STL depuis l’iCould. Une fois choisi, le modèle est visualisé et l’application propose des options simples pour slicer le modèle. Ce n’est pas l’application qui slice le modèle (la tablette n’a sûrement pas assez de puissance pour le faire). Le modèle est en fait envoyé à un serveur de slicing. Cette méthode est très intéressante mais en revanche, elle a une limite : le modèle ne peut pas dépasser une certaine taille. En effet, nous avons testé avec un gros modèle et le slicing de ce fichier nous a été refusé.

Une fois tranché, le modèle peut être directement transféré sur l’imprimante via la connexion Wi-Fi et ensuite imprimé.

L’application mobile permet aussi de visualiser l’impression via la caméra embarquée de l’imprimante.

Le logiciel CuraEngine

Nous avons installé le logiciel sur un ordinateur équipé de Windows 10. Il est à télécharger sur leur site web . Le logiciel CuraEngine comme l’application mobile permet aussi de piloter et surveiller vos impressions 3D.

https://twitter.com/Imprimantes3D/status/936611516249452544

CuraEngine est compréhensible mais il ne possède pas de version aussi simplifiée que sur la version mobile. En revanche, comme il est connecté à l’imprimante, il détecte immédiatement la configuration des filaments et paramètre la machine. Par conséquent, l e logiciel tranche par défaut le modèle à chaque modification ou changement de paramètre. C’est pratique sur de petites pièces mais un peu plus compliqué sur de gros modèles (à désactiver). Chaque extrudeur est configurable avec les paramètres habituels (température, vitesse, taux de remplissage, etc). Il existe aussi des fonctionnalités plus avancées comme le taux de remplissage selon la hauteur, la structure de remplissage, des supports en bi-matière. Quelques fonctionnalités qui ne sont pas sans rappeler Simplify3D.

e logiciel tranche par défaut le modèle à chaque modification ou changement de paramètre. C’est pratique sur de petites pièces mais un peu plus compliqué sur de gros modèles (à désactiver). Chaque extrudeur est configurable avec les paramètres habituels (température, vitesse, taux de remplissage, etc). Il existe aussi des fonctionnalités plus avancées comme le taux de remplissage selon la hauteur, la structure de remplissage, des supports en bi-matière. Quelques fonctionnalités qui ne sont pas sans rappeler Simplify3D.

A noter que pour faire du bicolore (autre que pour les supports), il vous faut deux modèles distincts et attribuer une buse pour chaque modèle. CuraEngine vous propose ensuite de fusionner astucieusement les deux modèles.

Nous n’avons pas pu tester toutes les fonctionnalités de CuraEngine mais de toute évidence, nous avons à notre disposition un logiciel bien plus performant que ceux habituellement utilisés avec les imprimantes RepRap. Un logiciel performant permet d’obtenir des impressions de meilleure qualité.

Une fois que l’objet à imprimer est tranché, 2 possibilités s’offrent à vous :

- soit directement transférer et lancer votre impression via CuraEngine sur l’imprimante grâce à sa connexion réseau,

- soit enregistrer votre gCode sur une clé USB (fournie) et l’insérer dans l’imprimante. Le menu de l’imprimante vous permet de sélectionner le fichier à imprimer depuis la clé USB.

Première impression

A ce moment là, on est chaud bouillant pour lancer notre première impression. Mais il faut pas se leurrer, la première impression est rarement un truc de fou. Notre première tâche a été un simple cube pour vérifier la machine.

Et là, nous avons eu une déception (l’unique) sur cette imprimante: l‘Ultimaker effectue 5 étapes avant de se commencer l’impression :

- Retour origine,

- Vérification que la bonne tête est positionnée,

- Calibrage automatique,

- Chauffe du plateau,

- Chauffe des têtes.

Quel que soit l’essai, l’imprimante “reboot” durant une des phases 2, 3 ou 4. Notre première idée a été de penser que le dernier firmware était “buggé“. Cela nous a permis de tester la mise à jour (ou rollback) de ce dernier en le téléchargeant ou en l’installant depuis la clés USB. Le menu de l’imprimante propose cette option et cela se passe sans soucis.

Mais le problème de “reboot” persiste. Nous avons donc testé le support de MakerShop. Très sympa et à l’écoute, il préconise entre autres de poser l’imprimante loin des perturbations électromagnétiques … Bien isolé dans la cave dans une zone privée de Wifi et branchée à un onduleur … Rien n’y fait …

A ce stade là, un retour constructeur est sûrement à envisager mais nous avons trouvé le “Work Around” suivant (si cela peut être utile) :

- Faire une calibration automatique lancée à la main,

- Choisir l’option : pas d’autocalibration “never”,

- Lancer une chauffe du plateau manuellement,

- Attendre la fin de chauffe pour lancer une impression,

- Et ça passe 🙂

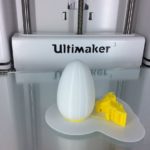

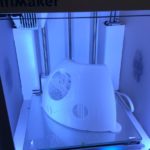

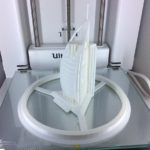

Donc voici nos deux premières impressions :

Quand on veut tester un bicolore, on commence par le cône de chantier et le résultat est plutôt bien réalisé. Le panda est pas mal non plus …

Le changement de buse est un système mécanique. La tête d’impression vient se parquer dans un endroit où un crochet vient actionner ou pas un levier qui monte ou descend la deuxième buse : simple et efficace.

https://twitter.com/Imprimantes3D/status/934805870340435971

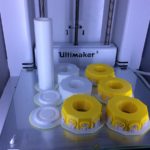

Mais le double extrudeur est surtout intéressant pour les supports. Il permet de les imprimer en PVA (filament soluble dans l’eau) et ainsi les retirer en trempant l’impression dans l’eau. Nous avons utilisé des supports en PVA pour l’impression de figurines et le résultat est plutôt sympa :

Deux choses à noter :

- L’Ultimaker extrude un peu de filament à chaque début d’impression pour chacune des buses.

- Le plateau chauffant en verre de l’imprimante a une bonne accroche et l’objet se retire facilement une fois refroidi

Maintenance

Nous n’avons pas eu l’imprimante assez longtemps pour effectuer des opérations de maintenances du système mécanique mais voici quelques manipulations que nous avons effectuées :

- Une fois, le filament a cassé dans le tube de PTFE. L’opération de déchargement du filament retire bien la première partie du fil. En ce qui concerne la deuxième partie près de la tête de chauffe, il faut débrancher le tube de PTFE. Le système de maintien du tube de PTFE avec une goupille est simple et fiable

- Le plateau de verre est à nettoyer régulièrement entre chaque impression avec de l’eau savonneuse. Un plateau bien nettoyé permet d’obtenir une bonne accroche. Pour cela, il faut le retirer de l’imprimante et là, rien de plus simple encore une fois

- Le changement de tête d’impression est aussi facilité par le système Plug&Play. Chaque tête d’impression contient son capteur et sa cartouche de chauffe et se “clipse” sans branchement

Galerie photos

Voici quelques impressions réalisées lors de ce test. Le plus gros print a été la tête de BB8 en 14 parties :

Notes et conclusion

Qualité d'impression - 9.5

Fiabilité - 9

Logiciel - 9

Utilisation - 9

9.1

/10

- La calibration automatique de l’imprimante est juste parfaite. La première couche est bien calibrée

- Le plateau de verre est parfaitement chauffé, la chauffe est rapide et la surface d’accroche est très bonne. Le système de fixation du plateau est aussi très pratique

- Le changement de filament est très bien guidé sans accroche. Le sytème Plug&Play de buse avec le “PrintCore” est très bien pensé et cela ne prend qu’une poignée de secondes à changer

- Le transfert de fichier à imprimer à distance via le réseau depuis CuraEngine est bien plus pratique que l’utilisation d’une clé USB

- Le bouton marche/arrêt et le support bobine à l’arrière. Ce n’est franchement pas pratique car sur le plan de travail, on a quand même l’habitude de poser l’imprimante dos à un mur. On aurait préféré un accès plus pratique sur le côté

- Ce n’est pas grand chose mais un écran couleur aurait été sympa sur une machine d’une telle qualité

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix